Les fabricants sont souvent confrontés à des défis pour maintenir à la fois la vitesse et la précision lors des opérations d'usinage. Les méthodes traditionnelles génèrent une chaleur excessive, provoquant l’usure des outils et réduisant la précision, conduisant à des inefficacités. L'usinage à grande vitesse (HSM) offre une solution utilisant des techniques avancées combinant des vitesses de broche et des avances rapides. Cette approche minimise la génération de chaleur et l'usure tout en garantissant des coupes précises et des finitions plus lisses. En adoptant le HSM, les fabricants peuvent réduire les temps de production et améliorer la qualité globale des produits et l'efficacité opérationnelle.

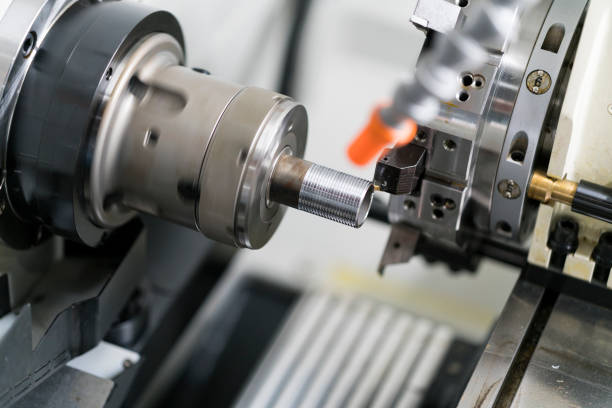

Usinage à grande vitesse (HSM) est un processus qui se concentre sur l’enlèvement de matière rapidement et avec précision en utilisant des vitesses de broche et des vitesses d’avance élevées. Contrairement à l'usinage traditionnel, qui implique souvent des coupes plus lentes et plus lourdes, HSM utilise des coupes plus légères et plus rapides pour obtenir une précision tout en minimisant la chaleur et l'usure des outils.

Le HSM fonctionne avec des vitesses de broche nettement plus élevées, permettant un enlèvement de matière plus rapide et des surfaces plus lisses. Le processus est amélioré par les technologies CNC et CAM, qui fournissent un contrôle précis du mouvement de l'outil, garantissant efficacité et précision. La programmation CNC permet des ajustements en temps réel, optimisant à la fois la vitesse et les avances, ce qui rend le HSM idéal pour produire des pièces complexes rapidement et efficacement.

L'usinage à grande vitesse offre plusieurs avantages essentiels pour la fabrication moderne. L'augmentation de la vitesse des broches et la réduction des temps de cycle améliorent la productivité et la précision. Ces avantages, une meilleure durée de vie des outils et l'efficacité des matériaux font du HSM un choix privilégié pour de nombreuses industries.

L’un des principaux avantages de l’usinage à grande vitesse est sa capacité à réduire considérablement les temps de cycle. Avec des vitesses de broche et des avances plus rapides, les opérations peuvent être réalisées en moins de temps par rapport aux méthodes d'usinage traditionnelles. Cette réduction du temps de cycle se traduit directement par une production plus rapide, permettant aux fabricants d'effectuer davantage de tâches dans un délai donné. Par exemple, des composants qui prenaient auparavant des heures peuvent désormais être terminés en quelques minutes, rationalisant ainsi le processus de fabrication.

Les vitesses accrues permettent de produire davantage de pièces par heure. Dans la production de masse, cette augmentation de l’efficacité est essentielle. L'usinage à grande vitesse minimise les temps d'arrêt entre les opérations et permet une production continue, ce qui se traduit par un rendement plus élevé sans compromettre la qualité. Les fabricants bénéficient de délais de livraison plus rapides et d'un flux de travail amélioré, faisant de l'usinage à grande vitesse une solution optimale pour les industries qui nécessitent une production rapide et en grand volume. En augmentant leur productivité, les entreprises peuvent répondre plus efficacement à la demande et améliorer leur rentabilité.

Facteur | Usinage traditionnel | Usinage à grande vitesse |

Temps de cycle (par pièce) | 20 minutes | 8 minutes |

Pièces produites par heure | 3 parties | 7 parties |

Efficacité opérationnelle | 70% | 95% |

Temps d'arrêt par quart de travail | 1 heure | 15 minutes |

Production annuelle (basée sur des équipes de 8 heures) | 5 760 pièces/an | 13 440 pièces/an |

L'usinage à grande vitesse offre une précision améliorée en minimisant la génération de chaleur et les vibrations pendant les opérations. Les méthodes d'usinage traditionnelles entraînent souvent une accumulation importante de chaleur, ce qui peut provoquer une dilatation et une déformation des matériaux, conduisant à des imprécisions. Cependant, avec l'usinage à grande vitesse, les vitesses de broche rapides et les coupes plus légères réduisent le transfert de chaleur, préservant ainsi l'intégrité structurelle du matériau et améliorant la précision globale.

La précision dimensionnelle est particulièrement cruciale lors de l’usinage de géométries et de pièces complexes. L'usinage à grande vitesse permet aux fabricants d'obtenir des tolérances plus strictes, garantissant ainsi que même les composants les plus détaillés sont produits avec précision. Ceci est essentiel pour les industries de fabrication aérospatiale et médicale, où de légers écarts dans les dimensions des pièces peuvent affecter les performances.

Matériau/Géométrie | Usinage traditionnel (plage de tolérance) | Usinage à grande vitesse (plage de tolérance) |

Pièces métalliques simples | ±0,05mm | ±0,01 mm |

Pièces métalliques complexes | ±0,1 mm | ±0,02 mm |

Composites | ±0,15 mm | ±0,05mm |

Polymères | ±0,2 mm | ±0,08 mm |

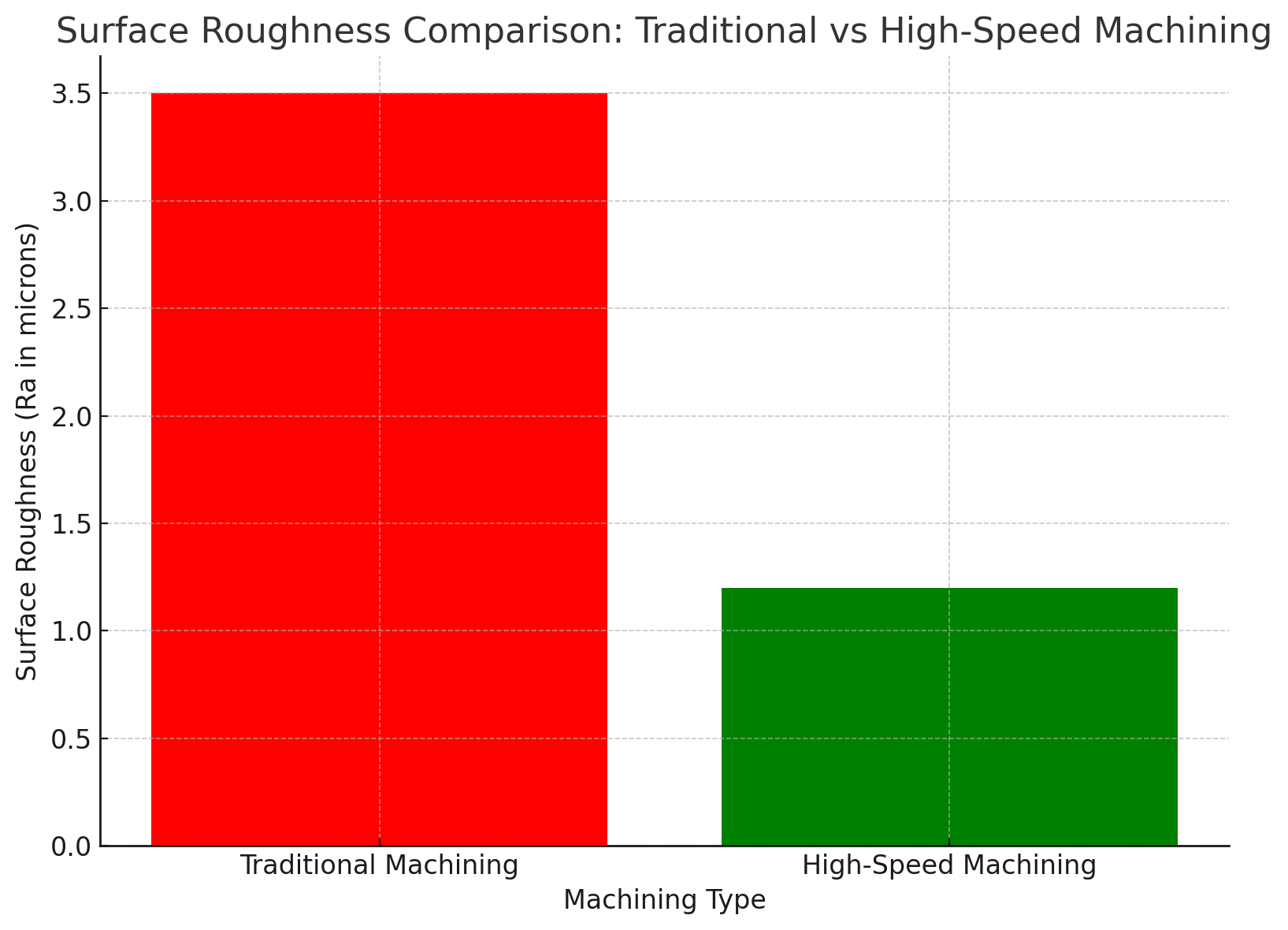

L'usinage à grande vitesse permet d'obtenir des finitions de surface plus lisses, éliminant souvent le besoin d'opérations secondaires. La combinaison de vitesses de broche élevées et de trajectoires d'outils précises réduit la friction entre l'outil de coupe et le matériau, conduisant à des coupes plus nettes. En conséquence, les composants présentent une meilleure qualité de surface juste après l'usinage, réduisant ainsi le besoin de processus supplémentaires comme le ponçage ou le polissage.

Cette finition de surface améliorée a un impact direct sur les exigences de post-traitement et de polissage. Dans l'usinage traditionnel, les surfaces rugueuses nécessitent généralement de nombreuses étapes de finition pour obtenir la douceur souhaitée. Avec l'usinage à grande vitesse, la finition plus lisse réduit le temps et les efforts nécessaires à ces processus, conduisant à des cycles de production plus rapides et à une réduction des coûts. Cet avantage est particulièrement précieux pour les industries nécessitant des composants de haute précision avec une excellente qualité de surface, telles que la fabrication de dispositifs aérospatiaux, automobiles et médicaux.

L'usinage à grande vitesse prolonge la durée de vie des outils de coupe en réduisant les forces de coupe et les températures. Les techniques d'usinage traditionnelles génèrent souvent une chaleur et une force excessives, ce qui entraîne une usure rapide des outils. Cependant, dans l'usinage à grande vitesse, les coupes plus légères et plus rapides minimisent la friction, gardant les outils plus froids et réduisant l'usure. Cela permet aux outils de durer plus longtemps, tout en conservant leur efficacité de coupe pendant de longues périodes.

Avec moins d’usure des outils, il y a moins besoin de changements fréquents d’outils, ce qui améliore directement l’efficacité opérationnelle. Dans les méthodes traditionnelles, le remplacement des outils est souvent nécessaire plusieurs fois au cours d'un même cycle de production, ce qui entraîne des retards et une augmentation des coûts. L'usinage à grande vitesse, en préservant la durée de vie de l'outil, minimise ces interruptions, permettant une production continue avec moins d'arrêts pour maintenance. Cela améliore la productivité et réduit le coût global de l'outillage, faisant de l'usinage à grande vitesse une solution plus rentable pour les besoins de fabrication à long terme.

L'usinage à grande vitesse (HSM) améliore l'efficacité énergétique en réduisant la consommation d'énergie par pièce. Des cycles d'usinage plus rapides signifient que chaque pièce est produite en moins de temps, ce qui réduit la consommation énergétique globale de la machine. Les méthodes d'usinage traditionnelles nécessitent souvent un traitement plus long, ce qui entraîne une consommation électrique plus élevée. En revanche, les vitesses de broche rapides et les opérations de coupe efficaces du HSM permettent de terminer les pièces plus rapidement, réduisant ainsi l'énergie par unité.

HSM réduit également la consommation d’énergie dans le processus de fabrication plus large. Étant donné que l’usinage à grande vitesse minimise le besoin d’opérations secondaires et de changements d’outils, il réduit le temps de fonctionnement des machines. De plus, la durée de vie améliorée de l'outil et les finitions plus lisses obtenues grâce au HSM réduisent l'énergie dépensée pour les tâches de post-traitement telles que le polissage et le meulage. HSM contribue à un processus de fabrication plus durable et plus rentable en rationalisant la production et en minimisant la consommation d'énergie inutile.

L'usinage à grande vitesse (HSM) réduit considérablement le gaspillage de matériaux en produisant des coupes plus précises. Les méthodes d'usinage traditionnelles éliminent souvent les excédents de matière, ce qui entraîne des niveaux de rebuts plus élevés. En revanche, les outils de coupe de précision de HSM n'enlèvent que le matériau requis, minimisant ainsi les déchets. Cette précision est particulièrement importante pour les industries comportant des pièces complexes, où même une légère erreur peut entraîner un gaspillage de matériaux et une augmentation des coûts de production.

L’utilisation efficace des matières premières est particulièrement précieuse lorsque l’on travaille avec des métaux coûteux comme le titane ou l’aluminium de haute qualité. En réduisant le gaspillage de matériaux lors du processus d'usinage, HSM permet aux fabricants de tirer le meilleur parti de leurs matières premières. Cela réduit les coûts de production et rend le processus de fabrication plus durable. Dans les secteurs de l'aérospatiale et de la fabrication de dispositifs médicaux, où les coûts des matériaux sont élevés, la capacité de HSM à réduire les déchets présente des avantages économiques et environnementaux. La réduction des déchets de matériaux permet également d'optimiser la gestion des stocks, car moins de matières premières sont nécessaires pour produire le même nombre de pièces.

L'usinage à grande vitesse (HSM) exploite l'automatisation pour réduire le besoin d'intervention constante de l'opérateur, ce qui minimise les erreurs humaines. Les technologies CNC et CAM automatisent l'usinage, permettant aux machines d'effectuer des opérations complexes avec une supervision minimale. Cela réduit les risques d'erreurs pouvant résulter de la manipulation manuelle, améliorant ainsi la précision globale de la production.

L'automatisation dans HSM améliore également la répétabilité et la cohérence de la fabrication. Une fois le programme configuré, la machine peut reproduire la même opération plusieurs fois sans aucune variation. Ceci est particulièrement utile dans la production de masse, où le maintien d’une qualité constante sur de nombreuses pièces est essentiel. Le besoin réduit de réglages manuels garantit que chaque pièce produite répond aux mêmes spécifications, ce qui entraîne moins de défauts et une efficacité globale plus élevée.

L'usinage à grande vitesse (HSM) offre une flexibilité accrue en manipulant divers matériaux. Qu'il s'agisse de métaux durs comme le titane et l'acier, de composites avancés ou de polymères, le HSM peut s'adapter à différents types de matériaux sans compromettre la précision ou la vitesse. Cette polyvalence en fait une solution idéale pour les industries nécessitant un travail de précision avec divers matériaux, tels que l'aérospatiale, l'automobile et la fabrication médicale.

De plus, HSM est bien adapté à la production de masse et au développement de prototypes. Sa rapidité et sa précision dans la production de masse garantissent des résultats cohérents sur de grands volumes de pièces. Dans le même temps, la précision et l'adaptabilité du HSM le rendent efficace pour la création de prototypes, où l'attention aux détails et à la précision sont essentielles. Cette double capacité permet aux fabricants de passer facilement de la production de volumes élevés au développement de pièces personnalisées, faisant de HSM un outil essentiel pour répondre aux différents besoins de production.

Avantages de l'usinage à grande vitesse (HSM) et leur impact sur la fabrication

Section | Points clés | Détails | Impact potentiel sur la fabrication |

Productivité accrue | Temps de cycle plus rapides, production de pièces accrue | Les machines HSM produisent plus de pièces par heure grâce à des vitesses de broche plus élevées et des temps de cycle réduits. | Entraîne un débit plus élevé, des délais de mise sur le marché plus rapides et une réduction des coûts de main-d'œuvre. |

Précision améliorée | Plus grande précision, moins de chaleur et de vibrations | Améliorations de la précision grâce à la réduction de la dilatation thermique et de la déflexion de l'outil. | Vital pour les industries comme l’aérospatiale et le médical, où des tolérances strictes sont cruciales pour les performances des composants. |

Finition de surface améliorée | Finitions plus lisses, post-traitement minimal | HSM produit des finitions de surface plus fines, réduisant ou éliminant le besoin de polissage ou de meulage. | Améliore l'efficacité de la production, réduit les coûts et améliore l'esthétique et les performances du produit. |

Durée de vie prolongée de l'outil | Usure réduite des outils, moins de remplacements | Les matériaux et revêtements avancés des outils prolongent la durée de vie des outils, minimisant ainsi les temps d'arrêt. | Réduit les coûts d’outillage, les arrêts de machine et l’intervention de l’opérateur, augmentant ainsi l’efficacité globale du processus. |

Efficacité énergétique | Consommation d'énergie réduite par pièce | Des cycles plus rapides conduisent à moins d’énergie utilisée par unité ; la réduction des temps d'inactivité réduit également la consommation globale d'énergie. | Réduit les coûts opérationnels, prend en charge la fabrication durable et respecte les réglementations en matière d'efficacité énergétique. |

Réduction des déchets matériels | Les coupes de précision réduisent les rebuts et utilisent efficacement les matières premières | La précision du HSM réduit les déchets, en particulier pour les métaux coûteux comme le titane et l'Inconel. | Réduit les coûts des matières premières, améliore la rentabilité et réduit l’impact environnemental grâce à moins de gaspillage de matériaux. |

Automatisation accrue | Les processus automatisés réduisent les erreurs humaines | La technologie CNC réduit les interventions manuelles, garantissant une qualité constante et moins d'erreurs. | Augmente la répétabilité, réduit la fatigue de l’opérateur et permet une fabrication à plus grand volume et sans électricité. |

Flexibilité améliorée | Convient à une variété de matériaux et d’échelles de production | Capable d'usiner des métaux, des composites et des polymères ; idéal pour le prototypage et la production de masse. | Permet aux fabricants de s’adapter rapidement aux demandes changeantes, aux besoins en matériaux et aux tendances changeantes du secteur. |

Exigences technologiques pour les machines CNC avancées HSM

• L'usinage à grande vitesse (HSM) nécessite des machines CNC avancées capables de gérer des vitesses de broche et des avances élevées. Ces machines sont conçues pour maintenir la stabilité et la précision même à des vitesses élevées.

• Machines CNC 5 axes et les machines CNC à 6 axes sont particulièrement importantes pour HSM, car elles peuvent gérer des géométries complexes et offrir une plus grande flexibilité. Les axes supplémentaires permettent des mouvements plus précis, ce qui les rend idéaux pour les industries aérospatiale et automobile où les pièces complexes sont courantes.

• HSM s'appuie sur des outils de coupe fabriqués à partir de matériaux durables comme le carbure, la céramique ou le diamant. Ces matériaux sont essentiels pour résister aux températures élevées et aux forces générées lors des opérations à grande vitesse.

• Des revêtements avancés, tels que le nitrure de titane et d'aluminium (TiAlN) ou le carbone de type diamant (DLC), sont appliqués à ces outils pour améliorer leur durabilité et leur résistance à la chaleur. Ces revêtements minimisent l'usure, permettant aux outils de rester affûtés plus longtemps.

• Le refroidissement et la lubrification sont essentiels à la gestion de la chaleur générée lors de l'usinage à grande vitesse. Sans refroidissement adéquat, une chaleur excessive peut entraîner une usure des outils et une déformation du matériau, réduisant ainsi la qualité et la durée de vie des outils.

• La lubrification en quantité minimale (MQL) est un système très efficace utilisé dans le HSM. Il délivre de petites quantités de lubrifiant directement dans la zone de coupe, réduisant ainsi la friction et empêchant la surchauffe tout en utilisant un minimum de ressources. Les systèmes MQL contribuent à réduire les coûts et à améliorer la durabilité du processus d'usinage.

L'usinage à grande vitesse (HSM) est largement utilisé dans l'industrie aérospatiale pour usiner des matériaux légers comme l'aluminium et le titane. Ces matériaux sont essentiels pour créer des pièces telles que des aubes de turbine nécessitant une résistance élevée et un faible poids. HSM garantit la précision tout en réduisant les temps de production, ce qui le rend idéal pour les composants aérospatiaux qui exigent des géométries complexes et des tolérances serrées.

Dans l'industrie automobile, HSM produit des composants critiques tels que des pièces de moteur, des châssis et d'autres pièces de performance. La capacité d’usiner rapidement et avec précision des matériaux à haute résistance est essentielle pour répondre aux exigences de performances des véhicules modernes. HSM permet également un prototypage plus rapide et des cycles de production plus courts, ce qui en fait un outil précieux dans la fabrication automobile.

L'industrie médicale s'appuie sur l'usinage à grande vitesse pour fabriquer des outils chirurgicaux, des implants et des dispositifs médicaux de haute précision. Ces composants nécessitent une précision exceptionnelle et des finitions de surface lisses pour garantir la sécurité et la fonctionnalité du patient. La capacité de HSM à usiner des pièces complexes avec un minimum d'erreurs en fait un choix privilégié pour les fabricants de dispositifs médicaux.

L’un des principaux défis de l’usinage à grande vitesse (HSM) est l’investissement initial élevé requis pour les machines et outils avancés. Les machines CNC de précision et les outils de coupe spécialisés nécessaires au HSM sont plus chers que les équipements traditionnels. Les fabricants doivent évaluer soigneusement le rapport coût-bénéfice pour déterminer quand le retour sur investissement (ROI) justifie les dépenses initiales. Ceci est particulièrement important pour les petites entreprises qui disposent d’un capital limité.

La gestion de la chaleur lors de l’usinage à grande vitesse constitue un autre défi important. Les vitesses rapides de la broche génèrent une chaleur excessive qui, si elle n'est pas correctement contrôlée, peut déformer les pièces et endommager les outils. Pour y remédier, l’optimisation des systèmes de refroidissement et des méthodes de lubrification est essentielle. Une gestion efficace de la chaleur garantit la qualité des pièces usinées et prolonge la durée de vie des outils de coupe. L’incapacité à contrôler la chaleur peut entraîner des reprises coûteuses, des remplacements d’outils et des temps d’arrêt, compromettant ainsi les avantages du HSM.

• L'usinage hybride combine l'usinage à grande vitesse (HSM) avec des processus avancés comme la fabrication additive ou la découpe laser. Cette intégration permet une plus grande flexibilité dans la production, permettant aux fabricants d'utiliser les atouts de plusieurs techniques dans un seul flux de travail.

• En fusionnant le HSM avec ces processus, les fabricants peuvent atteindre une précision et une efficacité supérieures, en particulier lorsqu'ils traitent des géométries complexes ou des propriétés de matériaux qui bénéficient d'une combinaison de méthodes soustractives et additives.

• L’intégration de l’IA, de l’apprentissage automatique et de l’IoT transforme l’usinage à grande vitesse grâce à une fabrication intelligente. Ces technologies surveillent les données en temps réel des machines, permettant des ajustements immédiats pour optimiser les performances.

• La maintenance prédictive rendue possible par l'IA et l'IoT améliore encore la productivité en détectant les problèmes potentiels avant qu'ils n'entraînent un temps d'arrêt des machines. L'analyse des performances en temps réel aide les fabricants à optimiser leur efficacité et à minimiser les erreurs, faisant ainsi de la fabrication intelligente une tendance clé pour l'avenir du HSM.

L'usinage à grande vitesse (HSM) offre des avantages significatifs tels qu'une productivité accrue, une précision améliorée, une finition de surface améliorée, une durée de vie prolongée de l'outil et une meilleure efficacité énergétique. Cela réduit également le gaspillage de matériaux et prend en charge une plus grande automatisation de la fabrication. Ces avantages font du HSM un outil essentiel dans les industries exigeant une production efficace et de haute qualité.

Cependant, les fabricants doivent équilibrer les coûts des machines et des outils avancés avec des avantages en termes de précision et de productivité. Même si l’investissement initial peut être élevé, les gains à long terme en termes d’efficacité, de réduction des déchets et de cycles de production plus rapides peuvent compenser ces coûts. L'adoption du HSM permet aux entreprises de rester compétitives en optimisant leurs processus et la qualité de leurs produits.