Un processus d'usinage CNC complet repose sur un système d'outillage bien conçu pour garantir l'efficacité, la précision et la productivité.

Les systèmes d'outillage CNC intègrent outils de coupe, porte-outils et adaptateurs afin de simplifier la sélection des outils, de réduire les temps de réglage et de garantir la stabilité des opérations d'usinage. Grâce à l'utilisation de modules d'outillage standardisés, les centres d'usinage peuvent réaliser une vaste gamme d'opérations de coupe tout en minimisant les temps d'arrêt, les coûts et les risques opérationnels.

Comprendre comment sélectionner et configurer les outils de coupe et les porte-outils appropriés est essentiel pour maintenir un cycle d'usinage CNC efficace.

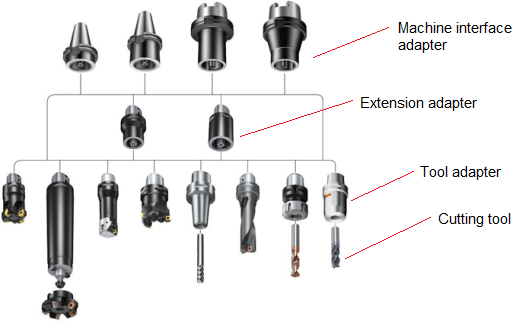

Un système d'outillage pour un centre d'usinage est une combinaison complète d'outils de coupe, de porte-outils, d'interfaces d'outils et de composants de gestion d'outils qui permettent à un centre d'usinage CNC d'effectuer des opérations de fraisage, de perçage, de taraudage et d'alésage avec précision et efficacité.

Contrairement aux outils de coupe autonomes, un système d'outillage se concentre sur la rigidité, la répétabilité, la vitesse de changement d'outil et la stabilité d'usinage, qui sont essentielles pour les centres d'usinage CNC modernes fonctionnant en production par lots ou en continu.

Un système d'outillage bien conçu a une incidence directe sur :

Précision d'usinage

qualité de finition de surface

Durée de vie et coût des outils

Disponibilité et productivité des machines

La réussite de votre usinage repose sur votre système d'outillage. Consultez la liste de contrôle ci-dessous pour usiner vos pièces efficacement.

Il est essentiel d'examiner les propriétés de l'outil avant de le choisir. Par exemple, si vous souhaitez un outil durable et résistant aux hautes températures, les outils en acier rapide sont les plus adaptés. En revanche, pour usiner des matériaux très durs comme la fonte, privilégiez les outils en céramique.

Le nombre de goujures indique la vitesse d'avance de l'outil de coupe sur la matière. Les outils doivent avoir un nombre modéré de goujures afin d'éviter les arrachements de matière.

Le revêtement de votre outil a une incidence sur le processus. Il peut augmenter ou diminuer les coûts de production. Choisissez donc judicieusement.

Avant de commencer le processus de découpe, il est essentiel de comprendre les systèmes d'usinage.

Tenez compte des paramètres machine suivants pour obtenir les résultats souhaités :

• Sortie d'usinage

• Options de serrage de broche

• Système d'outillage

Lors de l'usinage, la qualité de surface, l'abrasivité et les finitions sont préservées grâce à un système d'aspiration des poussières. Il est essentiel de bien connaître les propriétés des outils de coupe pour un choix optimal. Cela permet d'atteindre la capacité d'avance attendue et d'optimiser les coûts. L'outillage contribue à une production rentable.

Vous avez peut-être déjà remarqué des porte-outils à forte conicité ou à profil HSK sur les centres d'usinage CNC pour le bois, les plastiques et les matériaux composites. Ces porte-outils garantissent des pièces de haute qualité grâce à une grande précision. La surface est parfaitement lisse, sans aucune irrégularité ni rugosité, jusque dans les moindres détails.

De plus, les porte-outils sont équipés d'écrous de serrage à billes. Bien que ce soit la meilleure option, certains fabricants de machines CNC On peut même fournir un seul écrou statique au système. Les écrous à serrage par roulement à billes ne sont pas solidaires de l'écrou de la bague intérieure. Ainsi, le mouvement circulaire du roulement à billes génère une force de serrage.

Il existe une variété de porte-outils modulaires, notamment des mandrins à pinces, des porte-outils à gaine thermorétractable et des porte-outils hydrauliques, pour la plupart des applications d'usinage avancées. Examinons chaque porte-outil et ses avantages :

Pour les opérations d'usinage à grande vitesse, un porte-outil à rétreint thermique est la solution idéale. Le porte-outil se fixe sur un mandrin à rétreint thermique. L'utilisation d'un système de pinces est ainsi superflue.

Par ailleurs, il est possible de monter le dispositif de chauffage sur la tige de l'outil. Toutefois, le remplacement de l'outil dans le mandrin engendre un coût supplémentaire. L'utilisation d'un système d'outillage en carbure permet aux fabricants de centraliser et de ranger les outils.

Une autre solution pour réduire la pression ou le jeu entre les systèmes de machines et les outils consiste à utiliser un porte-outil à mandrin hydraulique. Ces porte-outils sont disponibles en tailles métriques allant de 10 mm à 25 mm.

Avec des outils de coupe, il n'est plus nécessaire d'investir initialement dans l'outillage. Choisir le bon outil est essentiel. Des outils de mauvaise qualité ne permettent pas d'effectuer la tâche correctement, ce qui limite le processus d'usinage et engendre des coûts bien plus élevés.

Voici différents outils que vous devez connaître :

• Outils à spirale en carbure monobloc

• Insérer les outils

• Outils de profil personnalisés

• outillage en diamant polycristallin (PCD)

Choisissez des porte-outils et des outils de coupe adaptés pour garantir une finition de haute qualité, une précision optimale, une rentabilité accrue et une réduction des déchets. C'est ainsi que vous préservez l'intégrité de votre machine.

Si vous utilisez une fraise à pointe carbure pour une machine CNC, l'usinage ne sera pas uniforme. En revanche, les outils à plaquettes sont préférables pour garantir la précision dimensionnelle à moindre coût.

Lors du passage de diamant polycristallin (PCD) dans la machine équipée d'un fabricant phénolique avec des outils en carbure, les coûts d'usinage seront minimisés.

Les bases de l'outillage comprennent les porte-outils, les outils de coupe et leur utilisation dans centres d'usinage verticauxSi cet outillage est défectueux ou imprécis, la production n'ira pas loin.

Les forets sont constitués de pointes de coupe coniques et de rainures hélicoïdales. Il existe trois types de forets :

• forets de centrage

• forets hélicoïdaux

• forets à éjection

Le perçage de la pièce pour créer de petits points est possible avec des forets de centrage et le développement de points précis avec des forets hélicoïdaux. De plus, les forets à éjecteur permettent de réaliser des trous profonds.

Il existe une option beaucoup plus polyvalente que les forets et fraises en boutIl s'agit d'une fraise à huit cannelures conçue spécifiquement pour enlever des matériaux sans pré-perçage et en un minimum de temps.

Avant le fraisage de la pièce, il faut préparer le matériau initial pour l'étape suivante. Les fraises à surfacer utilisent plusieurs outils de coupe pour créer des sections planes du matériau brut.

Pour les opérations complexes, on utilise à la fois des fraises latérales et des fraises frontales pour réaliser des rainures le long des parois latérales de la pièce.

Un autre coupeur important dans l'horizontalecentre d'usinage CNCIl s'agit de la fraise à engrenages. Celle-ci comprend des fraises à angle, à vis et à denture droite pour la fabrication de produits.

Créez un diamètre de pré-filetage parfait grâce à des fraises creuses. Cet outil de coupe possède plus de 3 outils de coupe permettant de se déplacer autour de la pièce pour réaliser les finitions.

Pour réaliser des filetages internes ou externes, installez des fraises à fileter dans le système d'outillage de votre machine. Ces fraises permettent également de percer des pièces métalliques.

Les scies à dalles et les fraiseuses à dalles permettent de réaliser facilement des coupes larges et étroites sur des surfaces planes. Cet outil, conçu pour tailler les dents en périphérie, est idéal pour des coupes rapides.

Pour réaliser des coupes peu profondes, ces outils rotatifs permettent d'obtenir des surfaces lisses. C'est l'outil idéal pour les petits budgets.

Une fois la découpe terminée, commence le meulage. Les outils et les meules de meulage travaillent de concert pour produire une pièce de haute précision.

Une fois la pièce percée, agrandissez les trous à l'aide d'outils d'alésage. Un tour, équipé de ces outils, permet de réaliser des trous coniques.

Il est essentiel d'adoucir les arêtes vives de la pièce. Cela se fait à l'aide d'outils de chanfreinage. Il faut également procéder à l'ébavurage et au biseautage.

Ces outils transforment un matériau simple en motifs géométriques uniques, tels que des lignes droites, des diagonales et des losanges. Ces formes ou motifs sur les surfaces des pièces à usiner offrent une meilleure adhérence et une finition supérieure.

Un outil de tronçonnage à lame tranchante sert à découper la matière de la pièce à usiner. Ces outils peuvent également être utilisés pour enlever la pièce finie des chutes de production.

Après avoir choisi les outils pour votre processus d'usinage, il est essentiel de savoir les utiliser. Chaque outil est conçu avec des paramètres spécifiques. Ainsi, réaliser une coupe précise en respectant ces paramètres garantit la précision de l'usinage.

Pour une coupe optimale, les performances des outils de coupe importent peu. Il est cependant nécessaire de vérifier l'intégrité de la machine, la résistance des matériaux, l'aspiration des poussières, le système de serrage, les porte-outils (pinces) et les paramètres d'usinage.

De plus, la charge en copeaux est un autre facteur important. Pendant l'usinage, il est essentiel de surveiller la charge en copeaux, qui doit se situer dans une plage optimale. Si cette charge est trop importante, les outils surchauffent, ce qui réduit la durée de vie du système d'outillage et affecte ainsi le processus d'usinage. À l'inverse, une utilisation excessive des outils peut entraîner leur rupture.

Pour optimiser la coupe avec un système d'outillage CNC, il est essentiel de maîtriser la vitesse de déplacement de l'outil sur la matière. Même les fraises à goujures ne peuvent garantir de meilleurs résultats. Seule la quantité de copeaux influence la qualité, l'efficacité et la durée de vie des outils.

C'est l'épaisseur ou la taille du copeau qui diminue lorsque les arêtes sont usinées à chaque tour de l'outil. Le passage d'une fraise à 2 dents à une fraise à 3 dents réduit la taille du copeau de 33 % si la vitesse de coupe n'est pas ajustée en conséquence. Des copeaux plus petits génèrent davantage de chaleur, car le copeau ne peut être extrait en une seule passe et est recoupé en fines particules.

Les tableaux de charge de copeaux fournis par les fabricants ou en ligne sont considérés comme le point de référence, et il appartient à l'utilisateur de rechercher un point optimal offrant une durée de vie, une finition et un coût optimaux pour l'outil à long terme.

Voici la formule de charge de copeaux

Charge de copeaux = Vitesse d'avance (pouces par minute) / (RPM x nombre de cannelures)

Par exemple, charge de copeaux = Vitesse d'avance 600"/minute / (18 000 x 2 cannelures) Charge C600 = 0,017"

Augmenter la taille des copeaux peut nuire à la qualité de la coupe. De même, réduire leur taille peut diminuer la durée de vie de l'outil. Il est donc important de trouver le juste milieu pour optimiser à la fois la finition et la durée de vie de l'outil.

Il existe deux types de coupes : la coupe en opposition et la coupe conventionnelle. En coupe en opposition, l'avance et la coupe se font dans le même sens. N'effectuez jamais de coupes manuelles, car le matériau peut rebondir, ce qui est dangereux. La coupe en opposition est préférable pour la qualité de finition qu'elle offre.

En revanche, en coupe conventionnelle, l'avance s'effectue dans le sens inverse du tranchant. De ce fait, les outils de coupe exercent une pression moindre et leur durée de vie est prolongée.

L'utilisation de machines-outils CNC de dernière génération et de haute qualité est l'étape la plus cruciale. Le système d'outillage garantit le bon déroulement de votre projet.

Les systèmes d'outillage et de gestion des stocks CNC offrent de nombreux avantages, notamment une durée de vie des outils optimisée, des coûts d'équipement réduits, des performances idéales, une efficacité accrue grâce à une configuration et un temps de changement de série améliorés, ainsi qu'une production de haute qualité.

Vous souhaitez réaliser des découpes précises dans vos matériaux ? Des outils de haute qualité sont la solution. Vous pourrez ainsi répondre aux spécifications et exigences de votre produit. Alors, choisissez les meilleurs.

Dans l'industrie de l'usinage, le gain de temps est essentiel, car les fabricants doivent produire des volumes importants. Une découpe et une finition précises sont indispensables. C'est là que les bons outils entrent en jeu, permettant de livrer les produits dans les délais. Optimisez donc vos opérations de retouche grâce à des outils garantissant une précision optimale.

La finition du produit est primordiale. L'utilisation d'outillage obsolète ne donnera pas les résultats escomptés, engendrant des bords irréguliers et des imperfections. Il est donc essentiel de moderniser régulièrement votre système d'outillage pour obtenir une finition impeccable.

Qu'il s'agisse de stratifiés robustes ou de feuilles de polystyrène, les découpes à 3 et 5 axes et l'usinage de matériaux sur une fraiseuse CNC sont disponibles pour une variété d'applications.

Les outils doivent également garantir la précision dimensionnelle, afin qu'il n'y ait que des écarts minimes, voire aucun, et que votre projet soit conforme à vos spécifications.

Du choix du système d'outillage adapté à l'utilisation de différents outils de coupe, vous disposez de précieuses informations sur les machines CNC. Outre les facteurs mentionnés ci-dessus, d'autres éléments sont également à prendre en compte.

Voici d'autres facteurs à surveiller :

• Concevoir des motifs géométriques ou une complexité

• Qualité des matériaux

• finition de surface

• plage de tolérance du matériau

• précision des systèmes d'outillage

Parfois, un seul outil de coupe suffit, mais d'autres fois, un système d'outillage complet est nécessaire pour réaliser le travail. Tout dépend du matériau utilisé.

1. Qu'est-ce qu'un système d'outillage dans un centre d'usinage CNC ?

Dans un centre d'usinage CNC, un système d'outillage désigne l'ensemble des outils de coupe, porte-outils, adaptateurs et interfaces utilisés pour réaliser les opérations d'usinage.

Son but est d'assurer un positionnement précis de l'outil, des performances de coupe stables et des changements d'outils efficaces, plutôt que de simplement maintenir un outil de coupe.

2. Pourquoi un système d'outillage est-il important pour l'usinage CNC ?

Un système d'outillage adapté a une incidence directe sur :

Précision d'usinage et état de surface

Durée de vie de l'outil et stabilité de coupe

temps de configuration et efficacité de production

Sans un système d'outillage adapté, même une machine CNC haute performance ne peut pas obtenir des résultats cohérents ou reproductibles.

3. Quels sont les composants inclus dans un système d'outillage CNC ?

Un système d'outillage complet comprend généralement :

Outils de coupe (fraises, forets, tarauds, outils d'alésage)

Porte-outils (mandrins à pinces, mandrins hydrauliques, porte-outils à frettage)

Adaptateurs et extensions d'outils

Interfaces de broche de machine (BT, CAT, HSK)

Dispositifs de mesure et de préréglage d'outils

Compatibilité avec le changeur d'outils automatique (ATC)

Chaque composant joue un rôle dans le maintien de la précision d'usinage et de l'efficacité du flux de travail.

4. Comment les porte-outils affectent-ils les performances d'usinage ?

Les porte-outils déterminent la force de serrage, le faux-rond et le contrôle des vibrations.

Des porte-outils de mauvaise qualité ou inadaptés peuvent entraîner :

Bruits et vibrations

Qualité de finition de surface réduite

Usure prématurée des outils

Le choix du bon porte-outil améliore la stabilité de coupe et prolonge la durée de vie de l'outil, notamment dans les applications à grande vitesse ou nécessitant une coupe importante.

5. Comment fonctionne un changeur d'outils automatique (ATC) avec le système d'outillage ?

Le changeur d'outils automatique (ATC) stocke les outils pré-assemblés dans un magasin et les échange automatiquement pendant les cycles d'usinage.

Un système d'outillage compatible garantit :

Prise d'outils fiable

Positionnement précis des outils après chaque changement

Réduction des temps d'arrêt machine et des interventions manuelles

6. Comment choisir le bon système d'outillage pour votre centre d'usinage ?

Lors du choix d'un système d'outillage, tenez compte des éléments suivants :

Type de broche de la machine et plage de vitesses

matériau et dureté de la pièce

Précision d'usinage requise

Volume de production (pièce unique vs lot)

Fréquence de changement d'outil

L'adéquation des capacités d'outillage aux performances des machines garantit une production stable et efficace.

Les systèmes d'outillage et les outils de coupe revêtent une grande importance dans les centres d'usinage CNC car ils optimisent et augmentent la capacité du système, réduisent la production de déchets, améliorent l'efficacité et permettent de réaliser des économies.

Sans outils et équipements de qualité, il est impossible de produire des articles de haute qualité. Par conséquent, avant de mettre en place un système d'outillage, il est essentiel de maîtriser les bases de l'outillage. Analysez attentivement les avantages et les inconvénients de chaque système en étudiant et en comprenant son fonctionnement.