Le tour à machine est également connue comme la mère de toutes les machines-outils du monde des machines. Il s'agit d'une machine-outil polyvalente utilisée dans les opérations d'usinage pour façonner, couper, percer et tourner des pièces. Les pièces à usiner sont en métal, en bois ou en d'autres matériaux.

Les tours sont utilisés dans les processus de fabrication et de réparation pour produire diverses symétries de rotation. Les tours sont disponibles en différentes tailles et configurations pour s'adapter à différents types de travaux.

Cet article couvrira en détail les parties de base du tour et son opération de taraudage.

|  |

| Tour horizontal | Tour vertical |

Le lit constitue la base du tour et assure la stabilité et le support des autres composants. Il est généralement en fonte et abrite la broche principale.

La poupée est située à une extrémité du lit et contient la broche principale. Il fournit une puissance de rotation à la pièce à usiner par divers moyens, tels que des engrenages ou des courroies.

La contre-pointe est positionnée à l'extrémité opposée du lit et peut être déplacée sur toute la longueur du lit. Il comprend souvent une plume qui peut être étendue pour soutenir la pièce et offrir une stabilité supplémentaire pendant l'usinage.

Le chariot est monté sur le lit et peut se déplacer sur toute la longueur du lit. Il contient l'outil de coupe et peut être contrôlé manuellement ou via des mécanismes automatisés.

Le coulisseau transversal fait partie du chariot et permet un mouvement latéral de l'outil de coupe perpendiculairement à l'axe de la pièce. Il permet un contrôle précis de la profondeur et du diamètre.

Le porte-outil contient l'outil de coupe, qui peut être de différents types, notamment des outils de tournage, des barres d'alésage et des outils de filetage. Il permet des changements d'outils et des ajustements de positionnement.

Il s'agit de dispositifs porte-pièces fixés à la broche. Les mandrins et les pinces de serrage maintiennent solidement la pièce à usiner, lui permettant de tourner avec la broche pendant l'usinage.

Le principe de fonctionnement d'un tour à machine est basé sur le concept fondamental de la rotation d’une pièce. Dans le même temps, un outil de coupe est mis en contact avec lui pour enlever de la matière et créer les formes ou caractéristiques souhaitées.

Voici une explication étape par étape du fonctionnement d’un tour :

La pièce à usiner, généralement en métal, en bois ou en d'autres matériaux, est solidement montée dans le tour. Il peut être maintenu en place à l'aide d'un mandrin ou d'une pince fixée à la broche du tour. La pièce tourne le long de son axe central.

L'outil de coupe est monté sur le porte-outil, qui fait partie du chariot. Le porte-outil peut être ajusté pour positionner l'outil de coupe avec précision par rapport à la pièce en rotation.

Un moteur électrique ou une autre source d’énergie alimente le tour. La broche principale du tour est connectée à cette source d’énergie, la faisant tourner à une vitesse contrôlée.

Le chariot maintient l'outil de coupe et peut se déplacer le long du banc du tour. Il peut également se déplacer latéralement sur la pièce à usiner à l'aide du chariot transversal. Le mouvement de l'outil est contrôlé manuellement ou par des mécanismes automatisés, selon le type de tour (manuel ou CNC).

L'opérateur ou un programme CNC contrôle le mouvement du chariot et la rotation de la pièce. Lorsque la pièce tourne, l’outil de coupe entre en contact avec elle. L'outil de coupe enlève de la matière de la pièce grâce à une combinaison de mouvements linéaires et de rotation :

Tournant: La pièce tourne et l'outil de coupe est avancé sur toute sa longueur, ce qui donne des formes cylindriques ou réduit le diamètre de la pièce.

Orienté vers: L'outil de coupe est déplacé perpendiculairement à l'axe de la pièce pour créer une surface plane.

Ennuyeux: L'outil est déplacé dans un trou existant pour l'agrandir ou l'affiner.

Enfilage : L'outil de coupe crée des filetages sur les surfaces externes ou internes de la pièce.

Du liquide de coupe ou du liquide de refroidissement est souvent appliqué à la pièce à usiner et à l'outil de coupe pendant l'usinage pour réduire la friction, la génération de chaleur et l'usure de l'outil. Cela aide également à éliminer les copeaux.

Le processus d'usinage se poursuit jusqu'à ce que les dimensions, formes ou caractéristiques souhaitées soient obtenues. Ensuite, la pièce usinée est inspectée pour en vérifier la précision et la qualité à l'aide d'outils de mesure tels que des pieds à coulisse, des micromètres ou des jauges de filetage.

Une fois l'usinage terminé et inspecté, la pièce est retirée du tour. Des opérations supplémentaires, telles que l'ébavurage ou le polissage, peuvent être effectuées pour obtenir l'état de surface souhaité.

Le principe de fonctionnement d'un tour repose sur le contrôle précis du mouvement de l'outil et de la rotation de la pièce, permettant une large gamme d'opérations, notamment le tournage, le dressage, le filetage, etc.

La compétence de l'opérateur ou son expertise en programmation CNC est cruciale pour obtenir des résultats précis et de haute qualité.

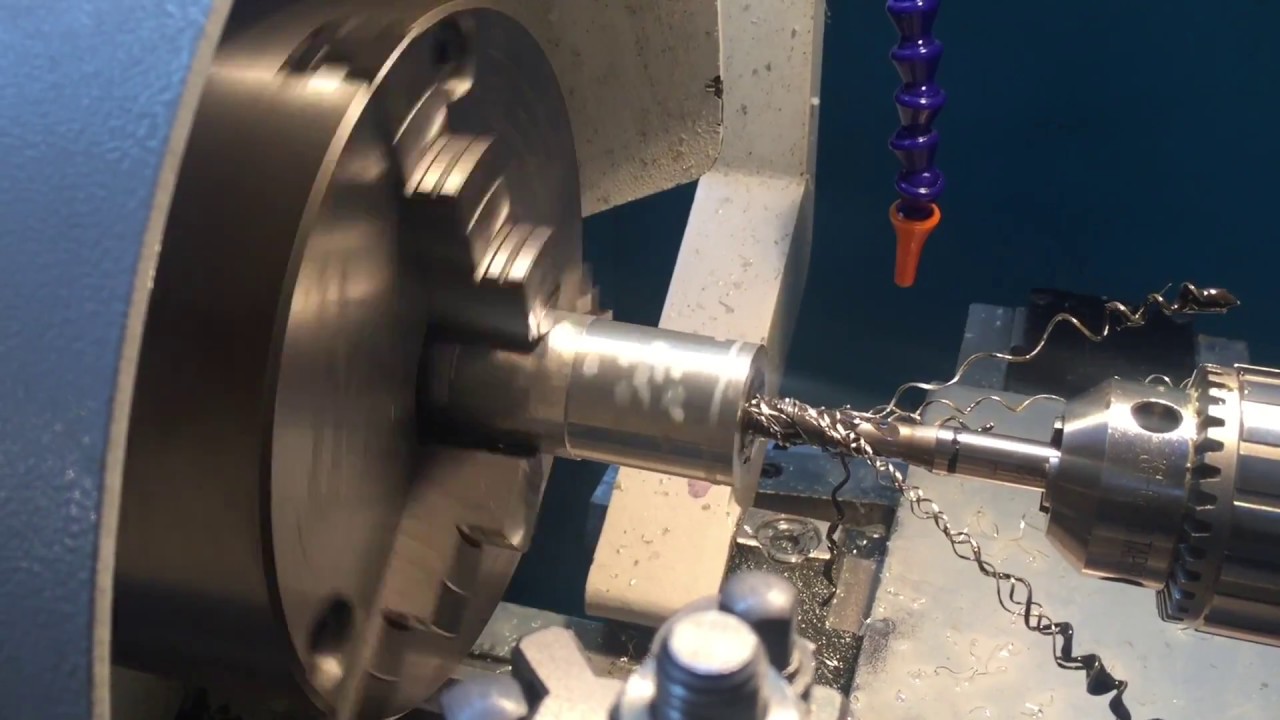

Le taraudage est une opération d'usinage courante sur une machine à tour pourcréer des trous filetés dans une pièce. Les filetages sont essentiels dans de nombreuses applications où des vis, des boulons ou d'autres fixations relient des pièces entre elles. Voici un aperçu général de la façon dont le taraudage est généralement effectué sur une machine à tour :

● Fixez la pièce à usiner dans le mandrin ou la pince de serrage du tour. Assurez-vous qu’il est correctement aligné et centré.

● Sélectionnez l'outil de coupe approprié pour le taraudage. L'outil doit correspondre à la taille et au type de fil que vous souhaitez créer.

● Réglez la vitesse et la vitesse d'avance du tour en fonction du matériau taraudé et des spécifications du filetage. Reportez-vous aux tableaux de vitesse de coupe et d’avance pour obtenir des conseils.

● Percez la pièce à usiner et centrez-la pour créer un point de départ pour le taraud.

● Utilisez un outil de centrage ou la contre-pointe du tour pour vous assurer que le taraud s'aligne précisément avec l'axe de la pièce.

Processus de taraudage

● Abaissez le robinet dans le trou de la pièce.

● Engagez la broche du tour et elle fera tourner la pièce et le taraud.

● Appliquez du liquide de coupe sur le taraud et la pièce à usiner pour réduire la friction et la génération de chaleur.

● Avancez progressivement le taraud dans la pièce tout en maintenant une avance constante. Le robinet doit créer des fils lors de sa rotation.

● Utilisez la molette de filetage du tour ou une autre méthode pour désengager les demi-écrous lorsque la profondeur de filetage souhaitée est atteinte. Cela permet au robinet de tourner librement sans avancer davantage.

● Inversez la broche du tour pour faire sortir le taraud du trou fileté.

● Retirez la pièce du tour.

● Inspectez le trou fileté pour vous assurer que les filetages sont propres et précis.

● Utilisez un calibre de filetage ou testez l'ajustement avec la fixation prévue pour vous assurer que les filetages sont correctement coupés.

Tarauder sur un tour nécessite précision et attention aux détails pour créer des filetages précis.

Il est essentiel d’utiliser la taille de taraud, la vitesse de coupe et l’avance adaptées au matériau sur lequel vous travaillez. Des précautions de sécurité, telles que le port d'un équipement de protection individuelle approprié et le respect des procédures de fonctionnement du tour, doivent toujours être respectées lors de l'usinage.

Plusieurs tours sont conçus pour des fins et des applications d'usinage spécifiques. Voici quelques-uns des types courants de tours :

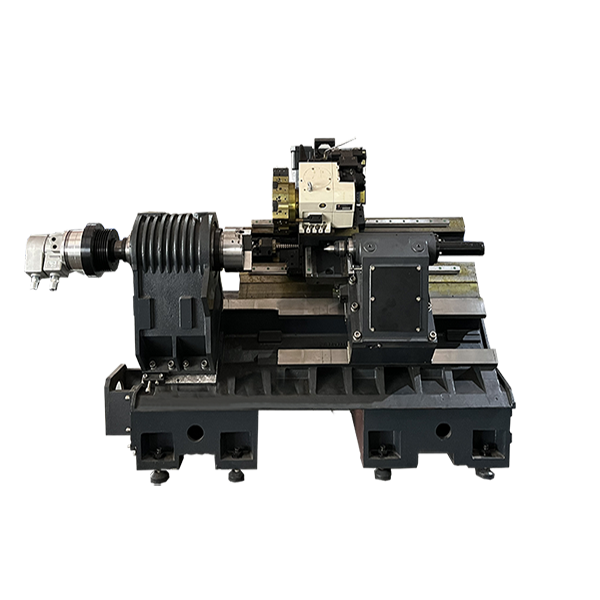

Le tour à moteur, ou tour manuel ou d'établi, est l'un des tours les plus courants. Il se caractérise par son fonctionnement manuel, où un opérateur contrôle tous les mouvements, y compris la rotation de la pièce et le mouvement de l'outil de coupe.

Les tours à moteur sont des machines polyvalentes adaptées à diverses tâches de tournage, de dressage, de filetage et de perçage. Ils sont disponibles en différentes tailles pour s'adapter à une large gamme de dimensions de pièces et constituent un outil fondamental dans de nombreux ateliers d'usinage pour l'usinage général.

Les tours à tourelle sont conçus pour un usinage à haute production. Ils disposent d'un porte-outils de tourelle avec plusieurs outils de coupe, permettant des changements d'outils rapides. Cette conception est particulièrement avantageuse pour les tâches de fabrication répétitives, car elle élimine le besoin de changements manuels d'outils.

Les tours à tourelle sont couramment utilisés dans les industries où l'efficacité et la productivité sont primordiales.

Les tours à commande numérique par ordinateur (CNC) disposent de systèmes de contrôle automatisés qui dictent avec précision les mouvements des outils et la rotation de la pièce.

Les tours CNC offrent une précision, une répétabilité et la capacité d'effectuer des opérations d'usinage complexes.

Les opérateurs programment ces machines pour produire des pièces complexes avec une intervention manuelle minimale. Les tours CNC sont idéaux pour la fabrication de haute précision, le développement de prototypes et l'usinage personnalisé.

Les tours verticaux, également appelés centres de tournage verticaux (VTC) ou aléseuses verticales (VBM), ont une orientation verticale avec la pièce montée sur une table horizontale.

Ces machines sont bien adaptées à l’usinage de pièces volumineuses, lourdes et symétriques comme des disques, des bagues et des roues. Les tours verticaux sont souvent utilisés dans les industries qui nécessitent le tournage et l'usinage de composants surdimensionnés.

Les tours multibroches comportent plusieurs broches qui peuvent usiner simultanément plusieurs pièces. Cette conception réduit considérablement les temps de cycle, ce qui les rend très efficaces pour les environnements de fabrication à forte production.

Des industries telles que l'automobile et l'aérospatiale utilisent fréquemment des tours multibroches pour augmenter la productivité en effectuant plusieurs opérations d'usinage simultanément.

Les tours de type suisse sont spécialisés pour les petites pièces de haute précision. Ils sont couramment employés dans des secteurs tels que l’horlogerie et la fabrication de dispositifs médicaux.

Ces tours utilisent une poupée mobile et une bague de guidage pour soutenir et guider la pièce, permettant une précision exceptionnelle et l'usinage de pièces longues et minces avec des détails complexes. Les tours de type suisse sont réputés pour leur précision et leur polyvalence dans la production de composants miniatures.

Les tours pour champs pétrolifères sont construits pour l'usinage de grands diamètres et de longueurspièces à usiner, que l'on trouve généralement dans des industries comme le pétrole et le gaz.

Ces tours présentent des constructions robustes et des broches puissantes pour gérer les applications lourdes.

Ils sont idéaux pour tourner et fileter des tuyaux et autres équipements pétroliers, offrant la résistance et la stabilité nécessaires pour les opérations d'usinage exigeantes.

Chaque type de tour possède des caractéristiques et des capacités uniques, ce qui les rend adaptés à des exigences d'usinage et à des industries spécifiques. Le choix du tour dépend de facteurs tels que le type et la taille des pièces, le volume de production, les besoins de précision et les considérations d'efficacité.

Cet article couvre une introduction complète aux machines de tour. utilisé dans les opérations d’usinage pour façonner, couper, percer et tourner des pièces.

Il couvre les composants de base, notamment le banc, la poupée mobile, la contre-pointe, le chariot, la glissière transversale, la tige d'outil et le mandrin.

Il couvre également le principe de fonctionnement du tour, l'opération de taraudage du tour en détail et les types de tours utilisés dans différentes industries.