machines CNC Ces technologies sont aujourd'hui largement reconnues, surprenant et marquant tout le monde, vous y compris. L'homme d'autrefois n'aurait jamais imaginé, même dans ses rêves les plus fous, que ce monde puisse un jour entrer dans une ère numérique où les machines sont capables de performances aussi exceptionnelles que l'usinage CNC.

Examinons-les en détail afin d'étudier cette invention polyvalente et révolutionnaire au lieu de nous interroger.

Examinons-les en détail afin d'étudier cette invention polyvalente et révolutionnaire au lieu de nous interroger.

CNC signifie «Commande numérique par ordinateur« L’usinage est devenu une nécessité pour l’homme moderne et est utilisé dans presque toutes les unités de production de notre époque. »

Ce n'est pas seulement leur fiabilité qui les a rendues si vitales pour les industries manufacturières, mais c'est aussi leur polyvalence qui les a rendues si importantes.

Il n'est pas faux d'affirmer que l'usinage CNC a supplanté des siècles de machines à commande manuelle utilisées dans les processus de fabrication.

Au XVe siècle, les premiers pas vers la fabrication par usinage CNC ont été franchis. Dans un premier temps, les ordinateurs du MIT ont été configurés pour lancer la production de bandes perforées selon les instructions qui leur avaient été fournies.

En 1952, une première machine CNC adaptée a été développée par le MIT puis mise en service.

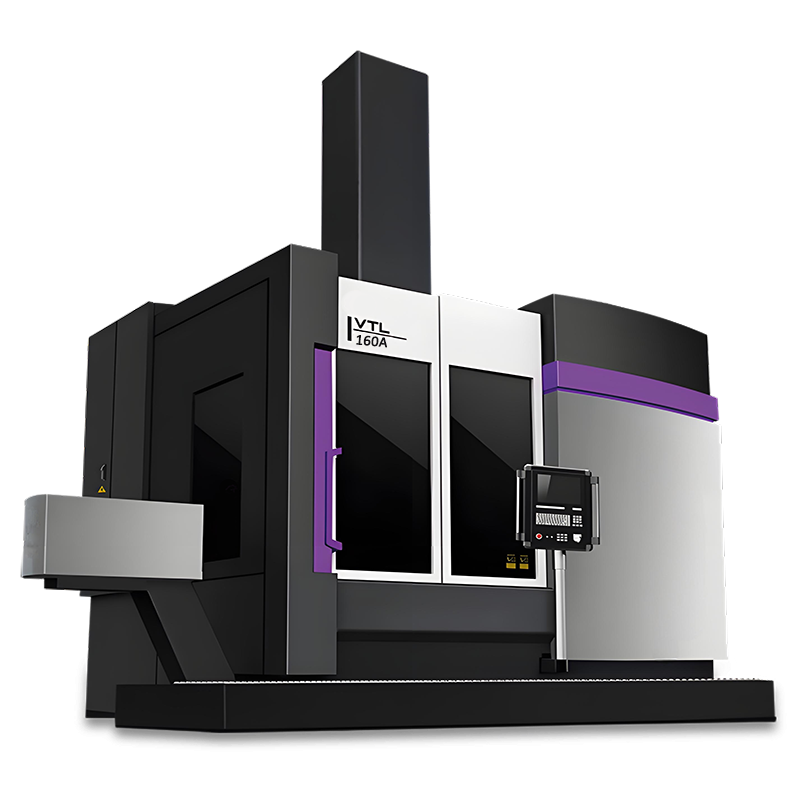

Ce sont des machines complexes, contrôlées et exploitées par un système informatique, qui garantissent une précision, une efficacité et une intensité constantes. Ces machines ont rendu possibles des opérations et des procédés quasi impossibles en quelques années seulement après leur invention et leur révolution.

La diversité de ces machines permet de répondre à une question fréquemment posée : qu'est-ce qu'une machine CNC ?

D'une manière générale, les machines CNC utilisent des procédés où des outils pilotés par ordinateur sont utilisés pour concevoir et fabriquer un produit en métal massif selon des dimensions et des formes spécifiques.

Vous souhaitez en savoir plus sur le processus et obtenir une vision détaillée de son déroulement du début à la fin ? Plongeons-nous dans le sujet et poursuivez votre lecture pour découvrir la réglementation, les types de machines CNC et leurs fonctions principales, y compris l’outillage et les principes utilisés, et comprendre à quoi servent les machines CNC.

Contrairement aux procédés mécaniques et aux machines manuelles, qui étaient soit numériques, soit contrôlés manuellement, l'usinage CNC est un type de procédé de fabrication qui utilise des commandes informatisées pour exécuter ses opérations et pour le traitement, la découpe et la manipulation des outils afin de donner une forme particulière au matériau de base pour créer des conceptions et des pièces personnalisées.

Sans aucun doute dans le processus d'usinage CNC, le principe fondamental du processus d'usinage reste quasiment inchangé.

Cependant, l'usinage CNC offre plusieurs opérations aux capacités et procédés de pointe variés. Examinons un processus d'usinage CNC fondamental et comment il fonctionne avec une telle précision.

Le processus débute par la création d'une pièce 3D solide ou d'un dessin vectoriel CAO 2D. Le logiciel permet au concepteur et aux opérateurs de créer un modèle reflétant les spécifications techniques précises, notamment la géométrie, les conceptions et les dimensions nécessaires à la production du produit ou d'une pièce spécifique.

L'outillage et les capacités des machines à commande numérique par ordinateur varient, imposant des restrictions sur la conception et les produits fabriqués.

De plus, les produits sont fabriqués selon une conception d'outillage contrôlée, un usinage précis et des capacités de maintien des pièces des machines qui varient principalement en fonction des dimensions, de l'épaisseur et des capacités internes requises dans le produit final fabriqué par un processus d'usinage CNC.

Un programme est nécessaire ici pour exécuter la conception formatée, qui comprend généralement un logiciel de fabrication assistée par ordinateur, afin qu'il puisse extraire exactement la géométrie souhaitée et l'exécuter dans le code de programmation numérique.

Il commandera en définitive la machine et guidera les différents processus d'outillage pour produire des conceptions ou des pièces personnalisées des produits.

L'opérateur doit apprendre à utiliser le Opérations CNC en effet, de la préparation de la machine à l'exécution de l'opération.

Cette étape comprend de multiples possibilités, notamment la fixation après usinage, soit sur les broches de la machine, soit directement dans la machine, ou même dans des étaux de machine, ainsi que la fixation de l'outillage essentiel, principalement les fraises et les forets, pour permettre une configuration correcte de la machine.

Les machines CNC nécessitent des instructions qui doivent être transmises correctement dans un délai imparti. Programme CNC.

Le programme contient l'ensemble des commandes nécessaires pour dicter les actions des outils ainsi que les mouvements contrôlés de la machine informatique intégrée afin d'assurer son bon fonctionnement et de permettre une manipulation correcte des machines-outils.

Cela rend l'utilisation de ces machines très pratique, et les processus d'usinage CNC ont été réalisés en interne.

Ce procédé de base reste uniforme, mais différents types de machines CNC ont constamment évolué au fil du temps, progressant vers l'ère numérique.

Les progrès technologiques ont diversifié le mécanisme de fonctionnement en faisant passer les générations d'ordinateurs analogiques aux ordinateurs numériques.

En ce qui concerne l'industrie manufacturière, tout cela a conduit à l'essor et à l'évolution des procédés d'usinage CNC.

La majorité des machines à commande numérique (CNC) actuelles sont entièrement électroniques. Les plus courantes comprennent le poinçonnage, le soudage par ultrasons et la découpe laser, les machines les plus utilisées employant… systèmes de traitement CNC.

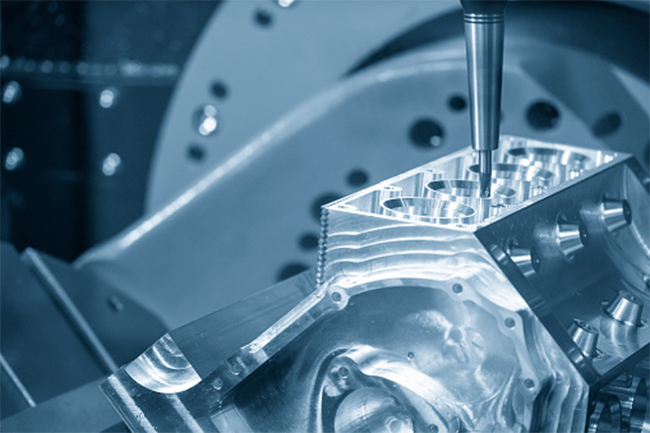

À l'aide d'outils appropriés et de guidage, les pièces sont découpées selon une direction circulaire précise. La précision est primordiale, et grâce à Technologie de travail CNC, la coupe induite est réalisée à haute intensité et avec plus de précision.

Cette technique permet de réaliser des formes beaucoup plus complexes, quasiment impossibles à fabriquer avec les versions manuelles des machines de production existantes. Le langage de programmation G-code ou un code propriétaire spécifique peuvent servir à piloter les tours, mais la plupart d'entre eux ne possèdent que deux axes : X et Y.

Les programmes, configurés par des invites alphanumériques, guident les pièces sur différentes distances, ce qui confère aux fraiseuses CNC leur caractère unique.

Le programme utilisé pour le guidage peut être un langage unique, conçu spécifiquement pour les développeurs ou les fabricants, ou il peut simplement s'agir de code G.

En ce qui concerne les fraiseuses de base, elles sont initialement composées des axes X, Y et Z, soit un système à trois axes. Cependant, les fraiseuses modernes, actuelles, peuvent intégrer trois axes supplémentaires.

Ces machines de découpe utilisent une torche à plasma pour découper le matériau. Initialement, le procédé était limité aux métaux, mais il a depuis été adapté à d'autres surfaces.

La génération de plasma est cruciale au cœur de ce procédé pour produire la chaleur et la vitesse nécessaires à la découpe de la matière. À cette fin, on utilise une combinaison similaire d'arcs électriques et de gaz comprimé.

Le cœur du procédé d'usinage sans contact, basé sur la technologie thermique, concentre un faisceau laser de haute intensité sur le métal de la pièce. Ce faisceau fond le métal et le découpe ainsi à la forme souhaitée. Le système utilise une machine de découpe laser à commande numérique (CNC) composée d'une tête laser comprenant une buse et une lentille de focalisation.

Le faisceau laser est émis lorsque du gaz comprimé circule à travers la buse, ce qui refroidit la lentille de focalisation résultant finalement de l'élimination du métal vaporisé.

Ces machines sont largement utilisées par les ingénieurs qui doivent découper des matériaux avec précision pour des usages spécifiques.

Dans le domaine de la découpe laser, l'usinage CNC est essentiel pour contrôler le faisceau et les mouvements de la tête laser afin d'obtenir des conceptions optimales et personnalisées. La technologie CNC rend également l'utilisation des découpeuses laser plus simple, plus fiable et plus sûre.

Les machines de découpe au jet d'eau utilisées en usinage CNC sont spécialement conçues pour la découpe de matériaux durs, comme le métal ou le granit, grâce à l'application d'eau à haute pression. Il arrive cependant que l'eau soit mélangée à un abrasif solide ou à du sable.

Les entreprises utilisent principalement ce procédé pour la mise en forme des pièces de machines industrielles. La découpe au jet d'eau présente également l'avantage d'être une alternative plus performante pour les matériaux sensibles à la chaleur et ne supportant pas les traitements thermiques intenses utilisés dans d'autres machines CNC.

Il s'agit d'une caractéristique unique qui permet aux industries minières et aérospatiales, ainsi qu'à certains autres secteurs, de s'appuyer facilement sur ces jets d'eau et de les utiliser avec succès, même pour réaliser des découpes complexes dans certains matériaux, car les risques de modification des propriétés intrinsèques du matériau sont minimes.

Plusieurs matériaux d'ingénierie peuvent être utilisés pour les procédés d'usinage CNC. Ces matériaux comprennent :

•Bois

•Composites

• Plastique (ex. nylon, PEEK, etc.)

•Mousse

•Métal (par exemple, alliage d'acier, aluminium, acier inoxydable, etc.).

Le choix du matériau le plus approprié pour la fabrication par usinage CNC dépend des spécifications et du procédé à utiliser.

Plusieurs matériaux peuvent être sélectionnés, en fonction de leur capacité à résister au processus d'usinage ou de leurs propriétés de résistance à la traction, à la chaleur et aux produits chimiques, de dureté et de résistance au cisaillement suffisantes et requises.

Le matériau utilisé et ses propriétés physiques associées sont également essentiels pour déterminer les conditions optimales, telles que la vitesse de coupe, la profondeur de coupe et la vitesse d'avance de coupe.

Ces termes se réfèrent également à la définition précise. La vitesse de coupe est mesurée en pieds par minute. La profondeur de coupe correspond à la profondeur maximale de coupe de l'outil, tandis que la vitesse d'avance, exprimée en pouces par minute, mesure la vitesse à laquelle la pièce peut être amenée vers l'outil de la machine.

La polyvalence de ces machines est des plus surprenantes, car elles varient quant aux domaines dans lesquels elles peuvent fonctionner et quant à leurs capacités.

C’est pourquoi les machines CNC sont utilisées dans de nombreux secteurs, notamment la construction, l’automobile, l’aérospatiale et même l’agriculture.

Cela permet à ces unités de fabriquer et d'assembler plusieurs produits, notamment en fixant les composants de la presse hydraulique et même l'arbre.

Auparavant, la fabrication des composants les plus précis et les plus lourds constituait un véritable défi, relevé efficacement grâce à l'usinage CNC et à l'apprentissage du fonctionnement d'une machine CNC.

Les machines CNC possèdent des spécifications fiables et uniques, et elles nécessitent un flux de différents composants et outils pour un fonctionnement correct ; voici les principaux éléments d'entrée de la machine qui sont utilisés d'une manière ou d'une autre dans le système CNC ;

• Défonceuses à bois

•Perforateurs de tourelle

• Coupe-mousse

• Imprimantes 3D

• Machines à broder

•Mecteuses cylindriques

• Machines à cintrer le fil

L'utilisation d'une machine nécessite de s'assurer qu'elle ne cause aucun dommage à l'opérateur ni aux personnes présentes. Voici quelques suggestions pour éviter tout accident.

•Vérifiez les paramètres des outils.

•Il est impératif de vérifier la corrélation entre les données de l'outil et le programme avant utilisation.

•Effectuez des tests d'outillage avant d'installer la machine.

•N'oubliez pas de vérifier l'état des machines et de rechercher d'éventuelles fissures ou dommages.

•Les tests d'outils doivent avoir garanti une utilisation préalable

• Les outils doivent être utilisés dans les limites fixées par le concepteur ou le fabricant.

• Maintenez les pièces de la machine exemptes de poussière et d'huile inutile.

Il n'est pas surprenant que le fonctionnement des machines CNC et l'outillage CNC changent la donne tant pour les industries que pour les opérateurs de ces machines.

Pour le fonctionnement des machines à commande numérique et la programmation associée, les personnes concernées doivent posséder une connaissance et une compréhension approfondies du fonctionnement de la machine et de la manière de la programmer correctement. Les processus de base comprennent plusieurs opérations, conçues par les fabricants et les développeurs à l'aide des équipements et outillages nécessaires.

L'essor de l'usinage CNC a inauguré une nouvelle ère de développement, rendant les processus de fabrication plus fiables, plus rapides, plus précis et plus exacts. Grâce à son mécanisme rapide, économique et performant, il a également permis la fabrication de produits d'exception.

Les produits finis fabriqués par ces machines sont de meilleure qualité, plus aboutis et prêts à l'emploi que ceux produits par les machines à commande manuelle ou numérique. Le développement de l'usinage et de la programmation CNC a permis l'émergence de nouvelles technologies et techniques dans l'industrie manufacturière, rendant la programmation CNC plus polyvalente et autonome.

Parallèlement, cela rend les fabricants dépendants d'eux en matière de précision et de qualité.