L'usinage horizontal est un outil puissant pour créer des pièces et des composants complexes. Il est utilisé dans une variété d'industries telles que l'automobile, l'aérospatiale, la médecine et autres. Avec sa large gamme d'outils de coupe et ses options automatisées, il peut être un atout puissant pour toute équipe de fabrication.

Usinage horizontal, également connu sous le nom de fraisage, est un processus dans lequel un atelier usine une pièce alors qu'elle est maintenue horizontalement en place. Ce type d'usinage est utilisé pour créer des composants et des pièces avec des formes et des dimensions précises qui peuvent être utilisées dans la fabrication.

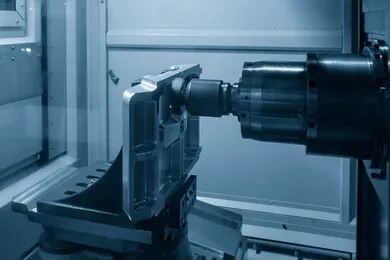

L'outil d'usinage horizontal est composé d'une grande table, appelée table de travail, qui maintient la matière première en place. Attachés à la table sont plusieurs broches - appelées cutters - qui sont utilisées pour couper et façonner le matériau dans la forme souhaitée. Les broches sont reliées à des bras rotatifs qui contrôlent le mouvement et la vitesse de coupe de l'outil.

La table peut également être équipée d'outils tels que des perceuses à colonne, des tours et des tarauds pour des détails plus fins. Ces outils permettent l'usinage de précision de composants jusqu'à des fractions de pouce. Centres d'usinage horizontaux disposent également d'une programmation de commande numérique informatisée (CNC) pour les géométries complexes qui nécessitent des formes ou des contours complexes.

L'usinage horizontal implique l'utilisation d'outils de coupe positionnés horizontalement et se déplaçant sur un axe X, Y et Z. À la base, une machine horizontale comporte trois composants principaux : la broche, la table et l'outil de coupe.

La broche fait partie de la machine qui tourne et abrite l'outil de coupe. C'est cette rotation qui alimente l'action de coupe de toute opération d'usinage horizontale. La table maintient la pièce en place pendant son usinage et peut se déplacer horizontalement (axe X) et verticalement (axe Y). L'outil de coupe est généralement entraîné par un moteur ou une source d'alimentation, telle qu'un système hydraulique ou électrique, qui lui permet d'effectuer des mouvements précis dans trois directions (axes X-Y-Z).

En comprenant ces trois composants - broche, table et outil de coupe - vous comprendrez mieux le fonctionnement d'un centre d'usinage horizontal. De plus, la compréhension de ces composants vous aidera grandement à tirer le meilleur parti de votre machine et à maximiser son efficacité pour un projet donné.

Que ce soit pour la production à grande ou à petite échelle, de nombreux outils d'usinage horizontaux sont disponibles, chacun conçu pour servir des objectifs différents. Voici un bref aperçu des outils les plus couramment utilisés dans l'usinage horizontal :

Les fraiseuses à commande numérique par ordinateur (CNC) sont le type de centre d'usinage horizontal le plus couramment utilisé. Elles utilisent un outil de coupe entraîné par une broche le long de l'axe X, Y ou Z. Les fraiseuses CNC sont disponibles en différentes tailles et styles pour faciliter différents types d'opérations.

Tours horizontaux sont conçus pour faire tourner des pièces cylindriques de métal à grande vitesse, permettant des coupes et des finitions de surface précises. Ils sont généralement livrés avec un mandrin et un porte-outil qui peuvent être ajustés pour réaliser facilement des conceptions complexes.

Les perceuses sont un autre type important d'outil d'usinage horizontal utilisé pour percer des trous dans des pièces avec une précision et une exactitude maximales. Ils sont généralement équipés de têtes multibroches qui permettent d'installer plusieurs perceuses simultanément pour une productivité plus rapide.

En comprenant les bases de ces trois types courants d'outils d'usinage horizontaux, vous pouvez prendre une décision éclairée sur celui qui convient le mieux à vos besoins. Avec un entretien régulier et une utilisation appropriée, ces machines peuvent devenir des atouts très efficaces dans vos processus de fabrication.

L'usinage horizontal devient rapidement l'un des procédés d'usinage les plus populaires. En effet, il offre plusieurs avantages par rapport aux processus d'usinage verticaux traditionnels, tels qu'une efficacité accrue et une meilleure utilisation de l'espace. Voici quelques différences clés entre horizontal et machines verticales:

La broche d'une machine horizontale est positionnée horizontalement, tandis que la broche d'une machine verticale est positionnée verticalement. Cela permet une coupe plus efficace avec une machine horizontale puisque les couteaux sont parallèles à la surface.

L'axe de mouvement d'une machine horizontale est gauche-droite, tandis que l'axe de mouvement d'une machine verticale est haut-bas. Cette différence permet à une machine horizontale d'accéder à plus de zones en raison de sa plus grande amplitude de mouvement.

La position de la fraise sur une machine horizontale est sur le côté ou en dessous de la pièce, tandis que la position de la fraise sur une machine verticale sera généralement au-dessus de la pièce. Cela garantit que les copeaux sont éliminés des deux côtés de la pièce lors de l'usinage avec une machine horizontale.

Avec ces différences à l'esprit, il est facilepour voir pourquoi tant de fabricants optent pour des machines horizontales plutôt que pour leurs homologues verticales. La précision accrue combinée à un accès amélioré les rend idéales pour presque toutes les tâches d'usinage.

L'usinage horizontal est un outil essentiel pour un atelier d'usinage CNC réussi. Les machines horizontales CNC offrent de nombreux avantages par rapport aux machines verticales traditionnelles, notamment une exactitude et une précision supérieures, des vitesses plus rapides et une productivité améliorée.

L'un des principaux avantages des machines horizontales CNC est leur exactitude et leur précision supérieures. En raison de leur construction rigide, ils peuvent atteindre des exigences de tolérance strictes même sur les pièces les plus complexes. Cela les rend idéales pour le traitement de composants légers en aluminium ainsi que de matériaux plus lourds tels que l'acier et le titane.

Les machines horizontales CNC sont également capables de fonctionner à des vitesses plus rapides que les machines verticales en raison de leur construction plate, ce qui les rend mieux adaptées aux grandes séries de production où l'efficacité temporelle est une priorité.

Les machines horizontales CNC sont des outils hautement productifs qui permettent aux utilisateurs de configurer rapidement des travaux et d'effectuer des tâches d'usinage en moins de temps que les machines verticales traditionnelles. Cette productivité améliorée les rend idéales pour respecter des délais serrés sans sacrifier la qualité ou la précision du produit fini.

Comme pour tout outil, les CNC horizontaux sont disponibles dans de nombreuses configurations différentes pour répondre aux besoins spécifiques de diverses applications. Les deux principales catégories sont au sol et sur table. Les deux peuvent effectuer les mêmes opérations mais diffèrent en termes de configuration et d'installation.

Le modèle au sol est maintenu au sol par un ensemble d'ancrages et est accessible de tous les côtés. Ce type de machine offre une stabilité accrue et est souvent utilisé dans des applications lourdes qui nécessitent des coupes précises. La grande taille permet l'ajout de plusieurs broches, offrant une flexibilité lors de la réalisation de projets complexes.

La configuration sur table se monte directement sur une table ou une base solide, qui fournit un support. Ce type de machine est plus compact que son homologue au sol et est souvent utilisé pour les petites séries ou les pièces uniques en raison de sa taille de lit plus petite et du manque de flexibilité dans les options de configuration. Cependant, selon l'application, il peut être extrêmement précis.

Les machines CNC horizontales sont un outil précieux dans tout atelier d'usinage, avec la capacité de s'attaquer à la plupart des opérations de fraisage et d'alésage. Les machines horizontales se déclinent en trois variétés principales : les fraiseuses de sol, les fraiseuses à banc fixe et les centres d'usinage. Le type de machine qui vous convient dépend du type de travail que vous envisagez d'effectuer et de l'espace disponible dans votre atelier.

Les fraiseuses de sol sont de grandes machines-outils autonomes qui ont une conception à colonne et à coude. Ils ont généralement une tête aérienne manuelle avec une plume qui peut monter et descendre pour le forage et l'alésage. Les fraiseuses de sol sont idéales pour les pièces lourdes qui nécessitent une coupe plus robuste, telles que les gros blocs de matériau ou les pièces coulées traitées thermiquement.

Les fraiseuses à banc fixe sont également autonomes, mais elles présentent un encombrement plus compact que les fraiseuses au sol. Ils ont également une longue glissière transversale pour augmenter leur capacité pour les pièces plus lourdes. Les broyeurs à lit ont généralement une tête de broche verticale avec une vitesse d'alimentation en fourreau réglable ou fixe, ils sont donc mieux adaptés aux tâches de production de précision.

Les centres d'usinage présentent une conception tout compris qui intègre plusieurs processus d'usinage dans une seule machine-outil, tels que le contournage et le perçage 3D, le rainurage et le taraudage, tout en minimisant les mouvements entre les opérations. Cette polyvalence supplémentaire rend les centres d'usinage idéaux pour les cycles de production ou les tâches de production limitées où la répétabilité est essentielle.

Avant de pouvoir commencer à maîtriser l'usinage horizontal, il est important de comprendre les différents types de mouvement et de coordonnées sur une machine horizontale CNC à 5 axes.

L'axe de mouvement d'une machine horizontale CNC à 5 axes est les axes X, Y, Z, A et B. L'axe X est utilisé pour les mouvements gauche/droite, Y pour les mouvements avant/arrière et Z pour les mouvements haut/bas. Les axes A et B sont utilisés pour incliner l'outil et la pièce dans n'importe quelle direction avec les axes X, Y et Z.

Les coordonnées d'une machine horizontale CNC à 5 axes font référence à l'emplacement de l'outil ou de la pièce par rapport à son point d'origine. Les coordonnées pouvant être spécifiées par l'utilisateur sont X0, Y0, Z0 (origine), A0 et B0 (angles d'inclinaison). Toutes ces coordonnées sont appelées coordonnées absolues car elles se réfèrent à une position absolue dans un espace 3D par rapport à son point d'origine.

En comprenant les différentsmouvements d'axes et coordonnées impliqués dans l'usinage horizontal, vous serez mieux préparé pour commencer à maîtriser ce processus complexe. Avec de la pratique et de l'expérience, vous exécuterez des tâches complexes en un rien de temps !

Les outils d'usinage horizontaux peuvent être utilisés pour une variété de tâches, y compris le perçage, l'alésage et le taraudage. Ces outils sont les plus couramment utilisés dans les applications de travail des métaux, y compris le fraisage, le tournage et l'alésage. Ils peuvent également être utilisés dans d'autres matériaux tels que les plastiques et les composites.

De plus, les centres d'usinage horizontaux sont fréquemment utilisés pour produire des pièces sur mesure à partir d'une variété de matériaux. Par exemple, les composants aérospatiaux nécessitent souvent des tolérances précises et doivent être usinés avec une grande précision pour des résultats optimaux. C'est là que les centres d'usinage horizontaux entrent en jeu : ils fournissent la précision nécessaire pour garantir que les pièces répondent à des spécifications strictes.

En plus des composants aérospatiaux, les machines horizontales sont également idéales pour la production de moules et de matrices pour les machines de moulage par injection de plastique. Avec leur faible coût et leur haute précision par rapport aux autres types de machines-outils, elles constituent un excellent choix pour la production de moules et de matrices en petites séries ou en petites séries.

Enfin, les centres d'usinage horizontaux sont idéaux pour produire des pièces à grande échelle en raison de leur rigidité accrue par rapport aux machines verticales. Cette rigidité aide à minimiser les vibrations pendant le processus d'usinage ; réduisant ainsi les erreurs potentielles tout en augmentant la précision et la qualité du produit fini.

La dernière décennie a vu d'énormes progrès dans la technologie de l'usinage horizontal avec l'introduction de systèmes de commande numérique par ordinateur (CNC), ainsi que le développement de broches et de moteurs plus précis. Cela a permis un usinage plus rapide et plus précis et une meilleure précision de coupe, ainsi que des coûts d'exploitation réduits.

Ces avancées contribuent non seulement à réduire les coûts, mais elles permettent également aux fabricants de créer des pièces complexes avec des géométries plus complexes et des niveaux de tolérance plus élevés que jamais auparavant. Par exemple, les systèmes CNC ont rendu plus facile et plus rentable la production de pièces aux conceptions complexes, telles que des aubes de turbine, des segments de tuyère de turbine et des roues pour les applications aéronautiques et industrielles.

Au fur et à mesure que ces technologies se développent, les fabricants peuvent réduire le temps et l'argent consacrés à chaque pièce en augmentant la vitesse et la précision du processus d'usinage. Cela se traduit à son tour par des pièces de meilleure qualité et des temps de production plus rapides, créant une boucle de rétroaction positive qui contribue à générer des économies de coûts associées à l'usinage horizontal.

Ces progrès ont également un effet positif sur l'environnement, car ils permettent aux fabricants de réduire leur production de gaz nocifs grâce à l'amélioration de l'efficacité associée à l'utilisation de l'usinage horizontal. Cela contribue à réduire l'empreinte carbone de nombreuses industries à travers le monde et contribue à créer un avenir plus durable.

En conclusion, l'usinage horizontal est une technique puissante qui peut être utilisée pour créer des composants précis et précis. Avec la bonne machine et la bonne technique, l'usinage horizontal peut offrir une plus grande productivité que l'usinage vertical, tout en offrant les mêmes caractéristiques de produit final. La technologie est en constante évolution et peut être utilisée dans une gamme d'industries, de l'aérospatiale à l'automobile.

Que vous soyez un machiniste expérimenté ou que vous cherchiez à vous lancer dans l'usinage CNC, maîtriser les bases de l'usinage horizontal est la première étape pour obtenir les meilleurs résultats. Connaître les bonnes techniques, les bonnes machines et les matériaux appropriés vous aidera à obtenir des composants de la plus haute qualité pour vos clients.