Les têtes de fraisage d'angle sont au cœur même de la production avancée ; ils créent la précision elle-même. Dans ce blog, « Maîtriser les têtes de fraisage d'angle : dans notre livre « A Guide to Advanced Manufacturing », nous allons plus loin.

Notre exploration est exhaustive et comprend les types, les applications et les approches de configuration. Notre objectif est de rendre les idées complexes claires et simples.

Chaque partie est entrecoupée de détails techniques rendant très facilement l'expertise accessible. Faites une agréable visite de la mécanique de précision.

Le rôle des têtes de fraisage d'angle dans le processus d'usinage est de permettre la précision et l'efficacité de la création de coupes angulaires et de détails sur les pièces. Ce guide examine différents types de têtes de fraisage d'angle, leurs utilisations et les détails techniques associés à chaque type.

Les angles de coupe sont réalisés dans la pièce à l'aide de fraises à un seul angle. Ils sont construits pour créer des angles de chanfrein, principalement utilisés dans les activités de chanfreinage, de biseautage et de préparation des cordons de soudure.

La taille de la face de coupe et l'angle de coupe de ces fraises peuvent différer, et cette dernière caractéristique est très importante pour que les machinistes obtiennent la bonne précision dans leurs projets.

Une fraise à double angle est définie par deux surfaces inclinées qui se rejoignent à la pointe. Ils sont principalement utilisés pour des opérations complexes telles que le rainurage, le filetage et le fraisage de rainures en V.

Les angles doubles offrent une flexibilité dans les opérations d'usinage et constituent donc l'outil stratégique dans les tâches d'usinage complexes de coupes angulaires.

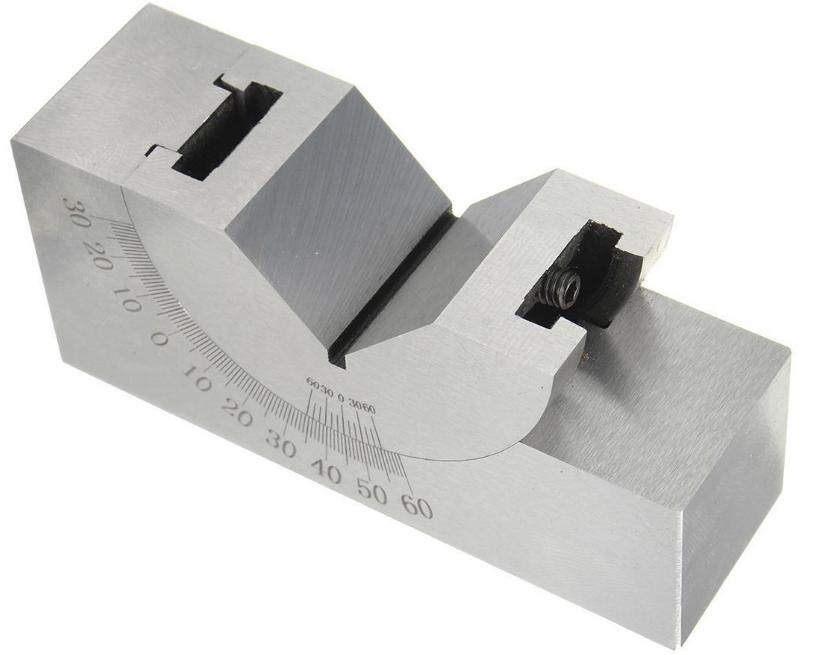

Les têtes de fraisage à angle réglable offrent flexibilité et possibilités de réglage pour les opérations d'usinage personnalisées et de précision. La tête réglable de ces têtes peut être réglée à différents angles, ce qui permet à un machiniste d'utiliser un seul outil pour plusieurs coupes d'angle, ce qui est plutôt utile pour améliorer le flux de travail et réduire le temps de changement d'outil.

Les têtes de fraisage à angle fixe sont caractérisées par un angle fixe, souvent utilisées pour des tâches qui nécessitent que le même angle soit constant à tout moment. Ils garantissent la ténacité et la fiabilité, de cette manière l'angle est préservé et inchangé pendant le processus de meulage, offrant ainsi une précision dans la production de masse.

Fonctionnalité | Coupeurs à angle unique | Fraises à double angle | Têtes réglables | Têtes fixes |

Angles de coupe | 45° à 90° | 30° à 120° | Varie | Fixé |

Applications | Rainurage, Chanfreinage | Chanfreins arrière, rainures en V | Divers | Spécifique |

type de materiau | HSS, Carbure | HSS, Carbure | HSS, Carbure | HSS, Carbure |

La flexibilité | Faible | Modéré | Haut | Aucun |

Temps d'installation | Court | Court | Long | Le plus court |

Précision | Haut | Haut | Ajustable | Le plus élevé |

Tableau sur les types de têtes de fraisage d'angle !

Le matériau des fraises d'angle est d'une grande importance pour définir leurs performances et leur applicabilité à diverses tâches d'usinage. Les matériaux typiques offrant différents niveaux de dureté, de résistance à la chaleur et de longue durée de vie sont l'acier rapide (HSS), le carbure et le cobalt.

Le nombre de cannelures, la forme des arêtes de coupe et l'angle d'hélice définissent la géométrie des fraises d'angle et sont cruciaux pour les performances de la fraise. Les formes caractéristiques définissent l’efficacité de la fraise en termes d’élimination des copeaux, de contrôle de la chaleur et de qualité générale de coupe.

Les fraises d'angle sont souvent recouvertes de substances comme le nitrure de titane (TiN) ou le nitrure d'aluminium-titane (AlTiN) pour améliorer leur dureté et leur résistance à l'usure et à la chaleur. Les revêtements améliorent la durée de vie de l'outil et ses performances à grande vitesse.

Les fraises d'angle sont disponibles en différentes tailles, qui sont choisies en fonction des besoins particuliers de la tâche et du matériau à usiner. Le diamètre et la longueur de la fraise doivent être adaptés aux références de la fraiseuse et aux dimensions de la pièce à usiner.

Le positionnement correct des têtes de fraisage d’angle est très important pour obtenir des coupes exactes et nettes. Le désalignement peut entraîner des différences d'usinage et une usure excessive de l'outil et la possible destruction de la pièce à usiner. Par conséquent, l’alignement doit être vérifié et ajusté régulièrement.

L'étalonnage des équipements de fraisage d'angle garantit que la machine fonctionne dans les tolérances définies. Cette opération est très importante pour contrôler la précision des coupes et la qualité globale des pièces usinées.

Le bon outil pour le fraisage d'angle est choisi en fonction du matériau de la pièce, du type de coupe et des capacités de la fraiseuse. Le choix correct des outils est crucial pour un usinage productif et de qualité.

Le réglage de la vitesse de fraisage est très important pour l'optimisation du processus de coupe. Différents matériaux et types de coupes nécessitent des vitesses différentes pour optimiser les performances de la fraise et prolonger sa durée de vie.

L'avance en fraisage d'angle doit être adaptée avec précision aux propriétés du matériau et à la finition de la pièce à usiner. Un contrôle approprié des vitesses d'avance peut avoir un effet important sur la qualité de la coupe et l'efficacité du processus d'usinage.

Le fraisage en montée est le plus préférable lors de l'utilisation d'une fraise qui tourne dans le même sens de l'avance en raison de sa capacité à réaliser des coupes nettes et à gérer efficacement les copeaux. Cette méthode entraîne également un rebond plus faible et peut augmenter la durée de vie de la fraise.

Le fraisage conventionnel, du fait que la fraise tourne à contre-courant, est utilisé lorsque l'utilisation du fraisage en avalant est impossible en raison de la rigidité de la machine ou du jeu. Même si cela peut s'avérer plus difficile du point de vue du contrôle des puces, il existe des situations où cette option est requise.

Le fraisage hélicoïdal est un processus dynamique dans lequel l'action de coupe est réalisée par le mouvement hélicoïdal de la fraise. Cette méthode est particulièrement adaptée au filetage ou à la découpe de rainures hélicoïdales, mais nécessite une configuration et un réglage très minutieux pour garantir la précision.

D'autre part, le fraisage de profils est réalisé en façonnant les contours externes ou les profils d'une pièce. Cette méthode est compliquée car elle nécessite des trajectoires d'outils précises et parfois aussi plusieurs passes pour obtenir correctement le profil approprié.

La connaissance des fondamentaux du G-code, le langage de programmation Machines CNC est crucial pour préparer et lancer les opérations de fraisage d'angle. Le G-code contrôle le mouvement de la machine, la vitesse à laquelle elle coupe et les directions à prendre.

Dans Usinage CNC, Le code M est utilisé pour faire fonctionner les fonctionnalités matérielles de la machine, par ex. débit de liquide de refroidissement ou vitesse de broche. L'utilisation optimale du code M est essentielle pour améliorer l'efficacité et la sécurité des processus de fraisage d'angle.

Un logiciel de simulation aide les machinistes à voir et à tester leur programmation CNC avant le début du fraisage. Il s’agit d’une étape très importante afin d’éviter les erreurs et d’obtenir un processus d’usinage optimal.

Les stratégies d'optimisation de la programmation CNC pour une opération de fraiseuse d'angle peuvent améliorer considérablement la productivité et les résultats. Les tactiques pourraient inclure la modification des itinéraires de coupe, le changement de vitesse et d’avance, ainsi que l’introduction de solutions d’outillage avancées.

Les machines CNC rendent possibles les opérations de fraisage modernes. Ils offrent la précision et la maniabilité nécessaires pour réaliser des coupes en biseau difficiles et garantissent la qualité des travaux d'usinage.

Les fraises sont des instruments essentiels en fraisage d’angle, destinés à accomplir différentes fonctions de coupe. Les coupeurs sélectionnés en fonction des besoins du travail sont fondamentaux pour le succès.

Les dispositifs de maintien de la pièce sont des dispositifs qui maintiennent la pièce stable lorsque la fraiseuse est en fonctionnement. Les dispositifs correctement choisis et installés sont nécessaires pour garantir la précision et l'absence de mouvement ou de glissement lors de la coupe.

Les systèmes de refroidissement jouent un rôle essentiel dans le contrôle de la température pendant les opérations de broyage. Ils aident à contrôler la chaleur, diminuent l'usure des outils et améliorent la qualité de la surface en rinçant les copeaux et en refroidissant la zone de coupe.

Une déviation de l'outil peut se produire pendant le fraisage, ce qui influence la précision de la coupe. Parmi les facteurs provoquant la déflexion, il convient de mentionner la longueur, le diamètre et le matériau de l'outil. Les facteurs qui les affectent doivent être compris et gérés pour préserver l’exactitude.

Le contrôle de la chaleur pendant le fraisage est suffisamment important pour éviter d’endommager l’outil et/ou la pièce. Un contrôle efficace de la chaleur entraîne une durée de vie plus longue de l'outil et une meilleure qualité de finition.

L'obtention d'un état de surface de haute qualité dépend d'une régulation précise des paramètres de fraisage et de l'état de l'outil. La finition de surface est un facteur important en ce qui concerne les aspects esthétiques et fonctionnels d'une pièce usinée.

Le MRR doit être optimisé pour atteindre une efficacité sans compromis sur la qualité. L'augmentation du MRR peut accélérer le temps de production, mais peut nuire à l'état de surface et à la durée de vie de l'outil.

Les instruments de mesure comme les pieds à coulisse, les micromètres, mais aussi les MMT (machines à mesurer tridimensionnelles) sont très importants pour vérifier les dimensions et les angles des pièces usinées et s'assurer qu'elles sont conformes aux spécifications établies.

L'étalonnage des fraiseuses doit être effectué régulièrement afin de garantir l'exactitude et la précision lors des opérations d'usinage. L'étalonnage est ce qui permet à la machine de fonctionner comme elle le devrait et de créer des pièces dans les tolérances autorisées.

La compensation des erreurs implique un réglage fin du processus machine afin de neutraliser les erreurs connues de la géométrie de l'outil ou des fonctions de la machine. Cette tradition est indispensable pour obtenir la précision ultime en fraisage d’angle.

L'efficacité du contrôle du processus de fraisage d'angle nécessite le contrôle et l'ajustement en temps réel des paramètres d'usinage pour maintenir des performances correctes. Cela implique de contrôler les vitesses, les alimentations et les systèmes de refroidissement pour garantir l'uniformité et la qualité tout au long du processus de production.

Au cours de l'analyse complète des têtes de fraisage d'angle, nous en avons examiné différentes classes, allant des simples fraises à angle unique aux têtes réglables polyvalentes.

Nous avons abordé les matériaux, la géométrie des couteaux, ainsi que la sélection et la configuration appropriées des outils pour des résultats d'usinage optimaux. Gardez à l’esprit que l’art des têtes de fraisage d’angle peut améliorer considérablement la précision et la productivité de votre production.

Pour plus de détails et des réponses avancées sur le fraisage d'angle, veuillez visiter CNCYANGSEN. Améliorez vos capacités de fabrication en utilisant dès aujourd'hui les avancées des têtes de fraisage d'angle.