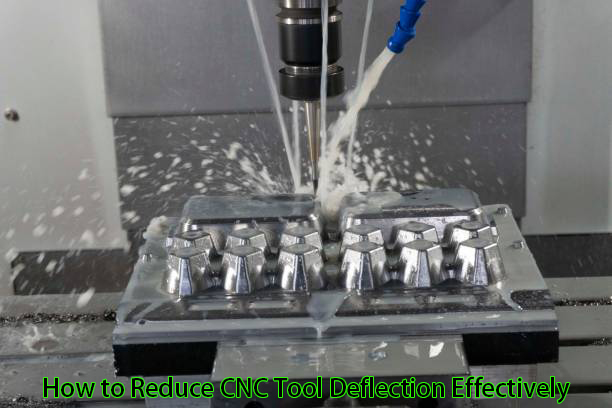

Êtes-vous confronté à une déviation fréquente des outils CNC ? Ce blog dévoile les meilleures stratégies pour lutter efficacement contre ce problème ! Nous explorerons des méthodes éprouvées qui améliorent la précision de l'usinage, en nous concentrant sur la manière de réduire efficacement la déflexion des outils CNC. Prêt à transformer vos opérations CNC ? Plongez dans nos insights et faites de la précision une norme !

En choisissant des matériaux durs pour les outils, les taux de déflexion peuvent être réduits. L'acier trempé à haute vitesse (HSS) est un type courant ; utilisez du carbure spécial pour les applications robustes.

La concentration élevée de carbone dans le carbure rend l'outil de pliage plus rigide que l'outil en carbone. Les outils revêtus sont plus durables et précis, alors utilisez-les pour prolonger la durée de vie de vos outils.

Contrôler la géométrie de la fraise ; choisissez des flûtes plus courtes pour plus de rigidité. N'utilisez qu'un petit surplomb ; de cette façon, la déviation diminue.

L'optimisation géométrique réduit la déflexion. Examinez la forme de l'outil ; les outils coniques offrent plus de stabilité. Incorporez des fraises de longueur de tronçon qui sont gâchées par une petite déviation.

Choisissez des noyaux avec un diamètre sur largeur plus élevé pour une rigidité maximale. Réduisez le nombre de cannelures en fonction du matériau coupé. Ajustez les parcours d'outils ; ne faites pas de coupes profondes en un seul passage. Cette technique répartit le stress plus uniformément.

L’objectif est de minimiser la force déployable pour éviter la déviation. Ralentir; le contrôle de la vitesse d'avance réduit les contraintes latérales sur les objets. Réglez les vitesses de broche à un niveau qui produira les mêmes forces de coupe.

Utiliser fraisage ascendant; il offre moins de poussée contre l'outil. Gardez vos outils bien affûtés ; sinon, ils nécessitent plus d’efforts. Les machines doivent être étalonnées régulièrement pour garantir que l’application de la force est au niveau optimal. Il élimine les étirements excessifs et donc les flexions excessives qui peuvent se développer.

En affinant les procédures d’usinage, on atteint le contrôle. Spécifiez la vitesse, l'avance et la profondeur pour chaque passe. Des distances de charge plus petites entraînent moins de force d’outillage.

Adaptez les vitesses aux caractéristiques du matériau disponible. Suivre les vibrations de la machine ; plus il y a d'oscillation, plus il y a de déviation. Utilisez des pinces fermes qui maintiennent la pièce solidement en place. De cette façon, aucune roche ne bouge et l'environnement de coupe est maintenu au même niveau.

La force de serrage élevée résiste efficacement à la flexion CNC. Nous utilisons des VMC dotés d’un amortissement amélioré. La qualité de la surface s'améliore. La vitesse de broche optimale couplée à la vitesse d'avance est ainsi alignée. Grâce à cela, le processus devient efficace.

L'interface CAM est un élément crucial du système global. Les changements apporteront une grande précision dans la précision de la trajectoire d'outil. Ces éléments sont impliqués dans des polis de surface impeccables.

La rigidité de l'outil neutralise la déviation de la CNC. Cette stabilité est cruciale. Le gabarit doit être correctement configuré. La qualité des produits finis dépend directement du facteur d'alignement. Chaque précision de coupe compte.

La déviation est si fine qu’elle est presque impossible à détecter. Les stratégies de FAO appropriées sont celles qui sont efficaces en termes de méthodes d'outils. Ces mesures réduisent le risque de s’éloigner de la direction prévue et facilitent donc l’atteinte de la destination.

La grande rigidité de l'outil entraîne une augmentation de la durée de vie de l'outil. Moins de déviation signifie moins d’usure. Les composants CNC, tels que la broche et le mandrin, affichent également leurs fonctions. Un bon entretien est obligatoire. Les contrôles réguliers de l’état des outils font partie des activités d’inspection.

Cela évite une usure prématurée. Les producteurs proposent des lignes directrices opérationnelles précises. Nous voulons dire par là que nous n'aurons pas d'usure rapide et inattendue des outils.

Les porte-outils solides sont la base de la performance. Ils assurent un usinage plus précis. Cette ponctualité évite des retards inutiles. Les flux de travail intelligents sont le résultat de chemins redressés.

Les opérateurs CNC ajustent les paramètres en fonction des commentaires en temps réel. L’ensemble du processus d’usinage est constamment surveillé et optimisé. Un fonctionnement économique absolu est atteint grâce à une gestion rigide et à une utilisation prudente des équipements.

Un bruit soudain se produit lorsque la CNC dévie. On peut l'entendre à travers les fraiseuses. Les régimes de broche et l'état du VFD sont les messages d'avertissement destinés aux opérateurs. Les distributeurs ajustent en conséquence les paramètres SFM aux opérateurs. De l'aide sera apportée si quelque chose est détecté ; cela conduira alors à des contrôles supplémentaires.

Les contrôles sonores sont les procédures effectuées dans le cadre des activités de maintenance régulières. Ils garantissent la précision de l’usinage.

Le bourrage d'alimentation est évident lors de l'examen de la trajectoire de l'outil. Surveillez les rayures ou les empreintes déplacées sur diverses surfaces. Les opérateurs recherchent les modèles d'usure qui ne sont pas uniformes.

À mesure que les cas évoluent, il devient nécessaire de se réadapter à l’évolution de la situation. Déterminez le niveau de désalignement à l’aide de comparateurs à cadran.

Il est essentiel d’avoir une configuration parfaite pour effectuer efficacement les opérations CNC. Les contrôles visuels sont importants à tous les niveaux de précision.

Les non-uniformités dans les dimensions des pièces sont les indicateurs des problèmes. Les micromètres et les pieds à coulisse ont les fonctions de mesure de ces écarts. Le contrôle continu garantit que les spécifications sont respectées. En raison des écarts, la machine se corrige sur place.

Parmi toutes les fonctionnalités d'usinage CNC qu'ils prennent en charge, la précision de l'usinage CNC est son principal avantage.

Les contrôles dimensionnels réguliers maintiennent les normes de production élevées. Les divergences concernent les mesures correctes.

Pour une analyse approfondie, sélectionnez des matériaux d'outils tels que le carbure HSS pour une meilleure réduction de la rigidité de l'outil. Le tungstène présente également une rigidité accrue de 70 %. Il est spécialement conçu pour les métaux les plus durs comme l'Inconel et Titane. Les SMM se conforment à des questions opérationnelles moins intenses.

La sélection des attributs, notamment la dureté et la ténacité, ne peut être évitée. Ils sont conçus de manière à minimiser la flexion lors de la coupe. Optez pour le matériau le plus rigide que vous puissiez obtenir pour le prix indiqué.

Réglez sur les axes de plus grand diamètre pour avoir une déviation plus petite. Un diamètre de 10 mm dévie 25 % de moins qu'un diamètre de 8 mm. Cela signifie qu'un diamètre plus grand est plus stable.

Il offre aux utilisateurs une plus grande précision et des travaux CNC. Même si les machines de différentes capacités connaîtront des variations du diamètre optimal, cela peut toujours être atteint.

Examiner l’équilibre entre la solidité des outils et leur accessibilité. La sélection correcte du diamètre permet à son tour un usinage plus efficace.

Le nombre de filets détermine la rigidité de l'outil. Un plus grand nombre de cannelures se traduit par moins d'espace pour l'évacuation des copeaux mais augmente en même temps la résistance. Dans la majorité des cas, la conception de la flûte est de quatre. Cette machine offre une belle surface et une bonne vitesse.

Choisissez des flûtes en fonction de leur matériau et du type de coupe dont elles disposent. Pour garantir le meilleur lissage possible, des nombres de cannelures plus élevés doivent prévaloir. Les outils peuvent maintenir leur stabilité quelle que soit la lourdeur des charges.

La sélection d'une configuration géométrique est la clé pour minimiser la déflexion. L'angle de croisement, la taille du trou, la forme et le diamètre du noyau dépendent du domaine d'utilisation.

Avec un angle d'environ 40 degrés (angle d'hélice élevé), les forces latérales sont réduites. Il prolonge la durée de vie des outils et assure la meilleure finition. Choisissez la configuration qui répond le mieux aux besoins opérationnels.

La géométrie de l'outil détermine l'épaisseur de la charge et son efficacité lors de la coupe. Une géométrie appropriée garantit la précision durable.

|

Critères |

Sélection des matériaux |

Pertinence du diamètre |

Caractéristiques de la flûte |

Géométrie de l'outil |

|

Impact sur la déflexion |

Haut |

Haut |

Moyen |

Haut |

|

Matériaux courants |

Carbure, HSS, revêtu |

N / A |

Carbure, HSS |

N / A |

|

Options de diamètre |

N / A |

1/4", 1/2", 3/4", 1" |

N / A |

N / A |

|

Types de flûtes |

N / A |

N / A |

Simple, double, multi-flûtes |

N / A |

|

Considérations clés |

Dureté, résistance à l'usure |

Plus grand diamètre = moins de déviation |

Nombre de flûtes, angle de flûte |

Angle d'hélice, angles de dépouille |

|

Facteurs de performance |

Rigidité, Résistance à la chaleur |

Rigidité, Résistance |

Évacuation des copeaux, vitesse de coupe |

Efficacité de coupe, stabilité |

Tableau sur la façon de choisir le bon outil pour minimiser la déviation !

Utilisez des supports hydrauliques qui minimisent la déflexion. Les porte-outils HSK offrent une amélioration de sécurité de 50 %. Les supports BT et CAT conviennent à toutes sortes de broches. Les types hydrauliques empêchent les vibrations d’atteindre la surface de la route avec une bonne efficacité.

Ils ont un serrage ferme de l'outil de coupe. Cela augmente à son tour la précision globale de l’usinage. C’est essentiel pour les tâches de précision. Le type de support soigneusement sélectionné est extrêmement important pour la réduction de la déflexion.

Le système utilise deux contacts en même temps, c'est-à-dire des systèmes à double contact. L'usinage est la vitesse de broche la plus importante. Le mandrin à pince ER n'est pas aussi stable qu'un outil de frettage. La dilatation thermique maintient les outils en place. Utilisez des exemples isométriques détaillés pour obtenir des résultats plus précis.

La stabilité est un facteur clé de la qualité du résultat et donc de la durée de vie de l'outil. Choisissez les options qui vous offrent le meilleur de ces paramètres.

Les porte-outils prolongés peuvent atteindre des angles aussi compliqués. Faites correspondre les spécifications de l'interface du support avec celles de la broche. Les supports de précision sont des outils qui peuvent être maintenus en plusieurs points.

Le support existant devrait réduire la flexion latérale des murs de soutènement. Il y parvient grâce à une force répartie le long de l’arbre de l’outil. Le support maximisé génère le contrôle et la précision.

Par conséquent, une précision exceptionnelle est requise pour les opérations sur de longues distances. L'utilisation appropriée des outils permet d'éliminer les effets de déflexion.

Lors du fraisage en montée, la fraise engage le matériau à son épaisseur de copeau maximale, puis elle amincit le copeau. Cette technique fait également la même chose en garantissant que la charge de l'outil est minimale. Il est possible d'effectuer des ajustements sur l'avance et la vitesse de broche afin de préserver le contrôle fin.

Le choix de la bonne trajectoire d'outil et de l'angle de coupe est crucial. Essayez une lame rigide et tranchante. Utilisez moins de balayages soigneusement positionnés pour plus de stabilité et perfectionnez le look final.

HSM est une méthode qui utilise des vitesses de broche élevées et des avances plus rapides pour réduire la déviation dans l'usinage CNC. La durée est prolongée par ces facteurs car ils réduisent la force par dent et la quantité de chaleur générée. Par conséquent, les HSM nécessitent des machines CNC modernes et la géométrie des outils est une nécessité.

Choisissez des fraises en carbure monobloc ou en cobalt pour obtenir les meilleures performances. Concevoir un circuit de refroidissement avec une capacité de débit optimale pour arrêter la croissance et obtenir une bonne coupe.

La déviation CNC peut être contrôlée en créant des stratégies de coupe appropriées, qui sont la clé du succès de la coupe. Appliquez la méthode de fraisage trochoïdal pour répartir les charges uniformément.

Avec cette méthode, l'outil est assuré d'être en contact complet avec toutes les pièces de la pièce par un processus consécutif de coupes superposées.

Introduisez une profondeur et une largeur de coupe idéales afin de maîtriser les forces latérales. Utilisez les outils avec des angles d'hélice élevés pour améliorer l'évacuation des copeaux. Les outils de remplacement peuvent être utilisés comme pièces de rechange pour éviter la déviation de l'outil causée par l'usure.

L'optimisation de la trajectoire signifie une déviation CNC extrêmement réduite. Il s'agit du processus d'écriture du chemin permettant à l'outil de rester dans la direction constante de l'engagement et de la force.

Implémentez ce logiciel pour prédire et ajuster les chemins à la volée. Accordez une attention particulière aux transitions douces et éliminez autant que possible tous les angles vifs.

La pièce à usiner doit être passée séquentiellement pour répartir la contrainte uniformément. Grâce à cette technique, des géométries complexes et des pièces à parois minces peuvent être usinées avec précision.

Essayez d'augmenter la vitesse de broche pour alléger la force par coupe. Des régimes élevés, jusqu'à 12 000, compensent la flexion. Des vitesses plus rapides conduisent à des coupes plus propres et plus précises.

Changez le régime en fonction de la dureté du matériau. Certaines vitesses conviennent à l'acier, à l'aluminium. Les paramètres RPM personnalisés rendent l'outil stable et efficace. L'ajustement de la vitesse est cependant très essentiel pour le contrôle de la déflexion.

Des vitesses d'avance appropriées aident à éviter une surcharge de l'outil. La vitesse d'avance doit être réglée en fonction de la vitesse de broche et du matériau. L'équilibrage de l'avance et de la vitesse réduit les risques de déviation. L’avance la plus lente broie les matériaux plus durs tandis que la plus rapide broie les matériaux mous.

Le calibrage des avances améliore l'état de surface, réduit l'usure. L'ajustement de l'avance est crucial pour la durée de vie de l'outil.

Les petites coupures diminuent considérablement la déflexion. Réduisez la profondeur pour rendre l’outil plus stable. Profondeurs ajustées à 0,5 fois le diamètre de l'outil conseillé.

Des profondeurs plus faibles conduisent à une durée de vie prolongée de l'outil et à des opérations plus précises. Plus les coupures sont profondes, plus vous subirez de stress et plus les risques de déviation sont élevés.

La profondeur doit être ajustée pour différents types de matériaux. La gestion intelligente de la profondeur permet une coupe efficace et élimine les dangers.

Ajustez les paramètres pour obtenir les meilleures performances d’usinage possibles. Ajustez la vitesse, l'avance et la profondeur en fonction de l'environnement de coupe. La surveillance en temps réel a la capacité d'ajuster les paramètres en fonction des conditions actuelles.

Ce réglage dynamique minimise la déflexion, maximisant ainsi les performances de l'outil. Les ajustements des paramètres dépendent de l'usure de l'outil et du retour de matière.

Une régulation fréquente garantit une production de qualité. Le réglage précis des paramètres est très important pour les opérations CNC avancées.

|

Critères |

Réglage de la vitesse de broche |

Réglage de la vitesse d'alimentation |

Profondeur de coupe |

Réglage des paramètres |

|

Impact sur la déflexion |

Haut |

Moyen |

Haut |

Moyen |

|

Gamme typique |

500-5000 tr/min |

10-50 IPM |

0,01"-0,1" |

N / A |

|

Méthode d'ajustement |

Contrôle du régime |

Paramètres IPM |

Ajustements progressifs |

Modifications complètes des paramètres |

|

Considérations clés |

Finition de surface, chaleur |

Durée de vie de l'outil, état de surface |

Charge d'outil, charge de machine |

Approche holistique |

|

Facteurs de performance |

Vitesse de coupe, stabilité |

Avance par dent, charge de copeaux |

Taux d'enlèvement de matière |

Efficacité globale du processus |

Tableau sur la façon d'optimiser les paramètres de coupe pour réduire la déflexion !

Améliorez la stabilité de la CNC pour plus de précision. L'action atténuée signifie moins de vibrations et plus de précision. Les bases de machines en granit offrent une bien meilleure stabilité. Le support des fraiseuses lourdes est réduit par les renforts des cadres. Passez plutôt aux options d’outillage rigides.

La rigidité élevée est la principale raison des faibles écarts de trajectoire d'outil. La rigidité du système structurel est importante pour réaliser la résistance à la flèche.

Une fixation sécurisée réduit la déviation. Utilisez des étaux remplis de force de serrage. Les tables magnétiques et aspirantes ont une adhérence constante. Une bonne conception des luminaires joue un rôle majeur.

Il minimise ainsi les mouvements qui se produisent lors des manœuvres à grande vitesse. Optimisez la configuration des pinces pour qu'elles correspondent à la forme de la pièce. La précision de fonctionnement signifie que le fraisage sera plus efficace. La stabilité du montage est l'élément principal du niveau de qualité.

Une configuration stable vous donnera un usinage constant. Effectuer quotidiennement un désalignement ou un calibrage des éléments de la machine. Utilisez les coussinets anti-vibrations pour minimiser le bruit et la réduction des mouvements.

Vérifier et maintenir l'alignement de la broche pour le meilleur fonctionnement de la machine. Les styles fixes sont conçus avec des systèmes de haut niveau, tels que des instruments exigeants.

L’équilibrage des pneus fait partie des éléments de base de l’entretien. Une configuration stable influence directement la précision de l’usinage et la durée de vie de l’outil.

Nous avons discuté de la manière de réduire la déviation des outils CNC en minimisant leur effet sur l'usinage, révélant des stratégies pour obtenir un usinage de qualité supérieure. De la définition des paramètres de coupe au choix du bon outil, chaque technique est développée pour renforcer votre configuration CNC contre la déviation.

Vous pouvez accéder à plus d’informations sur ces techniques sur CNCYANGSEN. Améliorez votre capacité d'usinage et mettez en œuvre ces outils hautement efficaces et toujours disponibles.

R : La déviation de l'outil est la flexion d'un outil par rapport à sa trajectoire d'usinage ou son déplacement sur le côté, ce qui, à son tour, affecte la précision et la qualité d'une pièce produite. L'élimination de la déviation est vitale pour la précision et la productivité.

R : La réduction au minimum de la déviation de l'outil est essentielle pour garantir la précision dimensionnelle de les pièces, l'amélioration de l'état de surface et la prolongation de la durée de vie de l'outil et de la machine. Cela permet d’éviter les erreurs et de réduire la quantité de matière utilisée.

R : Le bon matériau pour les outils, par exemple le carbure monobloc ou le cobalt, permet de minimiser largement la déflexion, car ils ont une rigidité et une résistance à l'usure plus élevées que l'acier rapide. Il s’agit d’un facteur essentiel pour garantir la précision et faire des coupes précises une tâche exigeante.

R : En effet, le maintien de la sélection d'outils, comme par exemple hydrauliques ou à ajustement serré, joue un rôle important dans la réduction des contraintes. De tels supports ont une force de serrage et une rigidité plus élevées, offrant ainsi une stabilité à l'outil même lors d'un usinage à grande vitesse.

R : La vitesse appropriée de la broche est un autre moyen efficace de résoudre un problème de déflexion grâce à la répartition des forces de coupe qui maintient la charge de l'outil relativement faible. Les vitesses optimales varient d’un matériau à l’autre et d’une opération à l’autre.

R : Le contrôle des forces de coupe que l'outil subit effectivement est d'une grande importance et cela se fait en ajustant la vitesse d'avance. Le danger d'une avance élevée est qu'elle peut provoquer une déviation de l'outil et une rupture de l'outil, tandis qu'une faible avance entraînera une faible productivité.

R : En effectuant une coupe à une profondeur spécifique, l'outil subira en retour beaucoup de charge et de stress. La coupe profonde provoque une déflexion particulièrement élevée dans les matériaux plus durs et plus abrasifs, ce qui affecte l'intégrité de la surface et la précision de la pièce.