La précision, l'efficacité et la durabilité sont de la plus haute importance lorsqu'il s'agit de Machines CNC. Il est important d'accomplir ces attributs qui guident les mouvements de la machine : les systèmes de rails durs et de rails linéaires. Ces deux types jouent un rôle crucial pour garantir un fonctionnement fluide et précis des machines CNC, ce qui a un impact sur tout, de la qualité du produit fini à la durée de vie de la machine.

Cet article expliquera les rails durs et les rails linéaires, en explorant leur conception, leur construction, leur fonctionnalité et leurs performances. Nous discuterons également de ces deux types de rails pour fournir une compréhension complète de leurs rôles dans les machines CNC. De plus, nous vous aiderons à prendre des décisions éclairées sur le meilleur système ferroviaire pour des besoins spécifiques. Commençons!

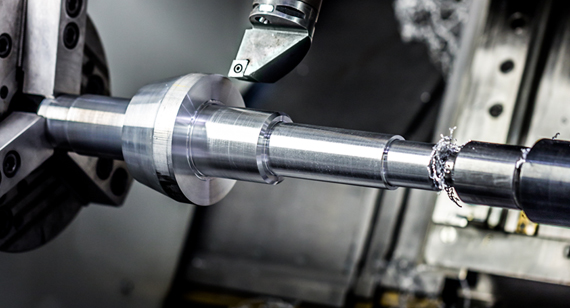

Un type de système de guidage linéaire fréquemment utilisé dans les machines CNC est constitué par les rails durs, également appelés chemins en caisson ou rails carrés. La robustesse et la capacité de ces rails à supporter de lourdes charges les rendent uniques. Les rails durs impliquent généralement un contact glissant direct entre le rail et l'élément mobile, contrairement aux rails linéaires, qui utilisent des éléments roulants. Ce contact direct peut supporter des forces et des impacts importants, ce qui rend les rails durs idéaux pour les activités d'usinage lourdes.

Le besoin de systèmes de guidage durables et fiables dans les machines industrielles a donné naissance au concept de rails durs, qui existe depuis des décennies. Les premières machines CNC et leurs prédécesseurs reposaient sur des mécanismes coulissants rudimentaires qui ont évolué vers les systèmes à rails rigides d'aujourd'hui avant l'avènement des matériaux modernes et de l'ingénierie de précision. La place des rails durs dans les applications à fortes charges et à fort impact a été établie grâce aux progrès de la métallurgie, des méthodes de fabrication et des traitements de surface au fil du temps. Ces progrès ont également augmenté leurs performances et leur fiabilité.

Les rails rigides sont fabriqués en acier solidifié, un matériau connu pour son extraordinaire solidité et sa résistance à l'usure. Les rails seront capables de résister aux rigueurs des tâches d'usinage lourdes car ils ont été soumis à un processus de traitement thermique qui augmente la dureté de l'acier trempé. Parfois, des traitements de surface supplémentaires, comme la nitruration ou le revêtement d'une couche résistante à l'usure, sont appliqués pour améliorer encore la résistance et la durée de vie des rails durs.

Afin de garantir précision et durabilité, le processus de fabrication des rails durs comporte un certain nombre d’étapes cruciales. La phase sous-jacente consiste à découper l'acier aux dimensions requises, suivie d'une série de traitements thermiques pour obtenir la dureté idéale. Des processus de meulage et de polissage sont ensuite utilisés pour obtenir une finition de surface lisse et précise. Cette finition précise est essentielle, car toute irrégularité peut entraîner des frottements et de l'usure. Enfin, des mesures de contrôle de qualité telles que des tests de dureté et des inspections dimensionnelles sont effectuées pour garantir que les rails répondent aux normes strictes de l'industrie.

L'une des caractéristiques les plus distinctives des rails rigides est leur capacité de charge impressionnante. Grâce au contact glissant direct, les rails durs peuvent supporter des poids importants sans se déformer ni perdre en précision. Pour cette raison, ils sont idéaux pour les applications nécessitant des forces d’usinage élevées et des pièces de grande taille.

La précision et l'exactitude des rails durs peuvent varier en fonction de la qualité du processus de fabrication malgré leurs capacités de charge supérieures. Pour de nombreuses tâches d'usinage, les rails durs de haute qualité offrent des niveaux de précision élevés. Cependant, ils peuvent ne pas être aussi précis que certains systèmes ferroviaires linéaires, en particulier dans les applications nécessitant des tolérances très strictes.

De plus, les rails durs sont connus pour leur durabilité. La construction en acier solidifié et les traitements de surface potentiels offrent une excellente résistance à l'usure, permettant à ces rails de maintenir leurs performances sur des périodes prolongées d'utilisation intensive. Un entretien régulier, comme une lubrification, peut en outre améliorer leur durée de vie.

Suivez les avantages ci-dessous des rails durs :

• Robustesse

En raison de leur construction et de leur conception solides, les rails durs sont durables. Cette robustesse peut supporter des contraintes et des impacts mécaniques critiques, ce qui les rend appropriés pour les applications lourdes.

• Rentabilité

Les rails rigides sont plus rentables que leurs homologues linéaires. Parce qu'ils ne comportent pas de pièces roulantes compliquées et sont simples à construire, ils coûtent moins cher à fabriquer et à entretenir, ce qui en fait un bon choix pour les entreprises aux budgets serrés.

• Capacité de charge élevée

Un avantage important des rails durs est leur capacité de charge élevée. Les rails rigides offrent le support et la stabilité nécessaires dans les applications où de lourdes charges sont courantes, telles que les opérations de fraisage ou de tournage à grande échelle.

Voici les inconvénients des rails durs :

• Friction plus élevée

Le frottement plus élevé inhérent à la conception des rails durs constitue un inconvénient majeur. Le contact glissant direct entre le rail et la partie mobile produit plus de meulage contrairement aux systèmes à éléments roulants. Au fil du temps, cette augmentation de la friction peut entraîner une usure accrue et une consommation d’énergie accrue.

• Exigences d'entretien

Les rails durs doivent être entretenus régulièrement en raison de leur potentiel d’usure et de friction plus élevée. La lubrification est nécessaire pour réduire l'usure et la friction, et des inspections périodiques sont nécessaires pour maintenir les rails en bon état. Cette maintenance peut être plus intensive que celle des systèmes ferroviaires linéaires.

• Capacités de vitesse limitées

Les rails durs ont un contact direct et une friction plus élevée, ce qui limite également les capacités de vitesse. Bien qu'ils soient fantastiques pour les charges lourdes et les applications à forte influence, les rails rigides ne sont pas idéaux pour les opérations à grande vitesse. La résistance accrue peut provoquer une surchauffe et une usure extrême à des rythmes élevés, ce qui les rend moins adaptés aux applications nécessitant des mouvements rapides.

Les rails linéaires, également appelés guides linéaires ou guides de mouvement linéaire, sont un type de système de roulement qui permet aux machines CNC de se déplacer dans une direction linéaire fluide et précise. Ils se composent d'un chariot et d'un rail qui abrite des composants roulants, comme des billes ou des rouleaux, qui se déplacent le long du rail. Cette conception réduit la friction et prend en compte un mouvement de haute précision, ce qui rend les rails linéaires idéaux pour les applications nécessitant une précision et une répétabilité élevées.

L'évolution des rails linéaires remonte au milieu du XXe siècle, motivée par la nécessité de systèmes de mouvement linéaire plus précis et plus productifs dans différentes applications modernes. Les premières conceptions utilisaient un simple mécanisme coulissant ; cependant, les progrès dans les matériaux et la conception ont conduit à l'inclusion de composants roulants, réduisant essentiellement la friction et l'usure. Le développement de la technologie des rails linéaires a amélioré l'usinage CNC avec des améliorations continues en termes de précision, de capacité de charge et de durabilité.

Les rails linéaires sont fabriqués à partir de matériaux de haute qualité comme l'acier inoxydable et l'aluminium. L'acier inoxydable est fréquemment utilisé pour sa résistance à la corrosion, sa solidité et sa solidité. Cependant, l’aluminium est choisi pour les applications où la réduction de poids est significative, offrant un bon équilibre entre résistance et légèreté. L'acier trempé ou la céramique sont généralement utilisés pour fabriquer les parties roulantes du chariot, comme les billes ou les rouleaux, qui sont extrêmement durables et résistants à l'usure.

Le processus de fabrication des rails linéaires comprend plusieurs étapes pour garantir une précision et une qualité élevées. Les rails sont généralement créés grâce à des processus tels que l'extrusion (pour l'aluminium) ou le meulage de précision (pour l'acier). Ces processus garantissent que les rails ont une finition de surface lisse et précise. Les chariots sont fabriqués avec une grande précision et intègrent des composants roulants soigneusement choisis et testés pour leur cohérence et leurs performances. Après l'assemblage, l'ensemble du système est soumis à des tests et à des contrôles de qualité pour garantir qu'il répond aux spécifications requises en matière de précision et de robustesse.

Les rails linéaires offrent un bon équilibre entre précision et capacité de charge. Ils sont conçus pour répartir les charges équitablement sur les composants mobiles, ce qui contribue à maintenir le mouvement fluide et à réduire l'usure. Bien que les rails linéaires ne soient pas aussi résistants que les rails durs lorsqu'il s'agit de supporter des charges extrêmement élevées, ils sont suffisamment solides pour la plupart des applications d'usinage de précision.

L'un des principaux avantages des rails linéaires est le haut niveau de précision et d'exactitude offert. Pour les applications nécessitant des tolérances serrées, la conception de l'élément roulant permet un mouvement extrêmement fluide et minimise la friction. En raison de leur haut niveau de précision, les rails linéaires conviennent aux tâches nécessitant une précision reproductible, telles que la fabrication de semi-conducteurs et de dispositifs médicaux.

De plus, les rails linéaires sont conçus pour fonctionner longtemps avec une usure minimale. La conception de l'élément roulant et les matériaux utilisés offrent une excellente résistance à l'usure. Cependant, ils doivent être lubrifiés et entretenus régulièrement pour conserver leurs performances optimales et éviter toute contamination qui pourrait perturber leur fonctionnement.

Discutons des avantages des rails linéaires :

• Faible friction et mouvement fluide

Par rapport aux rails durs, les éléments roulants des rails linéaires réduisent considérablement la friction. Pour les applications de haute précision, cette faible friction permet un mouvement facile et fluide. De plus, le mouvement fluide entraîne une réduction de l’usure des composants et une consommation d’énergie moindre.

• Haute précision et précision

Les rails linéaires sont conçus pour être extrêmement précis et précis. Les machines CNC peuvent atteindre les tolérances strictes requises dans de nombreux processus de fabrication avancés, car les éléments roulants permettent un mouvement cohérent et fluide. Cette précision est particulièrement avantageuse dans des secteurs tels que l’aérospatiale, l’électronique et les appareils médicaux.

• Convient aux applications à grande vitesse

Le faible frottement et la conception efficace des rails linéaires les rendent idéaux pour les applications à grande vitesse. Ils peuvent maintenir la précision et les performances même à des vitesses élevées, ce qui les rend appropriés pour les tâches nécessitant des mouvements et des ajustements rapides.

Voici les inconvénients des rails linéaires :

• Coût plus élevé

L’un des inconvénients fondamentaux des rails linéaires est leur coût plus élevé que celui des rails rigides. Les rails linéaires sont plus chers en raison des matériaux, des processus de fabrication et de l'ingénierie de précision impliqués dans leur production. Cependant, ce coût peut être justifié par les avantages en termes de performances qu'ils offrent dans les applications de haute précision.

• Possibilité de contamination et nécessité de propreté

Comparés aux rails durs, les rails linéaires sont plus sensibles à la contamination. La poussière, les débris et différents contaminants peuvent interférer avec les composants mobiles, provoquant une friction et une usure accrues. Par conséquent, maintenir un environnement propre et un entretien régulier sont fondamentaux pour garantir les performances idéales des rails linéaires.

• Moins robuste dans certaines applications

Bien que les rails linéaires offrent une excellente précision et un mouvement fluide, ils peuvent ne pas être aussi durables que les rails durs lorsqu'il s'agit de gérer des charges ou des forces d'impact extrêmement élevées. Les rails durs peuvent être préférables dans les situations où la robustesse et la capacité à résister à de lourdes charges et impacts sont essentielles.

Lors du choix des rails durs et des rails linéaires, les fabricants et les opérateurs de machines CNC doivent prendre en compte plusieurs facteurs. Pour les applications impliquant des charges lourdes et des puissances d'impact élevées, les rails rigides constituent souvent la meilleure décision en raison de leur résistance et de leur rentabilité dans de telles situations. D'un autre côté, pour les opérations qui nécessitent une grande précision, un faible frottement et un mouvement rapide, les rails linéaires sont l'option privilégiée, quels que soient leur coût plus élevé et leurs besoins de maintenance. En raison des exigences de propreté plus strictes des rails linéaires, il est essentiel de prendre en compte l'environnement opérationnel particulier.

À mesure que la technologie continue de progresser, l’avenir des systèmes ferroviaires dans les machines CNC est prêt à connaître des progrès significatifs. Une tendance importante est l’intégration des technologies intelligentes et des capacités IoT (Internet des objets). Des capteurs intelligents intégrés dans les rails peuvent surveiller l'état et les performances du système en temps réel, fournissant des informations précieuses sur l'usure, les niveaux de lubrification et l'état général. Cette méthodologie proactive permet une maintenance prédictive, réduisant les temps d'arrêt et prolongeant la durée de vie des rails.

Une autre tendance prometteuse est l’adoption accrue de stratégies de fabrication additive dans le développement de systèmes ferroviaires. La fabrication additive, ou impression 3D, envisage la production de géométries complexes et de conceptions personnalisées qui ne sont pas pratiques avec les techniques de fabrication traditionnelles. Cela peut inciter au développement de rails aux formes optimisées pour des applications particulières, améliorant encore les performances et réduisant le poids.

En bref, le choix des systèmes ferroviaires joue un rôle important dans la détermination des performances et de l'efficacité des machines. Les rails durs et les rails linéaires présentent tous deux des avantages et sont adaptés à des exigences opérationnelles spécifiques. Nous avons expliqué en détail la comparaison entre le rail dur et le rail linéaire, ce qui est fondamental pour que les fabricants et les opérateurs de machines CNC puissent prendre des décisions éclairées qui correspondent à leurs objectifs et exigences de production.