Dans ce guide, nous approfondissons l'essentiel des vitesses et avances d'usinage à grande vitesse. Notre objectif est d’aider à optimiser les opérations CNC. Des informations complètes vous attendent, améliorant efficacement vos pratiques d’usinage.

L'usinage à grande vitesse (HSM) est un processus de découpe utilisé dans la fabrication. Cela implique des vitesses de broche et des avances élevées. Cette méthode utilise des RPM (Tours par Minute) dépassant souvent 10 000. Les vitesses d'alimentation peuvent dépasser 1 000 millimètres par minute (mm/min).

Dans HSM, les outils de coupe se déplacent rapidement, ce qui réduit les temps de cycle. Ce procédé convient aux métaux comme l'aluminium et l'acier inoxydable. Les outils tels que les fraises en bout et les forets sont courants dans HSM. Les paramètres clés incluent la vitesse de coupe, l’avance, la profondeur de coupe et le matériau de l’outil. HSM garantit un enlèvement de métal précis et efficace. Il est idéal pour les industries nécessitant une production de pièces rapide et précise.

L'usinage à grande vitesse (HSM) excelle dans l'enlèvement rapide de matière. Ce processus implique une découpe à des vitesses de 500 à 1 500 mètres par minute. Cela réduit considérablement les temps de cycle. Les métaux comme l’aluminium et l’acier se façonnent plus rapidement.

HSM utilise des parcours d'outils dynamiques. Ces chemins sont efficaces et réduisent le temps de coupe d’air. Les outils se déplacent selon des modèles optimisés, améliorant ainsi l’efficacité globale de l’usinage. Cette approche permet de gagner du temps et d'améliorer la qualité des pièces.

La réduction de la déviation est cruciale dans le HSM. Les outils subissent moins de vibrations, améliorant ainsi la précision. Cette stabilité est essentielle pour obtenir des finitions de surface supérieures. Moins de déviation signifie une plus grande précision dans les pièces finies.

Les vitesses de broche dans HSM sont extrêmement élevées. Les vitesses dépassent souvent 10 000 tours par minute (RPM). Ces vitesses permettent une coupe plus rapide, réduisant ainsi le temps de production. Des RPM élevés sont essentiels pour des processus HSM efficaces.

HSM présente des vitesses d'alimentation rapides. Les vitesses peuvent atteindre jusqu'à 300 millimètres par minute. Ce mouvement rapide contribue à des temps d'usinage plus courts. Des vitesses d’avance rapides sont la clé de l’efficacité du HSM.

Dans Usinage CNC, la vitesse fait référence au régime de l'outil de coupe. RPM signifie Révolutions par Minute. C'est la vitesse à laquelle l'outil tourne. L'avance concerne le mouvement de l'outil à travers le matériau. Il est mesuré en IPM, pouces par minute.

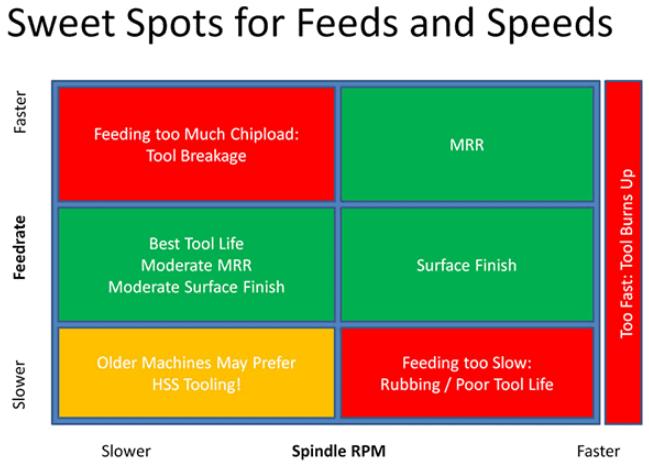

Pour l’usinage à grande vitesse, ces chiffres sont cruciaux. Ils dictent l’efficacité et la qualité de la coupe. Leur réglage optimise les opérations d'usinage. Des réglages appropriés réduisent l’usure des outils. Ils améliorent également la finition de surface et la précision. L'usinage à grande vitesse exige un contrôle précis de ces chiffres pour des résultats optimaux.

Dans l'usinage CNC, le régime de broche (tours par minute) est crucial. Il définit la vitesse de rotation de l'outil de coupe. Un régime élevé conduit à un usinage plus rapide. C'est un facteur clé dans l'usinage à grande vitesse.

Le diamètre de l'outil a un impact sur la vitesse de coupe. Les diamètres plus petits nécessitent un régime plus élevé. Cela garantit que la pointe fonctionne efficacement. C’est vital pour des opérations précises et rapides.

La charge de copeaux fait référence à l'épaisseur du matériau enlevé par dent. Cela se mesure en pouces. Une charge de copeaux appropriée prolonge la durée de vie de l'outil et améliore la qualité de coupe. C’est essentiel pour un usinage efficace.

SFM mesure la vitesse de coupe. Il est calculé en fonction du diamètre de l'outil et du régime de la broche. Des valeurs SFM élevées signifient des vitesses de coupe plus rapides. Ceci est important pour l’usinage CNC à grande vitesse.

L'IPR indique la distance parcourue par un outil par tour. C'est crucial pour déterminer les taux d'alimentation. Un IPR approprié garantit des taux d’enlèvement de matière optimaux. C’est la clé d’un usinage efficace à grande vitesse.

L'usinage à grande vitesse (HSM) garantit des coupes exactes dans les matériaux. Les vitesses et les avances doivent être précises. Cette précision affecte la qualité du produit final. HSM utilise RPM (tours par minute) et IPM (pouces par minute) pour plus de précision.

Des vitesses et des avances correctes prolongent la durée de vie de l'outil. Cela évite les remplacements fréquents des outils. Les outils durent plus longtemps lorsque les paramètres HSM sont optimisés. Cela permet de gagner du temps et de réduire les temps d'arrêt des opérations CNC.

La finition de surface dépend des vitesses et des avances du HSM. Des vitesses plus élevées avec des avances appropriées produisent des surfaces plus lisses. Ceci est crucial pour les pièces où la finition de surface est essentielle.

L’efficacité de l’usinage CNC repose sur HSM. Des vitesses et avances correctes réduisent le temps d’usinage. Cela augmente les taux de production sans sacrifier la qualité.

HSM protège l’intégrité des matériaux. Des vitesses et des avances incorrectes peuvent endommager les matériaux. Des paramètres HSM appropriés garantissent que le matériau reste structurellement solide.

La sécurité lors de l'usinage est primordiale. Des vitesses et des avances HSM correctes réduisent le risque d'accident. Cela garantit un environnement de travail plus sûr pour les opérateurs.

Un HSM optimal permet d'économiser de l'argent. Il réduit l'usure des outils etdéchets matériels. Un usinage efficace réduit également la consommation d’énergie. Cela conduit à des économies globales de coûts à long terme.

Dans l'usinage à grande vitesse (HSM), les réglages de vitesse et d'avance modifient directement l'épaisseur des copeaux. Des vitesses plus élevées entraînent généralement des copeaux plus fins, ce qui est crucial pour un usinage efficace. Des avances accrues entraînent des copeaux plus épais, affectant la manipulation du matériau par l'outil.

La vitesse a un impact significatif sur la génération de chaleur. À des vitesses plus élevées, davantage de chaleur est produite, ce qui peut affecter à la fois la durée de vie de l'outil et la qualité de la pièce. Une bonne gestion des avances peut aider à équilibrer cette génération de chaleur, garantissant ainsi des conditions d'usinage optimales.

L'interaction entre les vitesses et les avances influence les forces de coupe. Des vitesses élevées associées à de faibles avances peuvent réduire ces forces, améliorant ainsi la durée de vie de l'outil et l'état de surface. Cependant, cet équilibre est délicat, car une force excessive peut endommager à la fois l’outil et le matériau.

Les ajustements de vitesse et d’avance ont un impact direct sur le taux d’usure de l’outil. Les vitesses élevées peuvent accélérer l'usure des outils, ce qui nécessite une sélection minutieuse des vitesses d'avance pour prolonger la durée de vie de l'outil. Cet équilibre est vital pour des opérations d’usinage rentables.

La qualité de l'état de surface est étroitement liée aux réglages de vitesse et d'avance. Des combinaisons optimales peuvent produire des finitions supérieures, tandis que des réglages inappropriés peuvent conduire à des surfaces rugueuses ou inégales.

Le maintien de la précision dimensionnelle dépend de la bonne combinaison de vitesse et d’avance. Les vitesses élevées peuvent entraîner des imprécisions si elles ne sont pas adaptées aux avances appropriées, ce qui souligne la nécessité d'un contrôle précis dans les processus HSM.

Facteurs | Augmentation de la vitesse | Augmentation de l'alimentation | Taux d'enlèvement de matière | Épaisseur des copeaux | Production de chaleur | Forces de coupe | Taux d'usure des outils | Finition de surface | Précision dimensionnelle |

Définition | RPM de l'outil | Distance par tour d'outil | Unités cubes par temps | Taille de la puce produite | Température en coupe | Forcer sur l'outil | Taux de dégradation des outils | Surface lisse | Précision des dimensions finales |

Exemple numérique | 5000 tr/min | 0,5 mm/tour | 100 cm³/min | 0,02 mm | 500°C | 200N | 0,1 mm/h | 0,8 µm Ra | ±0,01 mm |

DImpact direct | Coupe plus rapide | Plus de matériel par tour | Plus haut avec les deux | Plus mince | Plus haut | Plus haut | Plus rapide | Plus rugueux | Diminutions |

Impact indirect | Peut provoquer des vibrations | Outil Contraintes | Augmentation de l'efficacité | Varie selon le matériau | Affecte la durée de vie de l'outil | Affecte la charge de la machine | Affecte la finition | Affecte l'inspection | Affecte l'ajustement et la fonction |

Portée optimale | Dépend du matériau | Dépend de l'outil | Dépend de l'application | Petit mais efficace | Niveaux gérables | Équilibré | Faible à modéré | Selon l'exigence | Selon tolérance |

Méthode de surveillance | Tachymètre | Indicateur d'appel | Analyse volumètrique | Microscope | Thermocouple | Cellule de charge | Inspection visuelle | Profilomètre de surface | MMT (Machine à mesurer tridimensionnelle) |

Impact de l'ajustement | Changements MRR | Change la taille de la puce | Corrélation directe | Impacte la chaleur | Finition des impacts | Précision des impacts | Impacte la longévité | Rugosité des impacts | Assemblage des impacts |

En usinage à grande vitesse (HSM), le choix du bon outil est crucial. Ce choix a un impact significatif sur les vitesses et les avances. Voici un aperçu approfondi des aspects clés-

La forme d'une fraise affecte son efficacité en HSM. La géométrie idéale de la fraise garantit une résistance minimale et une vitesse de coupe maximale. Par exemple, une fraise d'un diamètre de 10 mm peut fonctionner à des régimes plus élevés qu'une fraise d'un diamètre de 50 mm, influençant directement la vitesse d'avance.

Les outils doivent correspondre au matériau à usiner. Les matériaux durs comme le titane exigent des fraises à la composition robuste, comme le carbure. Cette compatibilité est essentielle pour maintenir des vitesses optimales sans compromettre la durée de vie de l'outil.

Le nombre de cannelures sur un outil modifie ses performances. Moins de cannelures, comme 2 ou 3, permettent une élimination plus rapide des copeaux dans les matériaux tendres. A l’inverse, un outil à 4 ou 5 cannelures permet d’obtenir des finitions plus fines mais peut réduire la vitesse dans certains matériaux.

Des revêtements comme TiAlN ou AlCrN améliorent la durabilité des outils. Ils permettent aux outils de résister à des températures plus élevées, permettant ainsi des vitesses accrues en HSM. Par exemple, un outil revêtu peut fonctionner à une vitesse de 500 mètres par minute, contrairement à un outil non revêtu limité à 300 mètres par minute.

Cet angle influence l'évacuation des copeaux et les forces de coupe. Un angle d’hélice élevé, environ 45 degrés, réduit la résistance à la coupe. Cette fonctionnalité permet des avances plus élevées en HSM, optimisant ainsi le temps d'usinage.

La netteté du tranchant détermine l’efficacité de la coupe. Un bord tranchant comme un rasoir, avec un rayon de bord minimal, réduit la force requise pour la coupe. Cette réduction permet à l'outil de fonctionner à des vitesses plus élevées, améliorant ainsi la productivité en HSM.

Au fil du temps, les tranchants s’émoussent. Cet émoussement réduit l'efficacité de la coupe. Les opérateurs doivent réduire les vitesses et les avances pourcompenser. Une vitesse et une avance réduites affectent le temps et la qualité de l'usinage.

L'usure des flûtes a également un impact sur le HSM. Des flûtes usées entraînent un enlèvement de matière moins efficace. Cette inefficacité nécessite des ajustements des vitesses et des avances. Ces ajustements visent à maintenir la précision et à éviter les défauts.

L'écaillage des arêtes de coupe de l'outil se produit lors du HSM. Cet écaillage peut conduire à des coupes inégales. Pour contrer cela, les opérateurs ajustent les vitesses et les avances. Des vitesses et des avances plus faibles contribuent à réduire les copeaux supplémentaires.

Les températures élevées provoquent des fissures thermiques dans les outils. Ces fissures fragilisent la structure de l'outil. Pour éviter une aggravation, les opérateurs réduisent les vitesses et les avances. Les vitesses réduites limitent la génération de chaleur, protégeant ainsi l'outil.

Le BUE se produit lorsque le matériau se soude sur le bord de l'outil. Cette accumulation affecte la précision de coupe. L'ajustement des vitesses et des avances aide à gérer le BUE. Des vitesses inférieures réduisent le risque d’accumulation de matériaux.

La casse des outils est une préoccupation majeure dans HSM. Des outils cassés peuvent interrompre la production. Pour éviter les bris, une surveillance attentive des vitesses et des avances est vitale. Des ajustements appropriés garantissent la longévité de l’outil et évitent les temps d’arrêt coûteux.

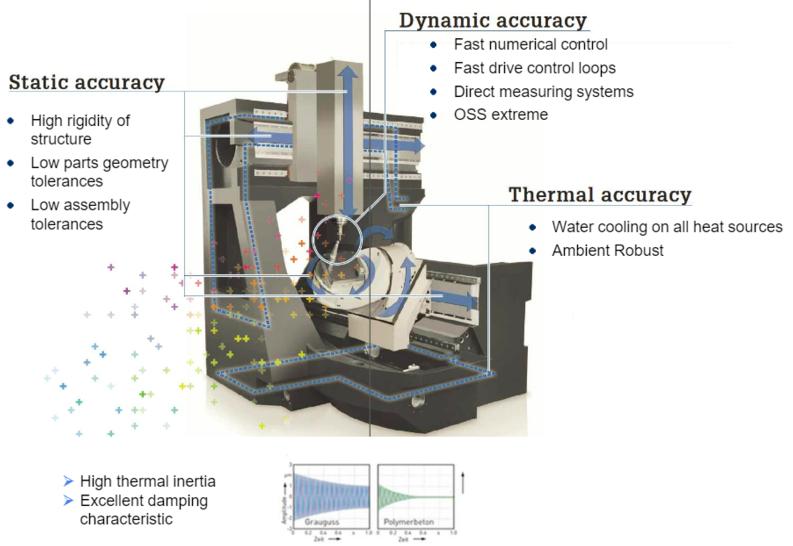

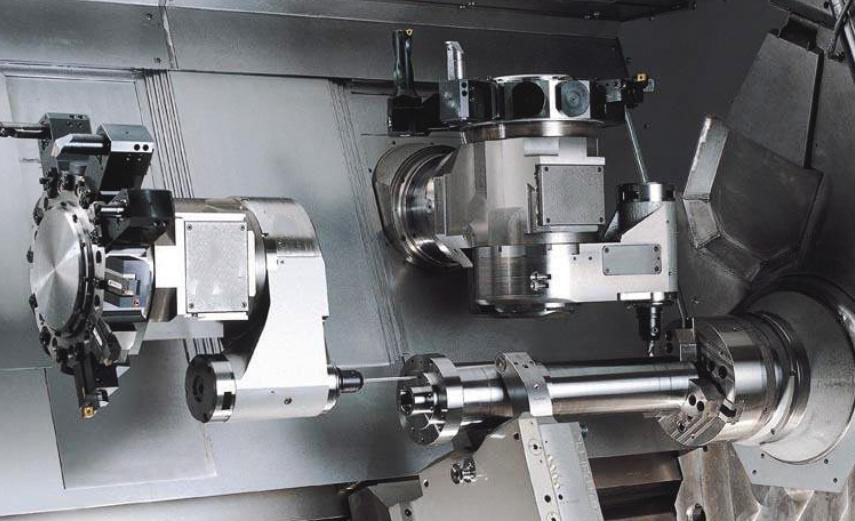

La stabilité des axes est vitale dans l’usinage à grande vitesse (HSM). Il garantit des trajectoires d’outils précises. Des mouvements précis sur les axes XYZ conduisent à de meilleures finitions de surface.

Le contrôle des vibrations dans HSM est crucial. Il minimise l’usure des outils et améliore la qualité des pièces. Les techniques avancées d’amortissement des vibrations améliorent l’efficacité de l’usinage.

Une puissance de broche élevée est essentielle pour HSM. Il permet des vitesses de coupe plus rapides, augmentant ainsi la productivité. Plus de puissance permet des coupes plus lourdes et un enlèvement de matière rapide.

Dans HSM, une pression élevée du liquide de refroidissement est importante. Il refroidit et lubrifie efficacement la zone de coupe. Un refroidissement adéquat prolonge la durée de vie de l'outil et évite d'endommager la pièce.

La rigidité de la machine a un impact significatif sur les performances du HSM. La construction robuste réduit la déflexion, améliorant ainsi la précision. Les machines rigides gèrent de manière fiable des forces de coupe plus élevées.

La stabilité thermique des machines HSM maintient la précision. Il empêche la croissance thermique et maintient les dimensions constantes. Des températures stables garantissent des résultats d’usinage reproductibles.

La précision du contrôle dans HSM est une priorité absolue. Il régit le mouvement de l'outil pour les formes complexes. Un contrôle précis permet d'obtenir des géométries détaillées et des tolérances serrées.

Facteurs | Impact sur les performances | Contribution à l'efficacité | Importance dans l’usinage à grande vitesse | Plages/valeurs communes | Méthodes d'amélioration | Problèmes potentiels |

Stabilité de l'axe | Haut | Crucial | Essentiel | Précision de positionnement de ±0,01 mm | Servomoteurs améliorés | Désalignement, usure |

Contrôle des vibrations | Direct | Significatif | Critique | Matériaux d'amortissement, conception | Résonance, usure des outils | |

Puissance de broche | Majeur | Haut | Vital | 10-40 kW | Moteur amélioré, meilleur refroidissement | Surchauffe, inefficacité |

Pression du liquide de refroidissement | Percutant | Modéré | Important | 70-100 bars | Systèmes haute pression | Refroidissement insuffisant, corrosion |

Rigidité | Clé | Essentiel | Fondamental | Dépend du matériau | Améliorations de la conception structurelle | Déformation, perte de précision |

Stabilité thermique | Critique | Haut | Primordial | Systèmes de contrôle de la température | Expansion, perte de précision |

L'usinage à grande vitesse (HSM) permet d'obtenir des tolérances de précision dans les pièces aérospatiales. Il garantit que les dimensions sont précises à 0,0001 pouce. Cette précision est cruciale pour la sécurité des composants aérospatiaux.

HSM gère facilement les formes complexes. Il peut créer avec précision des pièces complexes comme des aubes de turbine. Ces pièces ont des courbes et des angles qui nécessitent un usinage précis.

Pièces aérospatiales doit être léger mais solide. HSM élimine efficacement les excédents de matière. Ce processus allège les pièces telles que les panneaux du fuselage sans perdre en résistance.

HSM travaille avec différents matériaux. Elle usine l'aluminium, le titane et les composites utilisés dans l'aérospatiale. Chaque matériau nécessite des vitesses et des avances différentes pour un usinage optimal.

La qualité de surface est vitale dans les pièces aérospatiales. HSM offre d’excellentes finitions de surface. Cela réduit le besoin de traitements de surface supplémentaires, ce qui permet d'économiser du temps et des coûts.

HSM augmente l’efficacité de la production. Cela coupe plus rapidement que les méthodes traditionnelles. Cette vitesse réduit le temps de fabrication, conduisant à des cycles de production plus rapides dans la fabrication aérospatiale.

Pour maîtriser les vitesses et avances d'usinage à grande vitesse, ce guide fournit les connaissances essentielles. Pour plus d’expertise et d’outils, visitez CNCYANGSEN. Élevez vos opérations CNC avec confiance et précision.