Le tour est le meilleur outil d'usinage pour façonner des matières premières comme les métaux ou le bois en objets fonctionnels. Il fait tourner la pièce sur son axe autour d'un outil de coupe fixe. Cet outil de coupe fonctionne pour une coupe, un perçage et une mise en forme précis. Ainsi, il supprime les pièces indésirables et crée une pièce en forme.

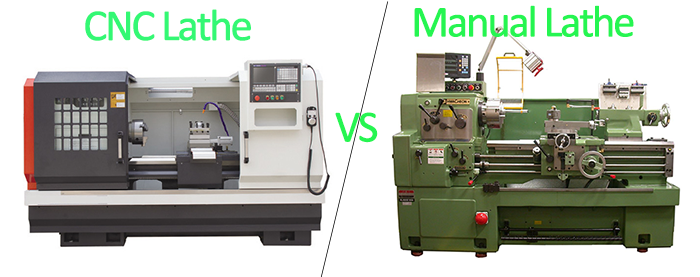

Il existe deux principaux types de tours : les tours CNC et les tours conventionnels. Les tours à commande numérique par ordinateur (CNC) automatisent le processus. Leur système de programmation suit des instructions spécifiques pour créer des matériaux très précis. D'autre part, des opérateurs qualifiés manipulent manuellement les tours conventionnels, manipulant les commandes pour obtenir les formes souhaitées.

Au 20ème siècle, Tours CNC ont été découverts et ont évolué avec les progrès de la science des matériaux et des systèmes de contrôle numérique. De nos jours, les tours ont été utilisés pour développer des articles spécialisés, notamment des vis, des chandeliers, des instruments, des bols et des vilebrequins. Tous les types de tours remplissent la même fonction de maintien et de rotation des matériaux.

Dans ce blog, vous apprendrez une comparaison complète entre les tours CNC et les tours conventionnels, en vous concentrant sur le coût, l'exactitude, la vitesse, la précision, la polyvalence et les applications. Obtenez une compréhension claire des deux types de tours.

Tour CNC automatise et améliore le processus de tournage de la machine avec précision et efficacité. Les tours CNC s'appuient sur la programmation informatique pour gérer les tâches d'usinage, contrairement aux tours conventionnels.

De plus, le tour a une pièce à usiner à son noyau en métal ou en plastique qui se connecte à la broche rotative. Le système CNC interprète un ensemble d'instructions préprogrammées pour contrôler les mouvements de l'outil de coupe (présent sur le porte-outil).

L'outil de coupe se déplace sur plusieurs axes pour façonner les matériaux et supprimer les composants indésirables. Les systèmes de contrôle informatisés permettent aux machines de couper, de fileter et de contourner avec précision les matériaux.

C'est un tour manuel qui façonne les matériaux par un mouvement de rotation. Des opérateurs qualifiés contrôlent le processus pour obtenir le produit souhaité.

La pièce se fixe sur la broche tournant dans le sens horizontal. Les opérateurs manipulent des roues et des leviers pour déplacer l'outil de coupe sur la longueur de la pièce et lui donner une forme parfaite. Cependant, l'opérateur doit gérer la vitesse, l'avance et les profondeurs de coupe pour obtenir des résultats précis.

Lorsque vous comparez le coût des tours CNC et conventionnels, vous devez tenir compte des coûts initiaux et d'exploitation. Les tours conventionnels ont des coûts initiaux inférieurs à ceux des tours CNC, tandis que les coûts d'exploitation des tours conventionnels sont plus élevés que ceux des CNC.

Étant donné que le tour conventionnel nécessite des ouvriers qualifiés pour faire fonctionner le système, contrairement aux machines de tour, le tour CNC n'a pas besoin de personnel de travail ni de surveillance continue.

Cependant, en raison de leur plus grande précision, vous pouvez fabriquer des pièces plus grandes grâce à des machines CNC avec moins de gaspillage de matériau. Ainsi, les fabricants généreront de l'argent et des bénéfices plus rapidement.

Tous les facteurs ci-dessus réduisent les coûts d'exploitation des machines CNC car un bon investissement fonctionne à long terme.

Plusieurs facteurs clés influencent le coût d'investissement des tours conventionnels ou CNC.

Tour conventionnel : Le coût d'investissement initial des machines de tour est inférieur car il ne nécessite d'investissement que dans l'outillage de base et les pièces de machinerie.

Tour CNC : Ces tours s'accompagnent souvent de coûts d'investissement plus élevés en raison de la technologie de pointe. Vous devez investir dans le système de contrôle, le logiciel de programmation, les porte-outils et les composants. Malgré les coûts plus élevés, les tours CNC effectuent une automatisation qui réduit les coûts et produit un volume de produits plus élevé.

Les coûts d'exploitation déterminent l'efficacité globale des opérations d'usinage. Il est crucial de comprendre ces facteurs pour optimiser le processus de fabrication.

Les fabricants embauchent des travailleurs qualifiés pour contrôler les machines. Cela entraîne donc des coûts de main-d'œuvre plus élevés. Dans le même temps, le tour CNC fonctionne selon leurs programmes, il fonctionne donc avec une intervention humaine minimale, réduisant les dépenses.

Les tours CNC consomment moins d'énergie que les autres tours. C'est parce que les tours CNC de pièces de machines ont optimisé leurs arêtes de coupe.

Les deux types de tours nécessitent un entretien de routine. Cependant, en raison de ses composants électroniques et mécaniques, le tour CNC nécessite une maintenance plus importante.

Vous devez changer et ajuster fréquemment les outils des tours conventionnels, ce qui augmente les dépenses d'outillage. Les tours CNC ont des systèmes d'utilisation d'outils optimisés, ce qui réduit les coûts de remplacement.

Les tours CNC ont été programmés pour une configuration et un changement faciles ; il minimise les temps d'arrêt et maximise l'efficacité de la production.

Le calcul traditionnel du retour sur investissement inclut les coûts de main-d'œuvre, le temps d'installation et l'équipement potentiel pour une meilleure précision et une meilleure production. Les tours CNC offrent un retour sur investissement réduit, une production plus rapide, une plus grande précision et une gestion polyvalente des tâches.

Selon les données de l'industrie, les tours CNCréduire les coûts de main-d'œuvre de 50 %, avec une augmentation de 25 à 40 % de la production globale. De plus, une étude réalisée par une association de fabrication indique que l'utilisation de la technologie CNC a conduit à une productivité de 20 à 50 % sur cinq ans.

La précision fait référence à "la proximité avec laquelle les dimensions et les caractéristiques réelles de la pièce s'alignent dans la machine". Vous devez produire des composants qui s'emboîtent et fonctionnent correctement. La précision de la machine est observée en Microns - µ (1 millimètre = 1000 microns).

La précision est un must pour obtenir un produit qui correspond à la conception requise. Comparons la précision entre les tours conventionnels et CNC.

Tour conventionnel : Un manipulateur de machine qualifié et expérimenté peut vous aider à fournir une haute précision de tour conventionnel. Le contrôle manuel peut impliquer des erreurs humaines, tandis que des machines qualifiées avancées produisent des résultats précis.

Tour CNC : Les tours CNC sont des machines automatisées informatisées plus performantes et plus qualifiées. Les outils et actions de programmation permettent d'obtenir des résultats précis, fiables et reproductibles comparables à ceux des tours conventionnels.

Au moment de choisir entre les deux types de tours, les entreprises doivent évaluer leurs besoins spécifiques, leurs volumes de production, leurs objectifs opérationnels et leurs sources d'erreurs.

Les erreurs humaines sont courantes dans les tours conventionnels en raison de défauts dans les méthodes des opérateurs ou de la fatigue. Les tours CNC ne nécessitent pas d'opérateurs puisque les machines ont été programmées.

Les fluctuations de température, l'humidité et les vibrations dans l'environnement de travail provoquent des erreurs dans le tour conventionnel. Les tours CNC équipés de capteurs éliminent l'impact environnemental.

Les deux types de tours peuvent s'user avec le temps, ce qui entraîne des erreurs de précision. Un entretien régulier maintient les machines à l'écart de telles conditions.

Les tours conventionnels nécessitent des ajustements, tandis que les tours CNC sont calibrés pour améliorer la précision des tours.

Le tour CNC a un niveau de précision de 0,001 mm, ce qui permet d'obtenir une qualité constante dans les grandes productions. D'autre part, un tour conventionnel montre des écarts de 0,01 mm en fonction de la compétence de l'opérateur et d'autres facteurs.

En examinant le processus de fabrication aérospatiale, il a une précision de 0,002 mm, répondant ainsi aux exigences de l'industrie. Pendant ce temps, les machines conventionnelles produisent avec une précision de 0,01 mm.

La vitesse et la précision sont les deux piliers de l'usinage, façonnant la qualité et l'efficacité. La précision se trouve dans des tolérances serrées, telles que la fabrication d'équipements aérospatiaux et médicaux.

La vitesse est la vitesse de déplacement des outils de coupe et de la pièce. C'est le temps nécessaire pour terminer un processus machine.

La précision est le degré de précision dans l'exécution des opérations. Il joue un rôle dans le maintien de la qualité et de la fonctionnalité du produit.

Le tour conventionnel a une vitesse modérée pour la fabrication de produits. Cette opération manuelle comprend des variations et les compétences des opérateurs, affectant la précision et la vitesse. Les tours CNC excellent dans ces deux domaines.

Voici les facteurs que vous devez connaître avant de choisir un tour :

Des vitesses plus élevées éliminent plus rapidement les matériaux indésirables, mais les vibrations réduisent la précision.

Si l'alimentation est plus rapide, elle produit des produits à une bonne vitesse. Mais une vitesse d'avance dépassant la limite endommage les outils.

Des coupes plus profondes dans les matériaux améliorent la vitesse, mais cela peut affecter la précision si elle n'est pas contrôlée.

Avoir des outils complets et appropriés coupe efficacement les matériaux et donne des formes précises aux produits.

Les matériaux plus durs ralentissent la vitesse de production mais créent des formes précises en raison de moins d'usure.

Le système de programmation CNC optimise les outils et leurs mouvements sur les matériaux pour améliorer la vitesse et la précision.

Le tour CNC prend 30% de temps de production en moins que les machines conventionnelles. Ils ont une précision de 0,002 mm et les tours conventionnels maintiennent une précision de 0,01 mm.

La polyvalence des machines est leur capacité à s'adapter et à se transformer pour créer divers produits et composants. Discutons de la polyvalence des tours conventionnels et CNC et de leurs avantages et limites.

La polyvalence est la capacité de la machine à fabriquer des composants et des produits de différentes conceptions, tailles, formes et matériaux. Il permet aux fabricants de faire la transition entre diverses tâches.

Les tours conventionnels produisent des composants simples, tels que des arbres et des cylindres. Ainsi, ils offrent une polyvalence. Les tours CNC fabriquent des pièces complexes exigeant une plus grande précision. La gamme de produits va des instruments médicaux aux pièces de machinerie d'avion.

Voici quelques avantages et limites des tours conventionnels :

● Idéal pour les conceptions simples

● Se concentre sur la personnalisation

● Offres coût-solutions efficaces

● Ne peut pas produire de produits avec une géométrie complexe

● Difficile de fabriquer des matériaux exotiques

● Il ne peut pas gérer de gros composants.

Découvrez les avantages et les limites du tour CNC pour comprendre ce qui est mieux :

● Produit des conceptions complexes avec précision

● Gère une variété de matériaux, y compris les métaux et le plastique

● Gère à la fois les petits et les grands composants

● Se concentre sur la création de matériaux précis

● Coût d'installation et de maintenance plus élevé

● Nécessite des programmeurs qualifiés et des experts en logiciels

Le tour CNC produit des composants aérospatiaux complexes avec une tolérance de 0,001 mm. En outre, ces tours fabriquent des instruments chirurgicaux avec une plus grande précision. En revanche, les tours conventionnels produisent des meubles sur mesure.

Les tours conventionnels et CNC se retrouvent dans différents secteurs industriels en fonction de leurs besoins. En fonction de la qualité, de la précision et de l'innovation, les domaines de ces tours sont divisés en diverses applications.

Des machines conventionnelles sont nécessaires pour réparer et fabriquer des pièces sur mesure. En revanche, l'exigence de perfection et de vitesse est assez difficile pour les tours conventionnels.

Cependant, le tour CNC excelle dans la fabrication automobile en raison de sa grande précision et de sa précision. Ils construisent des produits de haute qualité et de qualité. Par exemple, des composants de moteur avancés, des pièces de transmission et d'autres outils mécaniques.

Les tours conventionnels sont utilisés pour des outils et des équipements spécifiques dans l'aérospatiale. Cependant, les limites et les restrictions peuvent être un obstacle à cela.

Les machines CNC sont très demandées pour la production en quantité et en qualité. Ces tours sont utilisés pour fabriquer des aubes, des composants d'engrenages et des modules structurels.

Les petits appareils médicaux peuvent facilement être construits et réparés à l'aide de tours conventionnels, mais la précision peut être une grande tâche.

Les outils chirurgicaux fragiles et délicats, les implants et autres équipements de traitement sont confiés à des tours CNC pour des résultats de qualité et de haute précision. Avec l'aide de ces machines de niveau avancé, les besoins médicaux sont largement pris en charge.

Les tours conventionnels peuvent répondre à vos attentes en matière de fabrication de meubles de bonne qualité et de conception unique.

Les tours CNC produisent des conceptions complexes et professionnelles avec une qualité durable. Ils équilibrent l'efficacité et permettent la production en série de commandes personnalisées.

Ces industries utilisent des tours conventionnels pour des composants simples, mais la demande de produits durables et uniques a été difficile. Lorsque cette industrie nécessite des pièces de machines précises et fiables, elle utilise un tour CNC. Ces tours créent des corps de vannes, des connecteurs et des pièces de perçage, répondant aux normes de qualité des entreprises.

L'industrie aérospatiale rapporte que l'utilisation de tours CNC a augmenté de 30 % l'efficacité du produit. Il augmente de 20 % la précision des instruments chirurgicaux, réduisant ainsi les risques d'erreur. De plus, l'industrie du meuble connaît une augmentation de 25% de la production des tours CNC.

Vous avez maintenant appris la différence entre les tours conventionnels et CNC en fonction du coût, de la précision, de la vitesse, de la précision et de la polyvalence. Il vous aidera à choisir le tour qui convient à vos besoins.

Les tours CNC sont des outils d'automatisation précis et efficaces qui gèrent une production à grande échelle et réalisent des conceptions complexes. Alors que les tours conventionnels nécessitent un processus direct pour créer un travail personnalisé.

Si vous avez besoin d'un produit précis, cohérent et efficace, préférez les tours CNC. Les entreprises exigeant une touche personnelle et artistique peuvent opter pour des tours conventionnels.

Choisir entre ces tours n'est pas une question de machines mais de création d'un design parfait. Ainsi, que vous préfériez les tours conventionnels ou CNC, votre choix conditionne la qualité des produits et la notoriété de votre marque.