L'alarme de machine CNC joue un rôle crucial dans la fabrication moderne. Une bonne compréhension de ces alarmes garantit moule de précision et la qualité des opérations.

Dans ce guide, toutes les facettes de ces systèmes d’alarme seront présentées. De leur évolution historique à l’anatomie et aux types, l’objectif est d’en donner une compréhension complète.

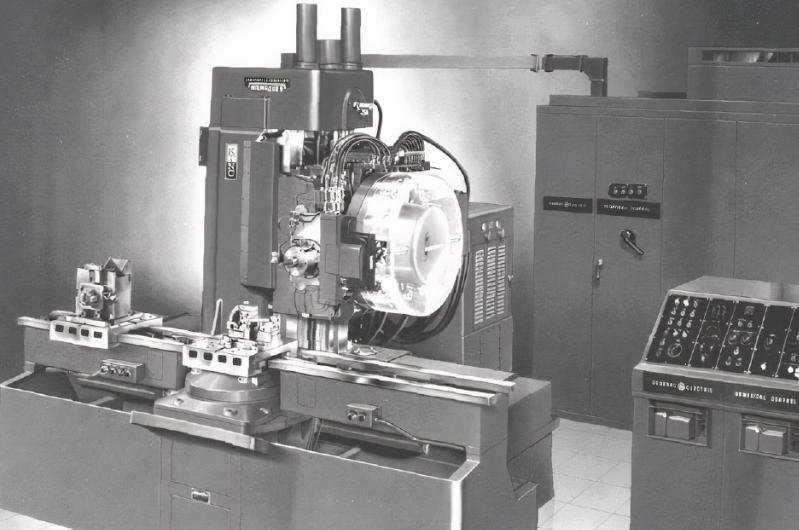

Dans les années 1960, les machines CNC utilisaient des systèmes d’alarme basiques. Initialement, des paramètres comme G00 ou G01 guidaient les opérations. Au fil du temps, des progrès sont arrivés.

Dans les années 1980, les modifications du code M ont abouti à des systèmes d'alarme plus détaillés. Les changements de transition au cours des années 1990 ont introduit les opérations multi-axes.

Par la suite, les alarmes ont dû surveiller des processus complexes. Les fabricants de machines-outils, comme Haas ou Mazak, ont intégré des fonctionnalités d'alarme sophistiquées.

Les normes de sécurité, comme ISO 230, imposaient ces changements. Ainsi, les alarmes ont évolué, améliorant ainsi la sécurité et l'efficacité des opérations CNC.

Dans les premières machines CNC, les opérateurs utilisaient des cartes perforées. Les cartes transmettaient des données essentielles. Des erreurs dans les cartes perforées ont conduit à des opérations défectueuses. Les alarmes ont détecté ces erreurs, garantissant ainsi une production correcte.

Avant les alarmes avancées, les opérateurs surveillaient les machines manuellement. Ils ont observé et constaté des irrégularités. Des alarmes signalaient alors des écarts par rapport aux normes établies.

Les machines CNC modernes donnent un retour d'erreur. Lorsqu'un outil s'écarte des paramètres définis, des alarmes s'activent. Un retour d’information immédiat garantit un gaspillage de matériaux minimal.

Avant la numérisation, les systèmes analogiques régnaient. Les alarmes analogiques reposaient sur des circuits. Leur tâche détecte et signale les erreurs sur la base de signaux électriques.

Au 21e siècle, les opérations CNC se sont déplacées vers les plateformes numériques. Les alarmes sont devenues logicielles. Leur précision a considérablement augmenté.

Les alarmes avancées utilisent désormais l'analyse prédictive. Ils prédisent des erreurs potentielles. Avant qu’une erreur ne se produise, des actions correctives sont lancées.

L'intégration avec des logiciels comme Mastercam ou SolidWorks est désormais courante. Les alarmes communiquent avec ces plateformes. En cas d'écarts, le logiciel corrige automatiquement les pièces ou met l'opération en pause.

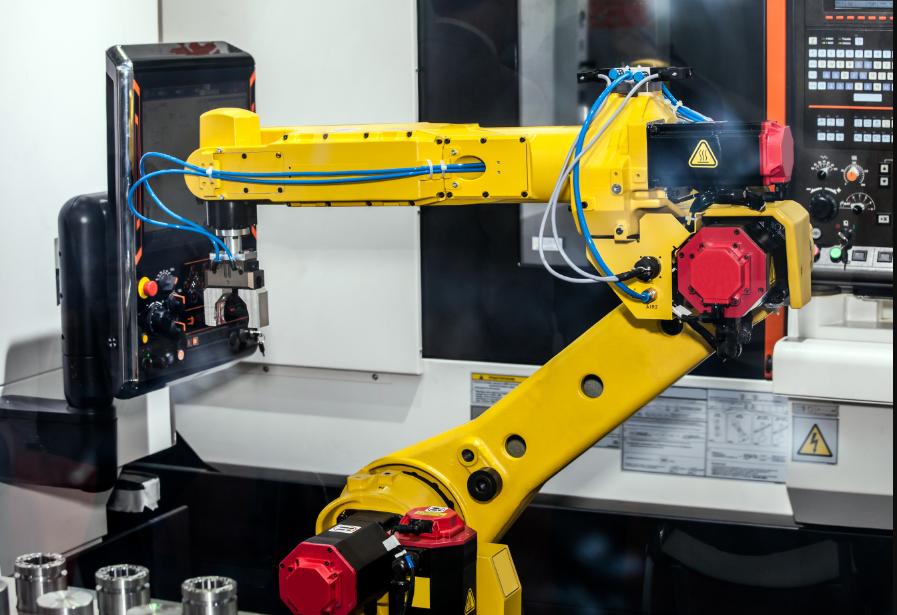

L'Internet des objets (IoT) a transformé les opérations CNC. Les machines se connectent en ligne. Les alarmes, via l'IoT, envoient des alertes aux opérateurs même à distance.

L'intelligence artificielle facilite la détection des erreurs. Les alarmes, avec la prise en charge de l'IA, peuvent comprendre des modèles complexes et alerter en cas d'erreurs inaperçues.

Au fil du temps, les alarmes apprennent des schémas répétitifs. Le Machine Learning leur permet de mieux prédire les erreurs.

Désormais, les alarmes ne se contentent pas d'alerter. Ils déclenchent des mécanismes de correction automatisés. Les outils s'ajustent automatiquement, garantissant des performances optimales.

Les alarmes modernes offrent une analyse des données en temps réel. Ils évaluent en permanence le fonctionnement des machines. Tout écart entraîne des alertes instantanées.

L'inclusion de capteurs de haute précision améliore la précision des alarmes. Ces capteurs détectent même les écarts les plus infimes, garantissant ainsi une qualité de produit irréprochable.

Fini les connexions filaires. Les alarmes communiquent désormais sans fil. La transmission des données est plus rapide et le signalement des erreurs devient immédiat.

Les plateformes basées sur le cloud stockent les données des machines. Les alarmes, lors de la détection d'écarts, peuvent récupérer les données passées pour une analyse complète. Ainsi, la détection des erreurs est plus approfondie et plus informée.

Les machines génèrent de la chaleur. Si c'est trop, vous recevrez une alerte. Les alertes de surchauffe protègent contre les dommages.

L’électricité peut monter en flèche. Les surtensions mettent en danger la santé de votre machine. Les mesures de sécurité sont cruciales.

Les machines se déplacent sur des chemins. Lorsqu'ils ne sont pas alignés, des erreurs se produisent. Les contrôles d'axe gardent la précision.

Les outils s'usent. En cas de casse, la machine s'arrête. Des contrôles réguliers maintiennent la qualité du travail.

Les machines ont besoin d’huile. Une faible lubrification provoque une usure. Un bon huilage améliore la durée de vie de la machine.

Surcharge des systèmes de contraintes. Des charges excessives déclenchent des alarmes. Surveiller pour éviter la fatigue de la machine.

Les circuits contrôlent les actions. Les erreurs perturbent les opérations. Les correctifs immédiats évitent des problèmes plus importants.

La mémoire stocke les données. Une fois plein, les opérations s'arrêtent. Des vidanges périodiques assurent le bon fonctionnement.

Des données corrompues signifient des commandes erronées. Garantir l’intégrité des données protège les fonctions de la machine.

Une puissance constante est vitale. Les fluctuations affectent les performances. Les moniteurs de tension stabilisent les opérations.

Les machines parlent aux ordinateurs. Les interruptions dans ce discours signifient un arrêt. Des contrôles réguliers garantissent la synchronisation.

Le mouvement est crucial. Un mouvement arrêté perturbe le travail. Les capteurs détectent et alertent ces problèmes.

Les machines suivent les instructions. Une mauvaise entrée perturbe. Les contrôles d’entrée évitent ces problèmes.

Entraîne les mouvements de puissance.Les échecs signifient l’arrêt. Les contrôles de routine maintiennent les disques en bon état.

Les liquides de refroidissement réduisent la chaleur. Des niveaux bas risquent de surchauffer. Surveillez les niveaux pour maintenir la température.

Les broches font tourner les outils. La variance affecte les performances de l'outil. Des contrôles précis sont essentiels.

Les machines ressentent grâce à des capteurs. Détectant les problèmes, des capteurs alertent le système. Ce sont les yeux et les oreilles de la machine.

C’est le cerveau de l’alarme qui traite les signaux et décide des actions.

Afficher des alertes. Visuels ou sonores, ils informent les opérateurs. Une réponse rapide dépend d’indicateurs clairs.

Stockez les données et l’historique des alarmes. La révision permet de retracer les problèmes essentiels au diagnostic.

Déclenchez des actions extérieures. Peut arrêter les opérations ou alerter d’autres systèmes. La sécurité repose souvent sur eux.

Des alarmes sonores avertissent le personnel. Différentes tonalités signifient différentes alertes. C’est crucial dans les environnements bruyants.

Afficher l'état ou les problèmes. Un coup d’œil rapide aide les opérateurs. La clarté visuelle peut accélérer les solutions.

Les opérateurs donnent des commandes. Les boutons permettent de répondre aux alertes. Une action immédiate peut éviter les dégâts.

Les systèmes s’auto-vérifient. Les commentaires garantissent que tout va bien. Les autocontrôles améliorent la fiabilité.

Les enregistreurs de données enregistrent l'activité au fil du temps. Les avis aident à repérer les tendances. Vital pour les calendriers de maintenance.

Le logiciel pilote l'alarme. Les mises à jour améliorent les performances. Des contrôles réguliers garantissent un fonctionnement optimal.

Des pannes de courant se produisent. La sauvegarde garantit que les alarmes fonctionnent toujours. Une protection continue n’a pas de prix.

Composant | Fonction | Emplacement | Consommation d'énergie | Exigence d'entretien | Options de connectivité |

Capteurs | Détecte les changements dans l'environnement (par exemple, mouvement, chaleur) | Divers points | Faible | Calibrage régulier | Filaire, sans fil |

Processeurs | Analyse les signaux des capteurs et détermine les actions | Unité centrale | Modéré | Mises à jour du micrologiciel | USB, Ethernet |

Indicateurs | Transmet l'état du système (armé, désarmé) | Panneau, télécommande | Faible | Contrôles périodiques | LED, LCD |

Unités de mémoire | Stocke les données, les configurations et l'historique des événements | Unité centrale | Faible | Rarement remplacé | Flash, RAM |

Relais d'alarme | Transmet le signal d’alarme à d’autres systèmes ou appareils | Centrale, Murale | Faible | Tests périodiques | Filaire |

Modules sonores | Produit des alertes ou des annonces sonores | Divers points | Modéré | Remplacement rare | Analogique, Numérique |

Tableau sur Les composants et fonctions de base des systèmes d'alarme !

Dans les opérations CNC, la surchauffe apparaît comme l’un des principaux déclencheurs d’alarme. Surveillez constamment la température de la machine. Des niveaux élevés compromettent la précision de la machine. Utilisez des liquides de refroidissement. Pensez à une régulation de température intégrée.

Les moteurs entraînent les machines CNC. Un décrochage indique une entrave à la rotation. Les causes incluent un déséquilibre électrique ou des obstructions mécaniques. Inspectez régulièrement les moteurs. Assurer un entretien en temps opportun.

Lorsque les outils ne bougent pas comme prévu, vous obtenez un bourrage d'outils. La poussière, les débris ou un mauvais alignement peuvent en être la cause. Un nettoyage régulier est indispensable. Vérifiez également les parcours d’outils pour des opérations fluides.

Les opérations CNC reposent sur des données précises. Des informations incomplètes ou absentes peuvent interrompre la production. Vérifiez toujours les entrées du programme. Assurez une méthode de transfert de données stable.

Tout arrêt inattendu est nuisible. Les machines CNC ont besoin d’une alimentation électrique constante. Investissez dans des sources d’alimentation sans interruption (UPS). Vérifiez régulièrement les connexions électriques.

Parfois, les logiciels causent des problèmes. Des instructions erronées entraînent des dysfonctionnements. Mettez régulièrement à jour votre logiciel. Consultez des techniciens pour le dépannage.

Les machines fonctionnent par séquences. Une perturbation à n’importe quelle étape peut provoquer des défauts. Les contrôles de séquence sont primordiaux. Assurez-vous que toutes les opérations s’alignent dans le bon ordre.

La précision est vitale dans les opérations CNC. Des paramètres incorrects peuvent produire des résultats erronés. Calibrer régulièrement les machines. Croiser les paramètres avec les références établies.

Des avances trop rapides ou trop lentes perturbent les opérations. La cohérence des taux d’alimentation garantit des performances optimales. Utilisez des capteurs pour surveiller les taux. Ajustez les vitesses selon vos besoins.

Les outils endommagés compromettent la qualité. Des capteurs intégrés détectent de telles pannes. Remplacez les outils rapidement. Ayez toujours des sauvegardes prêtes.

Les machines ont des limites opérationnelles. Le dépassement de ces limites peut déclencher des alarmes. Établissez des limites claires. Le respect évite les dommages potentiels.

Les contrôleurs guident les machines CNC. Tout dysfonctionnement perturbe la production. Des contrôles périodiques sont cruciaux. Restez à jour avec le dernier firmware.

Les facteurs environnementaux ont un impact sur les opérations CNC. Les interférences externes telles que les fréquences radio peuvent provoquer des alarmes. Assurez-vous que les emplacements des machines sont optimaux. Pensez aux techniques de blindage.

Les machines, bien que robustes, peuvent tomber en panne. Les problèmes matériels peuvent aller des circuits aux pièces mécaniques. Mettre en œuvre des tests de diagnostic réguliers. Tenir un journal de toutes les actions de maintenance.

La plupart des machines fournissent des messages d'erreur sous forme de chiffres. Les codes numériques, comme 012 ou 231, spécifient des problèmes d'alarme distincts. Comprenez chaque numéro pour résoudre les problèmes rapidement.

Certaines alarmes combinent des lettres et des chiffres. Des codes comme F12 ou E3B indiquent des problèmes uniques. Les mélanges alphanumériques donnent des informations plus spécifiques que les mélanges numériques.

Souvent, les machines CNC ont des lumières colorées pour les alarmes. Le rouge peut indiquer un problème critique. Le vert peut suggérer des problèmes mineurs. Consultez toujours votre manuel pour connaître la signification exacte des couleurs.

Les machines peuvent produire des bips ou d’autres sons pour différents problèmes. Un bip continu peut signifier une chose, tandis que des bips intermittents peuvent en signifier une autre. Les modèles sonores aident à sélection rapide dépannage.

Des problèmes spécifiques peuvent entraîner le clignotement des voyants LED selon des modèles distincts. Observez la fréquence des flashs et consultez le guide pour plus de détails.

Parfois, les alarmes sont présentes en séquences. La séquence 1-3-2, par exemple, pourrait représenter un dysfonctionnement spécifique d'un module. Connaître les séquences permet d’identifier plus rapidement les problèmes.

Différents fabricants ont des codes uniques. Siemens pourrait utiliser un système de code différent de celui de Fanuc. Par conséquent, ayez toujours le manuel du fabricant à portée de main.

Certaines alarmes ont des niveaux de priorité. Un niveau de priorité 1 pourrait être urgent. Un niveau de priorité 5 pourrait être moins urgent. Le fait de traiter en premier les alarmes hautement prioritaires garantit des opérations plus fluides.

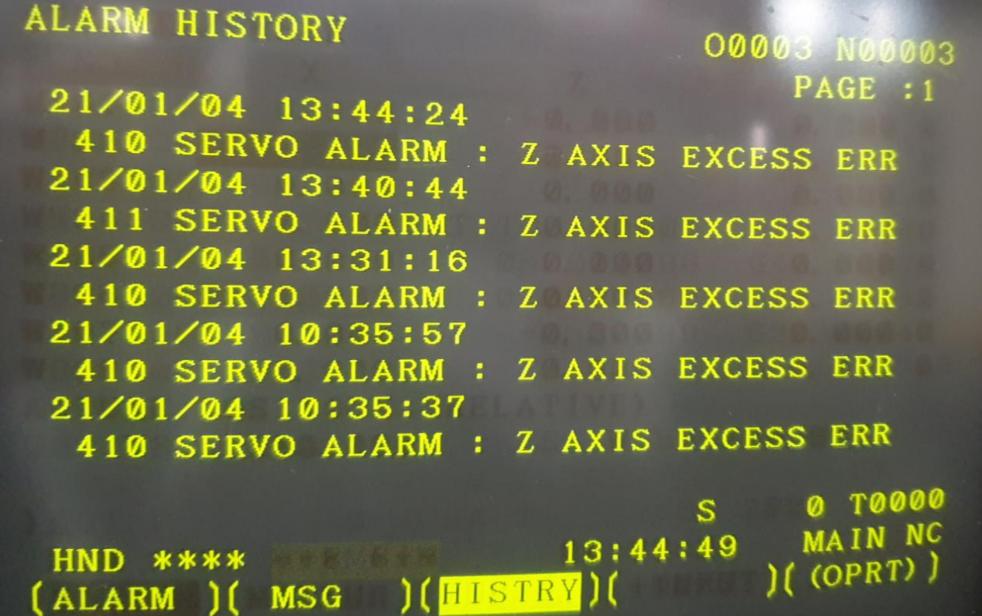

Les machines CNC modernes fournissent un horodatage avec des alarmes. Un horodatage, comme 14h30, indique quand l'alarme s'est produite. Garder une trace des horodatages aide à maintenir les journaux d’état de la machine.

Les alarmes peuvent faire référence à des modules spécifiques de la machine. Une référence au module X100, par exemple, indique un problème avec une pièce particulière. Connaître le module facilite un dépannage ciblé.

Les machines CNC fournissent souvent une brève description de l'alarme. Des expressions telles que « dysfonctionnement de la broche » donnent aux opérateurs une idée claire du problème à résoudre.

Les alarmes peuvent également afficher les zones de défauts, guidant les techniciens vers la zone exacte de la machine nécessitant une attention particulière. La zone C2, par exemple, peut faire référence au quadrant inférieur gauche de la machine.

Lorsqu'une alarme de machine CNC signale un arrêt immédiat, votre machine cesse de fonctionner. Ces arrêts sont souvent liés à de graves problèmes internes.

Une alarme déclenchée peut indiquer un danger imminent pour la sécurité. La gestion de ces risques protège à la fois les équipements et les opérateurs.

Certaines alarmes mettent en évidence des défaillances de composants. Les moteurs de broche ou les panneaux de commande peuvent mal fonctionner, exigeant une attention immédiate.

Les alarmes avertissent d’une corruption potentielle des données. Une perte soudaine de données peut perturber des processus complexes de fraisage ou de tournage.

Un dommage physique externe ou interne peut déclencher une alarme. De tels problèmes mettent en péril la durée de vie de vos machines.

Ces alarmes indiquent des erreurs irréversibles. De telles situations nécessitent l'intervention d'un expert et éventuellement le remplacement de pièces.

Ici, l'opérateur doit intervenir. Des ajustements ou réinitialisations manuels deviennent nécessaires, retardant les opérations.

Les alarmes critiques peuvent avoir des conséquences financières. Les temps d'arrêt imprévus ou le remplacement de pièces défectueuses entraînent des pertes monétaires.

L'arrêt d'une chaîne de production résulte de problèmes alarmants. Le redémarrage et le dépannage deviennent obligatoires.

Les opérations déclenchées par une alarme produisent souvent des composants de qualité inférieure. De telles dégradations affectent l’intégrité globale du produit.

Les alarmes peuvent signifier des paramètres modifiés de la machine. Les écarts d’avance ou de mouvement des axes nécessitent une rectification rapide.

Les interruptions du mouvement rotatif ou linéaire entraînent des inefficacités opérationnelles. Répondez rapidement à ces alarmes.

La surchauffe des machines est un signal d’alarme. Une surchauffe alarmante nécessite un refroidissement ou un arrêt immédiat.

Les alarmes non critiques signalent de légères irrégularités. Pourtant, ils n’entravent généralement pas la fonctionnalité globale.

Les alarmes de cette nature suggèrent des problèmes gérables. Un simple redémarrage ou une réinitialisation des paramètres peut y remédier.

Ici, les alarmes enregistrent simplement l’écart sans exiger d’action. Examinez périodiquement les journaux pour discerner des tendances.

Ces alarmes sensibilisent l'opérateur. Ils signalent des problèmes potentiels sans interrompre les opérations.

Répondre à ces alarmes n’est pas immédiat. Vous pouvez planifier des interventions pendant les temps d'arrêt.

Même lorsqu’elle est déclenchée, la production reste inchangée. Ces alarmes servent de notes d'information.

Ceux-ci alertent les opérateurs sur les facteurs influençant la qualité du produit. Une action immédiate n’est peut-être pas nécessaire, mais la vigilance l’est.

Problèmes cosmétiques, comme la surface

Avertissements relatifs aux paramètres

En attente de maintenance

Corrections facultatives

Alertes de routine

Mise à jour du firmware

Bogue logiciel

Débordement de mémoire

Données corrompues

entrée invalide

Code G incompatible

Crash du système

Erreur de la base de données

Problème de licence

L'accès non autorisé

Incompatibilite de version

Échec de communication

Inadéquation de séquence

Erreur d'algorithme

Erreur d'expiration du délai

Modèles de bips

Buzz continu

Gazouillis intermittent

Ton ascendant

Tonalité descendante

Fréquence variable

Silence (pas de pouvoir)

Modèle de code Morse

Alerte multi-tonalité

Avertissements vocaux

Modèles musicaux

Tapotement rythmique

Mélodies distinctes

Alarmes Fanuc

Codes Siemens

Erreurs Mazak

Commentaires sur Heidenhain

rapport. Examinez les valeurs du codeur et les mesures linéaires.

Les machines Haas présentent des avertissements clairs. Vérifiez les messages contextuels sur l'écran de contrôle. Agir sur les surcharges des servos ou les interruptions du liquide de refroidissement.

Le système OSP d’Okuma présente des indicateurs dynamiques. Évaluez la page d’alarme pour des solutions rapides. Gérez les variations de température ou les flux de puissance.

Les unités CNC Fadal donnent des notifications en temps réel. Accédez à l'interface utilisateur. Corrigez toute inadéquation dans les paramètres ou les arrêts inattendus.

Les CNC Mitsubishi sont uniques. Leurs alarmes distinguent les nuances subtiles du système. Paramètres de jauge tels que la rotation de la broche ou les cycles de changement d'outil.

Les contrôleurs Hurco émettent des signaux perceptibles. Recherchez les alertes du système WinMax. Corrigez les problèmes de vitesse d’alimentation ou les débordements de mémoire.

Les machines Brother transmettent les pannes avec précision. Plongez dans le mode maintenance. Corrigez les erreurs de programmation ou les retards opérationnels.

Sur les machines Sodick, des alarmes alertent sur les anomalies du système. Respecter les vitesses d'alimentation du fil. Prenez note et ajustez les paramètres des fonctions EDM.

Les systèmes CNC de Doosan sont experts en diagnostic. Écran la liste des alarmes. Corrigez les décalages d’outils ou les surextensions de déplacement des axes.

Les machines Romi aident à des interprétations précises. Analysez les lectures du panneau de commande. Résolvez les problèmes liés à la pression hydraulique ou à l’alignement des mandrins.

Les systèmes Makino signalent des dysfonctionnements distincts. Connectez-vous à la suite de contrôle Pro. Adaptez-vous aux situations comme la casse d’un outil ou les erreurs de changement de palette. Conclusion Les alarmes de machine CNC garantissent la qualité, l'efficacité et la sécurité dans

centre d'usinage