Nos centres d'usinage verticaux CNC sont conçus pour répondre à vos besoins d'usinage haute performance. Grâce à l'orientation verticale de la broche, à l'automatisation avancée et à une précision inégalée, ils offrent des résultats d'usinage supérieurs pour les pièces complexes. Que vous soyez dans l'aéronautique, l'automobile ou la fabrication de moules, nos machines garantissent fiabilité, rapidité et précision.

Non, ce n'est pas si cher que ça, comparé au HMC.

Installation facile : les centres d'usinage verticaux CNC sont également connus pour leur flexibilité et leur programmabilité, permettant des modifications de configuration rapides.

Beaucoup plus facile à gérer pour vos opérateurs.

Plus de rentabilité : les VMC CNC sont souvent plus rentables que les autres types de machines en raison de leur efficacité et de leur fiabilité.

Haute précision et exactitude : si vous avez besoin d'un traitement élevé pour vos pièces, les centres d'usinage verticaux CNC sont capables d'atteindre des niveaux élevés de précision et de répétabilité grâce à leur capacité à contrôler plusieurs axes simultanément.

Forte répétabilité : VMC est plus attrayant pour vous, tant pour les petits ateliers que pour les grandes opérations de machines en raison de sa répétabilité

Cycles rapides : tous les acteurs du secteur industriel souhaitent une production plus rapide et une rentabilité accrue. VMC peut réduire considérablement les délais de production, ce qui se traduit par une cadence et des délais d'exécution plus courts pour vos projets.

Compte tenu de ces avantages, un centre d'usinage vertical CNC est un outil essentiel pour tout atelier. Que vous recherchiez une machine robuste pour usiner des pièces de précision ou un modèle plus abordable pour des tâches simples, vous trouverez forcément la solution idéale avec ces machines polyvalentes.

Pour obtenir de l'aide pour choisir le bon type de VMC, contactez notre équipe d'experts en usinage CNC. Ils sont là pour vous fournir les informations et les conseils nécessaires pour prendre une décision éclairée lors de l'achat de votre prochaine machine CNC.

|

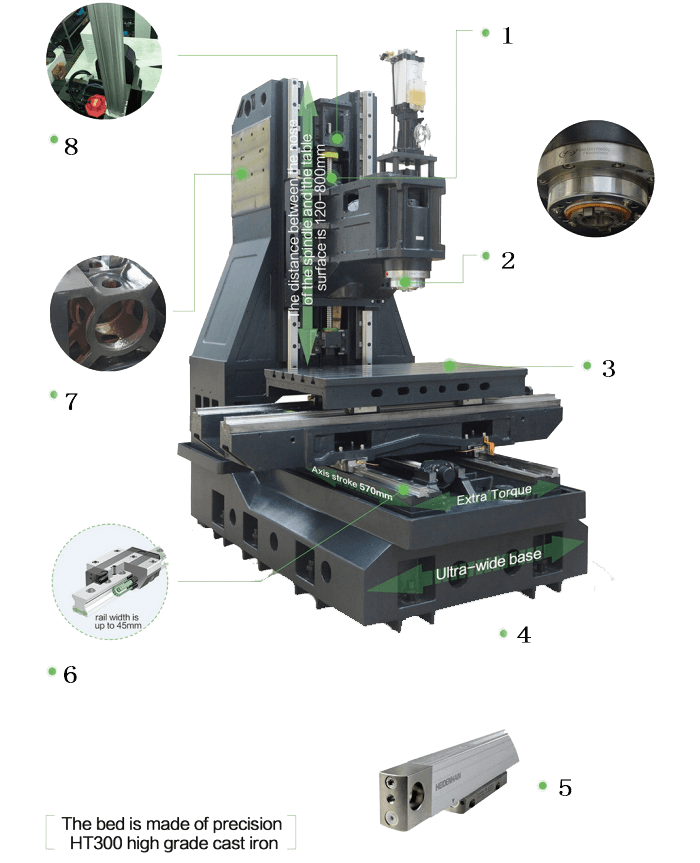

La machine-outil de ce produit est équipée de composants de marque dans l'industrie, équipés d'un couple élevé, d'un moteur à grande vitesse et d'une conception de lit ultra rigide. Compte tenu du couple élevé, de la vitesse élevée et de la haute précision, il convient au traitement de toutes sortes de produits et de moules. |

Performances de coupe de la machine

|

Fraisage de surface |

Acier 45# |

Perçage de trous |

Acier 45# |

Tapotement |

Acier 45# |

||

|

Couper 5 mm |

|

Diamètre de la fraise Ø60 |

|

Taraudage par découpage M24 |

|

||

|

Coupeur |

Ø125 mm x 5 dents |

Coupeur |

Ø60 mm x 2 dents |

Coupeur |

M24*3P |

||

|

Vitesse de broche |

1000 tr/min |

Vitesse de broche |

1200 tr/min |

Vitesse de broche |

150 tr/min |

||

|

Alimentation |

F600 |

Alimentation |

F100 |

Alimentation |

F450 |

||

|

Largeur |

56 mm |

Largeur |

60 mm |

Largeur |

40 mm |

||

Caractéristiques structurelles de la machine à cadre vertical

|

1. Trois axes adoptent une vis de qualité japonaise THKΦ40-C3, trois axes adoptent un roulement d'origine NSK (3062), un mode 3+2, un traitement de pré-tension pour éviter le déplacement thermique. 2. Broche BBT40 à nez court, haute rigidité, diamètre extérieur 150 mm, 10 000 tr/min. Elle est équipée de 5 roulements, de buses de refroidissement standard et d'une broche électrique HSK-63 en option. 3. Table de travail 1020*570 mm 4. Course sur trois axes X : 900/Y : 570/Z : 680. La position d'installation réservée des règles linéaires optiques peut être équipée d'une vis à billes creuse refroidie à l'huile. 5. Règles linéaires optiques. Règles linéaires optiques Heidenhain et Fagor en option, précision ± 5 µm, pour garantir la précision de positionnement de la machine-outil. 6. Il installe un guidage linéaire japonais THK ou allemand Rexroth, la largeur du guidage linéaire est jusqu'à 45 mm. 7. Structure de bras à double couche de colonne, meilleure rigidité. 8. Le traitement du système de contrepoids d'air standard est plus stable. |

|

Porte de sécurité Système de lubrification automatique Protection complète du boîtier Pistolet à air comprimé |

Taraudage rigide Échangeur de chaleur pour armoire électrique Buses de refroidissement de broche Pistolet à liquide de refroidissement |

Lampe de travail à double LED Voyant d'avertissement LED 3 couleurs Réservoir de liquide de refroidissement et bac à copeaux Boîte à outils |

Soufflage d'air du nez de broche Boulons et patins de nivellement M30 Arrêt automatique Manuel d'entretien et d'exploitation |

Options

|

Échelle linéaire optique CTS Sonde de pièce et d'outil |

Pistolet à liquide de refroidissement Système de bris d'outils Système de convoyeur à copeaux |

Collecteur de brouillard d'huile Écrémeur d'huile Table rotative |

Broche DDS 12000 tr/min Broche DDS 15 000 tr/min HSK-63-18000 Moto intégrée |

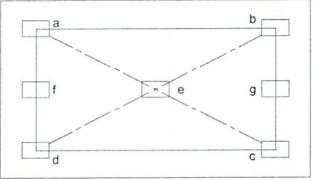

| Non. | Spécification | Graphique | Standard (ne dépassant pas) mm | |

|

1 |

Planéité de la surface de la table de travail |  |

0,04/1000 mm | |

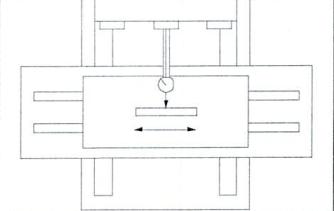

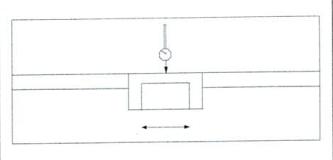

| 2 | Planéité de la table X |  |

0,01 L=500mm |

|

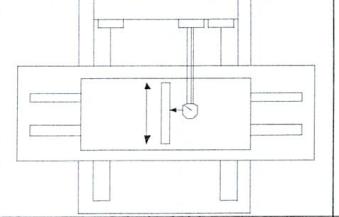

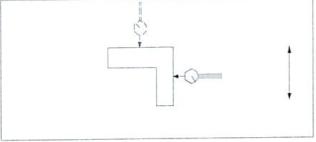

| 3 | Planéité de la table Y |  |

0,02 | |

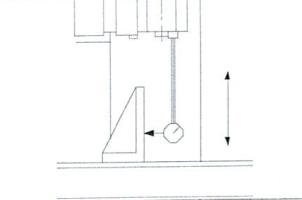

| 4 | Parallélisme entre le mouvement de l'axe X et la surface de la table |  |

0,02 | |

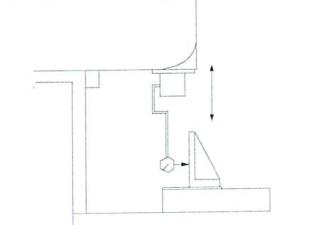

| 5 | Parallélisme entre le mouvement de l'axe Y et la surface de la table |  |

0,02 | |

| 6 | Parallélisme entre le mouvement de l'axe X et la surface du rail de la table |  |

0,025/ pleine longueur | |

| 7 | Perpendicularité entre les mouvements des axes X et Y |  |

0,015 L=300mm |

|

| 8 | Rectitude du mouvement de l'axe Z : direction XZ |  |

0,01 L=500mm |

|

| 9 | Rectitude du mouvement de l'axe Z : direction YZ |  |

0,01 L=500mm |

|

| 10 | Perpendicularité de la broche à la surface de la table |  |

0,02 D=300mm |

|

| 11 | Rectitude entre la broche et l'axe Z | Près de la broche |  |

0,007 |

| à 300 mm de la broche | 0,015 | |||

| 12 | Jeu de broche |  |

0,005 | |

| 13 | Faux-rond de la broche |  |

0,005 | |

| 14 | Faux-rond de la tête de broche |  |

0,005 | |

| 15 | Faux-rond de la broche |  |

0,005 | |

| 16 | Précision de la position | Direction des axes X/Y/Z | 0,008/0,008/0,008 | |

| 17 | Précision de positionnement répétée | Direction des axes X/Y/Z | 0,005/0,005/0,005 | |

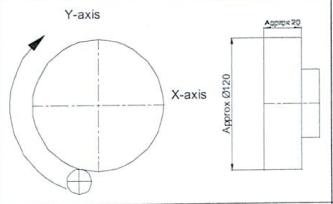

| 18 | Précision de l'interpolation circulaire |  |

Rondeur : 0,01 | |

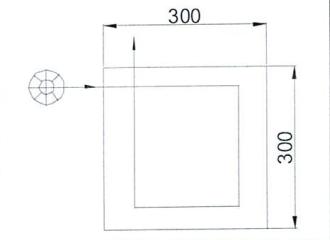

| 19 | Précision du fraisage de surface |  |

Planéité : 0,008 | |

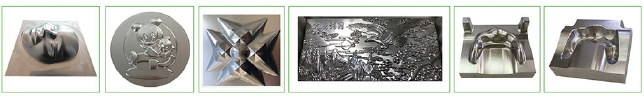

Les centres d’usinage verticaux CNC ont une large gamme d’applications.

Ils peuvent traiter divers matériaux tels que l’aluminium, l’acier, les plastiques et les composites avec une grande précision et répétabilité.

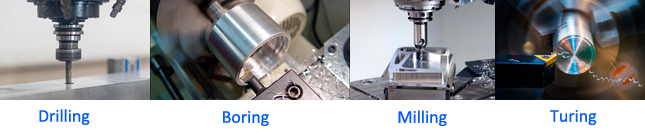

De plus, ils sont capables d’effectuer une variété d’opérations telles que le perçage, l’alésage, le fraisage et le tournage en toute simplicité.

Les centres d'usinage verticaux CNC sont un outil extrêmement polyvalent, capable de produire des pièces de haute qualité rapidement et efficacement, ce qui permet au VMC principalement de traiter des pièces complexes telles que des plaques, des disques, des moules et des petites coques.

Les centres d'usinage verticaux CNC sont largement utilisés dans les secteurs de l'automobile, du médical, de l'électronique et d'autres secteurs exigeant un usinage de précision. Avec une programmation et des compétences d'opérateur adéquates, ces centres permettent d'atteindre des tolérances très strictes et de produire facilement des formes complexes.

Ils sont souvent utilisés pour produire des pièces personnalisées dans des délais courts avec un investissement en capital minimal.

Elles peuvent être utilisées pour des productions en petites et grandes séries. Grâce aux dernières technologies, elles permettent aux fabricants d'augmenter leur productivité tout en réduisant leurs coûts.

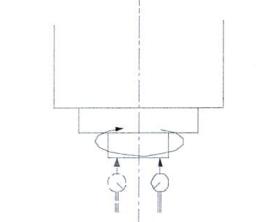

Le centre d'usinage vertical peut réaliser des opérations de fraisage, d'alésage, de perçage, de taraudage et de filetage. Il est équipé d'au moins trois axes et de deux liaisons, et peut généralement réaliser des opérations de trois axes et de trois liaisons. Certains modèles offrent un contrôle 5 et 6 axes.

Ils sont souvent utilisés pour produire des pièces personnalisées dans des délais courts avec un investissement en capital minimal.

Elles peuvent être utilisées pour des productions en petites et grandes séries. Grâce aux dernières technologies, elles permettent aux fabricants d'augmenter leur productivité tout en réduisant leurs coûts.

Par rapport aux centres d'usinage horizontaux (HMC), la hauteur de la colonne des centres d'usinage CNC verticaux est limitée et la plage de traitement de la pièce de type boîte doit être réduite, ce qui constitue l'inconvénient du centre d'usinage vertical.

Cependant, le serrage et le positionnement de la pièce du centre d'usinage vertical sont pratiques ; la trajectoire de mouvement de l'outil de coupe est facile à observer, le programme de débogage est pratique pour vérifier et mesurer, et le problème peut être trouvé à temps, et le traitement d'arrêt ou la modification peut être effectué ;

la condition de refroidissement est facile à établir et le fluide de coupe peut atteindre directement l'outil de coupe et la surface usinée ;

Les trois axes de coordonnées sont cohérents avec le système de coordonnées cartésiennes, et la sensation intuitive est cohérente avec l'angle de vision du motif, et les puces sont faciles à retirer et à tomber, afin d'éviter de rayer la surface traitée.

Comparé au centre d'usinage horizontal correspondant, la structure est simple, la surface au sol est petite et le prix est inférieur.

La conception et la construction régissent la capacité d'un centre d'usinage vertical à usiner des pièces selon des tolérances strictes avec précision et répétabilité.

Qu'il s'agisse d'un petit atelier, d'un atelier ou d'une usine de production, de nombreux facteurs sont à prendre en compte lors de l'acquisition d'un centre d'usinage vertical (CUV). Le critère le plus important est l'application, la ou les pièces à usiner et les besoins des différents services de l'atelier. Le choix du CUV approprié doit être adapté aux exigences d'usinage des pièces et au volume de production.

Parmi les nombreuses caractéristiques d'une machine-outil à examiner avant l'achat d'une VMC figurent sa structure et sa stabilité. La stabilité et la rigidité de la machine sont des conditions essentielles pour garantir la précision de l'usinage.

Sans tenir compte de la précision et de la répétabilité, le prix d'une machine est dérisoire. Nous n'incitons pas nos clients à acheter des équipements coûteux. Nous souhaitons avant tout privilégier l'achat d'une machine VMC de haute précision et à forte capacité de production en série, au prix le plus juste.

La capacité à usiner des pièces avec des tolérances strictes et à produire en grande série doit donc être prise en compte. C'est là que la conception et la construction d'une machine entrent en jeu. Sa capacité à atteindre la précision et l'exactitude requises, ainsi que le nombre de pièces à usiner, influenceront la qualité de la machine requise et son prix. Plus la précision est élevée et plus le nombre de pièces à produire est important, plus l'utilisateur peut en attendre des avantages.

Grâce aux caractéristiques de conception du châssis V8, la stabilité thermique d'une machine-outil à commande numérique par ordinateur (VMC) est garantie. Tout comme une maison robuste nécessite des fondations solides, il en va de même pour une machine-outil stable. La plupart des structures VMC de qualité supérieure sont conçues à l'aide d'un logiciel d'analyse par éléments finis (AEF). Ce n'est pas seulement le poids de la machine qui compte ; c'est aussi sa conception et la répartition des poids qui déterminent sa rigidité et sa stabilité.

Certaines machines sont équipées de grandes vis à billes et d'un pas différent pour améliorer la précision. L'étalonnage laser et Ballbar peut être utilisé pour garantir une meilleure précision des pièces, mais seulement jusqu'à un certain point. Une machine mal conçue ne produira jamais systématiquement des pièces de haute précision.

La stabilité de la machine est également principalement affectée par la croissance thermique. La vitesse élevée de la broche (10 000 tr/min) génère de la chaleur, tout comme la vis à billes, la table de travail et le système de guidage.

De plus, plus la machine se déplace rapidement, plus les frottements et la chaleur générée sont importants. Cette chaleur peut modifier considérablement la taille et la position des composants, provoquant un agrandissement ou une déformation de la machine, ainsi qu'un déplacement imprévisible de la broche ou de l'outil de coupe. En raison de ces transitions imprévisibles, l'un des principaux défis de l'usinage cinq axes réside dans l'impossibilité pour le système de commande de toujours calculer l'emplacement exact du point de pivot de l'axe.

Pour résoudre le problème de surchauffe, des refroidisseurs sont utilisés pour refroidir les vis à billes et contrôler la température de la broche et de son carter. Des capteurs thermiques, qui mesurent et neutralisent automatiquement la surchauffe, sont situés à des points clés de la machine. Ces dispositifs sont particulièrement importants pour les applications d'outillage où les temps d'usinage sont longs et la surchauffe importante. Si elle n'est pas maîtrisée, la déformation thermique de la machine peut entraîner des erreurs inacceptables de forme ou de dimensions.

Les machines haut de gamme utilisent souvent un système gradué sur chaque axe, plutôt que le système de retour par codeur standard proposé par la plupart des VMC. Des systèmes anti-jeu sont souvent intégrés aux écrous de vis à billes pour améliorer la répétabilité de la machine.

De même, certains systèmes ferroviaires sont conçus pour un fonctionnement à grande vitesse et à faible frottement afin de maîtriser la croissance thermique. Bien entendu, toutes ces caractéristiques spéciales ont un coût plus élevé.

Le prix des broches VMC hautes performances varie de 4 000 $ à 30 000 $. Il existe une grande différence de conception entre une machine « économique » à 50 000 $ et une VMC haut de gamme à 300 000 $. Cela dit, si les exigences de précision ne sont pas particulièrement strictes et que le nombre de pièces est raisonnable, une machine offrant un bon rapport qualité-prix suffira.

Les performances du VMC sont également grandement affectées par la fondation de l'atelier et l'emplacement où la machine est placée.

En fait, l'usinage à des cadences élevées avec une accélération rapide des axes devrait nécessiter que la machine soit attachée au sol ferme.

Les coupes profondes et importantes sur certains matériaux peuvent également provoquer des vibrations excessives, nécessitant un ancrage solide de la machine au sol. Dans certains cas, il peut être nécessaire d'installer une base en béton armé isolée du sol environnant. Voici donc quatre suggestions pratiques :

Il est important d'éloigner la machine des sources de vibrations, d'éviter l'exposition directe au soleil et aux rayonnements thermiques, ainsi que l'humidité et les courants d'air. Si une source de vibrations se trouve à proximité de la machine-outil CNC, un fossé antivibratoire doit être installé autour du centre d'usinage. Dans le cas contraire, la précision et la stabilité de l'usinage seront directement affectées, et des problèmes de contact et de défaillance des composants électroniques pourraient survenir, ce qui affecterait la fiabilité du centre d'usinage.

Généralement, le centre d'usinage est installé dans un atelier. Outre les variations importantes de température ambiante et les mauvaises conditions d'utilisation, la présence de nombreux équipements électromécaniques entraîne d'importantes fluctuations du réseau électrique. Par conséquent, l'emplacement d'installation du centre d'usinage exige un contrôle strict de la tension d'alimentation. Celle-ci doit rester dans la plage admissible et relativement stable. Dans le cas contraire, le fonctionnement normal du système CNC du centre d'usinage pourrait être affecté.

La température ambiante du centre d'usinage CNC est inférieure à 30 °C et la température relative est inférieure à 80 %. En général, un ventilateur d'extraction ou de refroidissement est intégré au boîtier de commande électrique CNC pour maintenir les composants électroniques, notamment l'unité centrale, à une température constante ou avec une faible variation de température. Une température et une humidité excessives réduisent la durée de vie des composants du système de contrôle et augmentent les pannes. L'augmentation de la température, de l'humidité et de la poussière peut provoquer des collages sur le circuit imprimé et provoquer un court-circuit.

Lors de l'utilisation du centre d'usinage, l'utilisateur n'est pas autorisé à modifier les paramètres définis. Leur réglage est directement lié aux caractéristiques dynamiques de chaque pièce. Seule la valeur du paramètre de compensation d'écartement peut être ajustée en fonction de la situation réelle.

Il existe 4 séries de centres d'usinage verticaux CNC :

YSV : 2 voies en ligne et 1 rail dur.

| Modèle | YSV-800 | YSV-855 | YSV-957 | YSV-1060 | YSV-1160 | YSV-1265 | YSV-1580 |

| Course axe X/Y/Z mm | 800/450/550 | 850/550/550 | 900/570/680 | 1000/600/680 | 1100/600/600 | 1200/680/680 | 1500/800/700 |

YSL : voies à 3 lignes

| Modèle | YSL-1060 | YSL-1270 | YSL-1375 | YSL-1580 | YSL-1890 |

| Course axe X/Y/Z mm | 1000/600/680 | 1200/700/780 | 1300/750/600 | 1500/800/700 | 1800/900/600 |

YSP : rail 3-hard