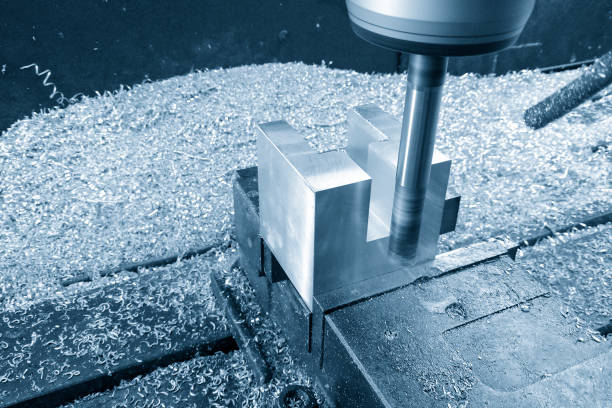

Utiliser une fraiseuse CNC ne se résume pas à appuyer sur « Start » et à anticiper son fonctionnement automatique. Chaque coupe, chaque passe et chaque changement d'outil comptent. Vous constaterez des bris d'outils, des finitions médiocres ou des vibrations de la machine en cas de problème dû à une vitesse d'outil inadaptée, à un mauvais serrage ou à des outils émoussés. Ce processus entraîne des pertes de temps, des gaspillages de matière et des coûts supplémentaires en production.

Une fraiseuse CNC fonctionne parfaitement lorsque les utilisateurs terminent leur réglage et sélectionnent les outils appropriés, tout en surveillant attentivement chaque étape du processus. Le système offre à la fois une grande précision, une rapidité d'exécution et une excellente efficacité, sans aucun problème.

Ce guide explique les méthodes de configuration et d'étalonnage, ainsi que les procédures de sélection des outils et de dépannage, et les bonnes pratiques d'exécution. Ces informations aideront les débutants comme les opérateurs expérimentés à découper des matériaux à grande vitesse, avec intelligence et en toute confiance. C'est parti !

Une fraiseuse CNC L'excellence de la machine repose sur la qualité de ses composants. Toutes les pièces de la machine remplissent des fonctions essentielles pour un fonctionnement précis, alliant stabilité et efficacité maximale. Chaque pièce essentielle au bon fonctionnement de la machine nécessite un examen approfondi.

La broche est le principal composant opérationnel d'une fraiseuse. L'outil de coupe tourne à grande vitesse en fonction de la façon dont il doit traiter les opérations de coupe. La vitesse de broche d'une machine, ainsi que sa puissance, dépendent de ses spécifications de conception : les broches à grande vitesse traitent les détails fins, tandis que les broches à couple élevé coupent les métaux durs.

L'outil de coupe reste fixe pendant le fonctionnement grâce au mécanisme du porte-outil. Des porte-outils de mauvaise qualité ou mal fixés entraînent des faux-ronds et des vibrations, ainsi que des défauts de finition. La sécurité du processus d'usinage dépend de la capacité des opérateurs à vérifier le serrage correct de l'outil, ainsi que le maintien de son équilibre et de son alignement.

La réussite d'une opération de fraisage CNC repose entièrement sur une configuration fiable. La table de travail maintient la matière en place pendant la découpe. Des dispositifs de fixation, ainsi que des étaux et des brides de serrage sur mesure, doivent être en place pour immobiliser la matière, car tout mouvement doit être totalement évité.

Pourquoi est-ce important ? Un déplacement de la pièce inférieur à un millimètre entraîne des erreurs dimensionnelles, des dépassements de tolérance et des pertes de matière. Les méthodes de fixation doivent faire l'objet d'une attention particulière, car elles conditionnent la précision et la répétabilité des résultats.

Le fonctionnement du fraisage CNC dépend d'un mouvement de haute précision et les guides linéaires et les vis à billes offrent cette capacité.

La conception des guides linéaires assure un mouvement fluide et rigide sur tous les axes X, Y et Z. La fluidité du mouvement de la machine dépend de ces composants, qui réduisent la résistance mécanique.

Le signal de rotation du servomoteur se transforme en mouvement linéaire grâce à des vis à billes, ce qui détermine des trajectoires de déplacement précises pour la machine. Des vis à billes de haute qualité offrent une meilleure performance en termes de jeu, un contrôle de précision plus précis et une meilleure précision dimensionnelle, ce qui permet des processus de coupe plus fluides.

La défaillance de ces composants du système sans entretien ni lubrification appropriés entraîne à la fois des erreurs de positionnement et une défaillance de la machine ainsi qu'une coupe grossière sur une période prolongée.

L'échauffement devient un problème majeur lors des opérations de fraisage. Le système de refroidissement fonctionne par lubrification pour protéger les outils et les pièces de la surchauffe. L'absence de liquide de refroidissement entraîne une augmentation rapide de la température, ce qui entraîne diverses conséquences négatives :

Une défaillance des arêtes de coupe se produit en raison d'une usure prématurée de l'outil.

La chaleur provenant de la dilatation thermique force les pièces à se déformer, ce qui diminue leur niveau de précision.

Les copeaux accumulés entraînent des opérations de retaillage qui endommagent la surface.

L'alimentation en liquide de refroidissement est essentielle. Un système de refroidissement par inondation est adapté à l'élimination de matériaux importants, tandis que les systèmes de refroidissement par soufflage d'air et par brouillard offrent des performances supérieures lors des opérations d'usinage de précision. Une filtration adéquate du liquide de refroidissement, associée à un liquide de refroidissement propre, prévient l'usure et la contamination de la machine.

Toutes les opérations de la machine, ainsi que les réglages de vitesse et l'exécution des parcours d'outils, sont gérées par le contrôleur CNC. Ce dernier traite les instructions en code G qui dirigent les mouvements du moteur pour une précision optimale.

Les contrôleurs CNC contemporains offrent des interfaces avec écran tactile, ainsi que des fonctions de surveillance en temps réel et de contrôle adaptatif. Cette interface permet aux opérateurs de modifier les vitesses, de programmer les trajectoires d'outils et d'observer les conditions de charge de la broche.

Un programme de contrôle correctement écrit permet des coupes nettes, réduit les erreurs et améliore l'uniformité des pièces. Le système peut connaître des pannes d'outils et des temps d'arrêt imprévus, et générer des rebuts en raison d'un code erroné, d'erreurs de communication ou de bugs logiciels.

Le fraisage CNC nécessite un réglage précis pour des opérations précises et reproductibles. Les performances de la CNC diminuent en cas d'échec de l'étalonnage, de sélection d'outils inadaptée ou de perte de stabilité de la pièce, ce qui entraîne une mauvaise tolérance et un mauvais état de surface, voire une panne machine. Les étapes de l'analyse seront expliquées en détail.

La fraiseuse CNC nécessite un point de référence, défini comme une exigence fondamentale par les décalages d'usinage (G54-G59). La machine reçoit précisément les informations de positionnement de la table à partir de ces décalages.

La fraise commence son travail dans la mauvaise zone lorsque les décalages sont mal configurés, ce qui entraîne des caractéristiques de pièce erronées, des pertes de matière et des défaillances potentielles de l'outil. Avant de démarrer un programme, il est nécessaire de vérifier et de modifier les valeurs de décalage de travail pour chaque nouvelle configuration de la machine.

Les palpeurs et détecteurs d'arêtes permettent de détecter la position précise des pièces. Les palpeurs d'arêtes fonctionnent comme des détecteurs d'arêtes de matériau permettant d'effectuer des réglages manuels de la mise à zéro de leurs machines. Les palpeurs tactiles effectuent des changements de décalage automatiques lors de la détection de surfaces grâce à leurs fonctions de détection.

Un désalignement de seulement 0,01 mm introduit des problèmes de tolérance, nécessitant ainsi un réglage avec des outils précis.

Les valeurs de longueur et de diamètre de l'outil doivent être vérifiées via des systèmes de compensation.

Les longueurs d'outils diffèrent, ce qui affecte la qualité du résultat. La broche reçoit des valeurs de décalage de longueur d'outil pour ajuster son mouvement en fonction des différentes dimensions de l'outil. Un réglage de décalage incorrect entraîne la destruction de la pièce, soit par profondeur de coupe excessive, soit par profondeur de coupe insuffisante.

La fonction de compensation de diamètre permet aux machines de gérer les variations de taille des outils dues à l'usure ou à des variations. Avant de commencer tout travail sur des pièces à tolérances serrées, les fabricants doivent toujours vérifier les dimensions des outils à l'aide de mesures réelles.

Le processus de sélection des outils de coupe dépend du fait que les utilisateurs ont besoin de fraises en bout, de fraises à surfacer ou de forets lors de l'usinage de divers matériaux.

Une méthode unique s’applique à chaque type de matériau.

Les fraises servent à trois fins : les opérations de profilage, le rainurage et l'enlèvement de matière de base.

Les fraiseuses à surfacer aident à accélérer l'aplanissement de surfaces étendues.

Le processus de forage nécessite un contrôle précis des taux de mouvement et du rythme de rotation malgré sa capacité à percer des trous.

Le choix d'un outil incorrect entraînera une détérioration de la finition de surface et une dégradation de l'outil, ainsi que des dommages aux composants de la machine.

Les revêtements servent à des fins qui vont au-delà de l’esthétique, car ils augmentent la longévité des outils tout en offrant de meilleurs résultats opérationnels.

Le revêtement TiN présente des propriétés de frottement réduites tout en offrant des performances adaptées aux tâches d'usinage régulières.

TiAlN (nitrure de titane et d'aluminium) : résiste à une chaleur élevée, idéal pour les métaux durs.

Les revêtements diamantés constituent le choix optimal lors des opérations d'usinage de matériaux composites et de matériaux abrasifs résistants.

Un choix de revêtement d'outil inapproprié entraîne des problèmes de température, une mauvaise évacuation des copeaux et des bris d'outils. Chaque revêtement doit être parfaitement adapté au matériau à usiner.

Sélection appropriée du porte-outil pour éviter les vibrations

L'outil de coupe nécessite un porte-outil pour le maintenir en place, même si les performances varient d'un porte-outil à l'autre. Les outils maintenus par des porte-outils de mauvaise qualité produisent des vibrations mécaniques, des imprécisions de fonctionnement et des déformations qui réduisent la précision de la machine.

Les petits outils trouvent un excellent support grâce à l'utilisation de mandrins à pince.

Les porte-fraises rigides offrent de meilleures performances lors des coupes lourdes.

Les propriétés d'équilibrage exceptionnelles des supports à ajustement serré les rendent idéaux pour les opérations d'usinage à grande vitesse.

Un porte-outil mal ajusté produira des coupes irrégulières, accélérant la détérioration de l'outil et de la qualité de surface. Chaque opération doit commencer par vérifier que le réglage de la machine est adapté.

Serrage et fixation de pièces

Les fabricants doivent utiliser des étaux, des pinces et des fixations personnalisées comme outils de stabilité.

L'utilisation de matériaux de travail peut produire des résultats catastrophiques. Les pièces correctement serrées offrent à la fois précision et sécurité, ainsi qu'une répétabilité optimale.

La plupart des pièces utilisent le serrage par étau comme méthode standard.

Les matériaux plats de grande taille bénéficient des pinces à orteils comme outil privilégié.

Les pièces complexes nécessitent des montages personnalisés comme méthode de support la plus appropriée.

Un mauvais réglage des machines génère trois problèmes principaux : un mauvais alignement des pièces, un mouvement excessif de l'outil et des dommages à l'outil.

Le mouvement de la pièce doit être évité car il provoque des erreurs dimensionnelles

Le moindre mouvement de la pièce altère ses tolérances. Vérifiez toujours :

La pièce doit toucher le luminaire à des points sécurisés.

La distance entre la surface du matériau et le bord doit être minimale pour éviter toute flexion ou déviation.

La mise en place de pièces de précision nécessite des inspections de serrage supplémentaires après les opérations d'ébauche, car les vibrations de l'outil peuvent entraîner un desserrage du dispositif.

L'établissement d'une pression de serrage correcte permet d'arrêter la déformation de la pièce dans son élan.

Trop peu de pression ? La pièce bouge. Trop forte ? La déformation du matériau devient un facteur lorsque les dimensions se désalignent après déformation.

La force de serrage sur les métaux mous comme l'aluminium et le cuivre doit être légère pour minimiser la déformation de leur forme.

Les matériaux en acier et en titane résistent mieux aux pressions de serrage élevées que les autres métaux.

Un bon équilibre de pression est nécessaire pour éviter l’écrasement dans les structures à parois minces.

L'application correcte de la pression conduit à des pièces uniformes et sans dommage.

Utiliser une fraiseuse CNC ne se limite pas à lancer la fonction de démarrage. L'ensemble du processus exige une exécution précise, du chargement du programme au réglage de la vitesse. Le guide suivant présente toutes les étapes nécessaires pour obtenir des résultats parfaits et une réalisation fluide de votre projet à chaque opération.

Le programme G-Code nécessite deux étapes pour fonctionner correctement.

Le placement du fichier G-code dans le contrôleur de la machine constitue la première étape. La fraiseuse CNC reçoit des instructions via ce programme, qui spécifie à la fois sa position, sa vitesse et sa profondeur de coupe. L'outil nécessite une vérification approfondie des erreurs avant utilisation, car une seule ligne incorrecte peut endommager la pièce.

Effectuez un essai à sec, également appelé coupe à l'air, avant de commencer les coupes réelles. Cette fonction permet d'observer le mouvement de la machine, sans nécessiter l'activation de l'outil de coupe. Un problème de parcours d'outil peut souvent être résolu en vérifiant les décalages d'origine G54 à G59 ainsi que la compensation de longueur d'outil. Tester la machine avec un essai à sec préserve les investissements contre les erreurs et les dommages matériels.

Évaluez le programme en vérifiant son aspect, puis optimisez les paramètres d'avance et de vitesse. La durée de vie de l'outil peut être affectée par des vitesses de fonctionnement lentes, qui créent des arêtes rapportées (BUE), et par des vitesses élevées, qui entraînent des défaillances. La profondeur de coupe doit être adaptée en fonction de la dureté du matériau et des limites de capacité de l'outil. Les ajustements apportés à ces paramètres permettent d'atteindre l'excellence opérationnelle, une meilleure précision et une durabilité accrue de l'outil.

La plage de vitesse de broche (tr/min) appropriée dépend spécifiquement du type de matériau. L'enlèvement de matière en aluminium nécessite des vitesses de broche élevées pour éviter la formation d'arêtes rapportées, tandis que le titane requiert des vitesses plus faibles pour éviter la surchauffe. Un fonctionnement inapproprié de la machine peut endommager les pièces, détruire l'outil et entraîner une surchauffe.

Grâce au contrôle de l'avance, l'outil acquiert sa vitesse dans le matériau. Une vitesse lente crée des frottements qui brûlent les arêtes et détériorent l'outil. Le mouvement rapide de l'outil de coupe peut provoquer une déflexion, entraînant une défaillance, des défauts de surface et une casse. Les résultats optimaux sont obtenus lorsque l'avance est adaptée à la vitesse de broche en fonction de la dureté du matériau, du type d'outil et de la profondeur de coupe.

Programmez différents paramètres de coupe pour l'opération d'ébauche et l'étape de finition

L'enlèvement rapide de l'outil est assuré par des avances agressives et des vitesses élevées lors des opérations d'ébauche. Les passes de finition nécessitent des réductions de vitesse contrôlées pour obtenir une qualité de surface optimale. Le programme sépare les paramètres des opérations d'ébauche et de finition afin de prolonger la durée de vie de l'outil et de préserver sa précision.

Le broutage de la machine, associé à des vibrations inhabituelles de l'outil, indique une instabilité due à l'usure de l'équipement, à des vitesses inappropriées et à une configuration instable du produit. En cas de surchauffe, l'outil nécessite un réglage du débit de liquide de refroidissement ou de la vitesse. Une correction inappropriée de ces problèmes entraînera une défaillance partielle du système et engendrera des besoins de maintenance coûteux.

La fonction de détection d'usure des outils des équipements CNC modernes alerte les utilisateurs sur les remplacements d'outils nécessaires. L'utilisation d'outils émoussés ou manquants nuit à la précision, ce qui produit des composants hors tolérance et endommage les broches. L'inspection des outils permet aux entreprises d'éviter les arrêts de production et les coûts de réparation onéreux.

Le liquide de refroidissement fonctionne au-delà de la régulation de température en éjectant les copeaux pour éviter qu'ils ne se recoupent à la surface du matériau. Un débit de liquide de refroidissement insuffisant peut entraîner une défaillance de l'outil et une surchauffe de l'équipement, tout en favorisant l'accumulation de copeaux. Le maintien d'une évacuation propre des copeaux dépend de la bonne orientation du liquide de refroidissement et de niveaux de pression précis.

La machine fonctionne correctement lorsque les copeaux et débris sont éliminés, minimisant ainsi les risques de défaillance mécanique. L'accumulation de copeaux dans les conduites d'arrosage peut entraîner leur obstruction et endommager les guides linéaires. Un nettoyage quotidien de l'espace de travail est effectué pour garantir l'efficacité opérationnelle de la machine et la précision du positionnement. L'élimination des contaminants de l'espace de travail permet de réduire les niveaux de chaleur, produisant ainsi des outils de meilleure qualité et des surfaces plus finies.

La lubrification des guidages linéaires, des vis à billes et des roulements de broche permet de réduire l'usure. Une lubrification régulière prolonge la durée de vie des équipements, prévenant ainsi les dommages causés par les frottements. Les composants mobiles doivent être contrôlés régulièrement afin d'identifier les premiers signes d'usure nécessitant une intervention immédiate. Une maintenance appropriée des équipements prévient les arrêts de production et préserve la précision des processus machines.

Le processus atteint son efficacité opérationnelle maximale grâce à la gestion simultanée de la durée de vie de l'outil et de la vitesse de coupe. L'usinage à grande vitesse ne permet de réduire les temps de cycle que si les opérateurs définissent les paramètres appropriés. La modification de l'avance et de la profondeur de passe permet d'éviter les dommages destructeurs sur les outils. Une optimisation appropriée permet aux systèmes de production de générer des découpes nettes et des produits finis tout en préservant l'état des outils.

L'usure des équipements entraîne des dommages de surface et des problèmes de précision. Avant chaque démarrage, l'outil doit être inspecté afin d'éviter toute défaillance inattendue. Les indicateurs de détérioration des outils transmettent des données en temps réel qui aident les équipes de fabrication à détecter la dégradation des outils avant qu'elle ne devienne grave. La qualité des produits reste constante et les performances des machines augmentent lorsque les outils sont remplacés en temps opportun.

Le bon fonctionnement d'une fraiseuse CNC repose sur trois éléments essentiels : la régularité de la maintenance, le réglage approprié des paramètres et une surveillance continue du système. La machine fonctionne de manière optimale lorsque le personnel de maintenance la nettoie, la lubrifie et la contrôle. L'amélioration de la longévité de l'outil et de l'efficacité opérationnelle passe par la modification des vitesses d'avance, de broche et de profondeur de coupe. Des pratiques de maintenance appropriées permettent d'obtenir des résultats précis, tout en réduisant les interruptions de service et en optimisant le rendement.