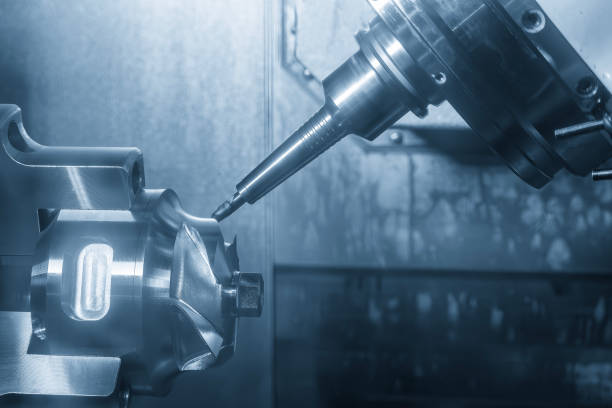

Dans les usines de moules, les centres d'usinage CNC sont principalement utilisés pour le traitement des noyaux de moules, des inserts et autres pièces clés du moule et des noyaux en cuivre. La qualité des noyaux et des inserts de moule détermine directement la qualité des pièces formant le moule. La qualité du traitement des noyaux de cuivre limite directement l'impact du traitement EDM. La clé pour garantir la qualité du traitement CNC réside dans la préparation avant le traitement. Pour ce poste, en plus d'avoir une riche expérience en transformation et une connaissance des moules, vous devez également faire attention à une bonne communication au travail, notamment avec l'équipe de production et les collègues.

1) Lire les dessins et les fiches de programme

2) Transférer le programme correspondant sur la machine-outil

3) Vérifiez l'en-tête du programme, les paramètres de coupe, etc.

4) Déterminer la taille d'usinage et la tolérance de la pièce à usiner

5) Serrage raisonnable de la pièce

6) Alignement précis de la pièce

7) Établissement précis des coordonnées de la pièce

8) Sélection d'outils et de paramètres de coupe raisonnables

9) Serrage raisonnable des outils

10) Méthode de coupe d'essai sûre

11) Observation du processus d'usinage

12) Ajustement des paramètres de coupe

13) Retour d'informations en temps opportun sur les problèmes et le personnel concerné pendant le processus d'usinage

14) Inspection de la qualité de la pièce après usinage

1) Pour les nouveaux moules, les dessins d'usinage doivent répondre aux exigences et les données doivent être claires ; les dessins d'usinage des nouveaux moules doivent être signés par le superviseur, et les colonnes des dessins d'usinage doivent être remplies.

2) La pièce porte une marque qualifiée du service qualité.

3) Après avoir reçu la feuille de programme, vérifiez si la position de référence de la pièce est cohérente avec la position de référence du dessin.

4) Examinez attentivement chaque exigence sur la feuille de programme et confirmez si le programme et les exigences du dessin sont cohérents. S'il y a un problème, il doit être résolu en collaboration avec le programmeur et l'équipe de production.

5) Selon le matériau et la taille de la pièce, jugez de la rationalité de l'outil sélectionné par le programmeur pour le programme d'ébauche ou de polissage. Si l'application de l'outil s'avère déraisonnable, le programmeur doit être immédiatement informé pour apporter les modifications correspondantes afin d'améliorer l'efficacité du traitement et la précision du traitement de la pièce.

1) Lors du serrage de la pièce, faites attention à la position du code et à la longueur d'extension du boulon-écrou sur la plaque de pression. De plus, les vis ne doivent pas toucher le bas lors du verrouillage du coin.

2) Le mâle en cuivre est généralement traité en verrouillant la plaque. Avant de charger la machine, le nombre de matériaux de découpe sur la feuille de programme doit être vérifié pour garantir la cohérence, et les vis de fermeture de la plaque doivent être vérifiées pour voir si elles sont serrées.

3) Dans le cas de la collecte de plusieurs morceaux de matériaux en cuivre sur une seule plaque, vérifiez si la direction est correcte et s'il y a des interférences pendant le traitement de chaque matériau en cuivre.

4) Serrez la pièce en fonction de la forme de la feuille de programme et des données de taille de la pièce. Il convient de noter que les données de taille de pièce sont écrites sous la forme XxYxZ. Dans le même temps, s'il y a un dessin de pièces détachées, il est nécessaire de vérifier si les graphiques de la feuille de programme et les graphiques du dessin de pièces détachées sont cohérents, de faire attention à la direction qui sort et au balancement du X et les axes Y.

5) Lors du serrage de la pièce, il est nécessaire de vérifier si la taille de la pièce répond aux exigences de taille de la feuille de programme. S'il existe un dessin de pièces détachées, il est nécessaire de vérifier si la taille de la feuille de programme est la même que la taille du dessin de pièces détachées.

6) L'établi et le bas de la pièce doivent être nettoyés avant que la pièce ne soit placée sur la machine. La table de la machine et la surface de la pièce doivent être repoussées avec de la pierre à huile pour éliminer les bavures et les positions endommagées.

7) Lors du codage, assurez-vous que le codeur ne sera pas blessé par le couteau. Si nécessaire, communiquez avec le programmeur. Dans le même temps, si le fond est carré, le codeur doit être aligné avec la position du tampon carré pour atteindre l'objectif d'équilibre des forces.

8) Lorsque vous utilisez un étau pour le serrage, il est nécessaire de comprendre la profondeur de traitement de l'outil pour éviter que la position serrée ne soit trop longue ou trop courte.

9) La vis doit être reçue dans le bloc en T et seule une partie du filetage ne doit pas être utilisée. Si la vis doit être connectée, les vis supérieure et inférieure doivent chacune utiliser la moitié du filetage du joint, et le filetage de l'écrou sur la plaque de pression doit être entièrement utilisé, et seuls quelques filetages ne doivent pas être reçus.

10) Lors de la détermination de la profondeur Z, vous devez voir clairement la position du numéro de touche de la feuille de programme et les données du point Z le plus élevé. Après avoir saisi les données dans la machine-outil, vous devez les vérifier à nouveau.

1) Lorsque vous faites glisser la pièce, vous devez faire attention à la verticalité. Faites glisser un côté à plat, puis faites glisser le côté vertical.

2) Lors du centrage de la pièce, vous devez la centrer deux fois pour vérification.

3) Après avoir centré et touché le numéro, vous devez vérifier la position centrale en fonction des dimensions extérieures fournies par la feuille de programme et des dimensions sur le dessin des pièces détachées.

4) Toutes les pièces doivent être centrées selon la méthode de centrage. La position zéro sur le bord de la pièce doit également être centrée à l'aide de la méthode de centrage, puis déplacée vers le bord. Il doit veiller à ce que les marges des deux côtés soient cohérentes. Si des circonstances particulières nécessitent des données unilatérales, vous devez à nouveau obtenir la confirmation de l'équipe de production avant de réussir. Après les données unilatérales, pensez à compenser le rayon de la tige de centrage.

5) L'entrée de position zéro du centre de la pièce doit être la même que le centre à trois axes du schéma informatique du poste de travail.

1) Lorsque la marge sur la surface supérieure de la pièce est trop grande, n'oubliez pas de ne pas couper trop profondément lorsque vous utilisez un grand couteau pour retirer manuellement la marge.

2) La partie la plus importante de l'usinage est la première coupe, car si vous opérez et vérifiez soigneusement, vous pouvez savoir si la compensation de longueur d'outil, la compensation de diamètre d'outil, le programme, la vitesse, etc. sont erronés, évitant ainsi d'endommager la pièce, l'outil. et machine-outil.

3) Testez la procédure de découpe de la manière suivante :

a) La hauteur du premier point est la plus haute élévation de 100 mm, et utilisez vos yeux pour sentir si elle est correcte ;

b) Contrôler le « mouvement rapide » à 25 % et l'alimentation à 0 % ;

c) Lorsque l'outil s'approche (environ 10 mm) de la surface d'usinage, mettre la machine en pause ;

d) Vérifiez si la course restante et le programme sont corrects ;

e) Après avoir redémarré la machine, placez une main sur le bouton pause, prêt à s'arrêter à tout moment, et contrôlez la vitesse d'avance avec l'autre main ;

f) Lorsque l'outil est très proche de la surface de la pièce, il peut s'arrêter à nouveau et la course restante de l'axe Z doit être vérifiée.

g) Une fois l'usinage et la découpe lisses et stables, réglez chaque commande à la normale.

4) Après avoir saisi le nom du programme, copiez le nom du programme sur l'écran avec un stylo, puis vérifiez-le avec la fiche du programme. Lors de l'ouverture du programme, veillez à vérifier si la taille du diamètre de l'outil dans le programme est cohérente avec la feuille de programme, et remplissez immédiatement le nom du fichier et la taille du diamètre de l'outil dans la colonne de signature du processeur sur la feuille de programme. Il est interdit de le remplir ultérieurement ou à l'avance.

5) En principe, les techniciens CN ne doivent pas partir pendant l'ébauche de la pièce. S'ils doivent partir en raison d'un changement d'outil ou d'une aide au réglage d'autres machines-outils, ils doivent demander conseil aux autres membres de l'équipe CN ou revenir régulièrement pour vérifier.

6) Lors du polissage intermédiaire, les techniciens CN doivent accorder une attention particulière aux zones qui n'ont pas été ouvertes lors de l'ébauche afin d'éviter que l'outil ne heurte cette zone.

7) Coupe du programme. Si le programme est interrompu pendant le traitement et que son exécution prend trop de temps depuis le début, le chef d'équipe et le programmeur doivent être avertis pour modifier le programme et couper la partie qui a été exécutée.

8) Anomalie du programme. Si le programme présente une situation anormale et que vous n'en êtes pas sûr, vous pouvez le raccrocher pour observer le processus et ensuite décider de l'étape suivante.

9) Pendant le traitement, la vitesse et la vitesse de rotation fournies par le programmateur peuvent être ajustées par le technicien CN en fonction de la situation. Cependant, une attention particulière doit être portée à la vitesse lors de l'ébauche de petites pièces en cuivre, afin d'éviter que la pièce ne se desserre à cause des vibrations.

10) Pendant le traitement de la pièce, le technicien CN doit vérifier avec le dessin des pièces détachées pour voir s'il y a des conditions anormales. Une fois que les deux s'avèrent incohérents, la machine doit être arrêtée immédiatement pour avertir le chef d'équipe afin de vérifier s'il y a des erreurs.

11) Lors de l'utilisation d'un outil d'une longueur supérieure à 200 mm pour l'usinage, il faut prêter attention aux problèmes tels que la tolérance, la profondeur d'avance, la vitesse de rotation et la vitesse pour éviter le balancement de l'outil. Dans le même temps, la vitesse de la position de virage doit être contrôlée.

12) Pour la détection du diamètre de l'outil requise sur la fiche programme, l'opérateur doit en être responsable et enregistrer le diamètre testé. S'il dépasse la plage de tolérance, il doit être signalé au chef d'équipe ou l'outil doit être changé immédiatement.

13) Lorsque la machine-outil est en fonctionnement automatique ou libre, l'opérateur doit se rendre au poste de travail pour comprendre la programmation de traitement restante, préparer et affûter l'outil approprié pour le prochain traitement afin d'éviter les temps d'arrêt.

14) Les erreurs de processus sont la principale raison de la perte de temps : utilisation incorrecte d'outils inappropriés, erreurs dans l'ordre de traitement, perte de temps dans des positions qui n'ont pas besoin d'être traitées ou ne sont pas traitées par ordinateur et des conditions de traitement inappropriées (trop lentes). vitesse, outil vide, trajectoire d'outil trop dense, avance trop lente, etc.). Lorsque les événements ci-dessus se produisent, vous pouvez contacter la programmation, etc.

15) Pendant le traitement, vous devez faire attention à l'usure de l'outil et remplacer les particules ou les outils de l'outil de manière appropriée. Après avoir remplacé les particules de l'outil, veillez à ce que les limites de connexion du traitement soient cohérentes.

1) Confirmer que chaque programme et chaque instruction requis par la fiche de programme ont été complétés.

2) Une fois le traitement terminé, il est nécessaire de vérifier si la forme de la pièce répond aux exigences et, en même temps, d'effectuer une auto-vérification de la taille de la pièce selon le dessin des pièces détachées ou le dessin du processus pour trouver des erreurs dans temps.

3) Vérifiez s'il y a des anomalies dans chaque position de la pièce. Si vous avez des questions, informez-en le chef d’équipe NC.

4) Lorsqu'une pièce plus grande est déchargée de la machine, le chef d'équipe, le programmeur et le chef d'équipe de production doivent en être informés.

5) Faites attention à la sécurité lorsque la pièce est déchargée de la machine, en particulier lorsqu'une pièce plus grande est déchargée de la machine, la pièce et la machine NC doivent être bien protégées.

Qualité de surface du polissage :

1) Noyau du moule, insert

2) Mâle en cuivre

3) Évitez tout espace vide au niveau du trou de la tête de support de la plaque à broches supérieure, etc.

4) Éliminer les marques de vibrations

Dimensions du polissage :

1) Les dimensions mesurables doivent être strictement auto-vérifiées après le traitement

2) L'usure des outils doit être prise en compte lors d'un traitement à long terme, en particulier au niveau de la position de scellement et des autres arêtes de coupe.

3) De nouveaux outils en carbure doivent être utilisés autant que possible pour le polissage.

4) Déterminer l'économie de moule après polissage en fonction des exigences de traitement

5) Confirmer la qualité de la production et la qualité après traitement

6) Contrôler l'usure de l'outil pendant le traitement de la position de scellage en fonction des exigences de traitement

1) Confirmez l'état de fonctionnement de l'équipe, y compris l'état de traitement, l'état du moule, etc.

2) Confirmez si l'équipement fonctionne normalement pendant le quart de travail.

3) Autres remises et confirmations, y compris dessins, fiches de programme, outils, gabarits, agencements, etc.

Organisation du lieu de travail

1) Suivez les exigences 5S.

2) Les outils, jauges, accessoires, pièces à usiner, outils, etc. sont classés et placés proprement.

3) Nettoyage des machines-outils.

4) Nettoyage du sol du lieu de travail.

5) Retour des outils traités, des outils inutilisés et des outils de mesure à l'entrepôt.

6) Envoi des pièces traitées au contrôle qualité ou aux services concernés.