Des automobiles aux machines industrielles, les engrenages sont des composants essentiels d'une multitude de systèmes mécaniques. Ils assurent le transfert de puissance. Leur fabrication exige une grande précision et présente souvent des défis. C'est là qu'intervient la découpe d'engrenages par machines CNC.

Les machines CNC utilisent des instructions programmées pour tailler les engrenages et atteindre une précision extrême. Elles éliminent ainsi toute intervention manuelle et toute erreur, et garantissent le respect des spécifications requises. L'usinage CNC peut être utilisé aussi bien pour les conceptions sur mesure que pour la production à grande échelle.

Différents outils et techniques sont généralement utilisés pour l'usinage des engrenages. Certains se concentrent sur l'ébauche, d'autres sur le lissage. La connaissance de ces techniques vous aidera à choisir le procédé le plus adapté à vos besoins.

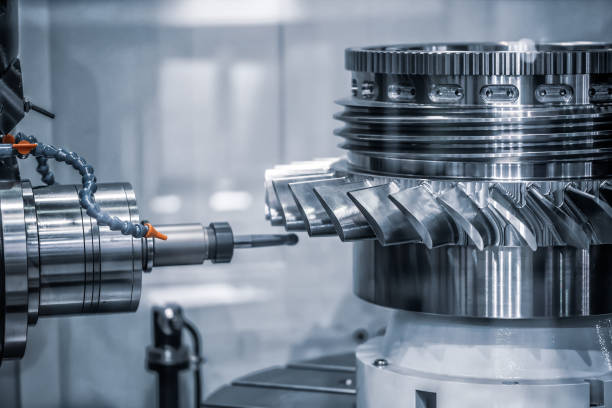

Le taillage d'engrenages sur machine CNC est un procédé soustractif. Il commence généralement par une pièce métallique massive, dont des morceaux de matière sont retirés à l'aide d'outils de coupe spécialisés. L'objectif final est de produire des engrenages aux profils et dimensions de dents spécifiques.

La principale différence entre l'usinage manuel et l'usinage semi-automatique réside dans la programmation préalable de ce dernier. L'automatisation du système garantit la régularité, même pour les engrenages complexes. Le logiciel détermine le positionnement de l'outil, la vitesse de coupe et la profondeur, pour une précision maximale.

L'interpolation des coordonnées polaires est utile pour certaines techniques de coupe. Les engrenages droits, hélicoïdaux, coniques et à vis sans fin ont des exigences de coupe différentes en raison de leurs formes distinctes. machines CNC sont capables de produire des engrenages qui fonctionnent bien avec l'ensemble du système mécanique.

Les ingénieurs concepteurs construisent les engrenages, et le logiciel de CAO conçoit les interfaces tandis qu'il crée les conditions pour les plans numérisés sur les machines. Le système automatisé accélère la production et réduit également le risque d'erreurs.

Avant l'automatisation, le taillage des engrenages était un processus exigeant en main-d'œuvre. De plus, chaque engrenage était produit de manière légèrement différente, ce qui entraînait des irrégularités de performance.

Les machines CNC garantissent la fiabilité de tous les engrenages et sont essentielles à la précision de leur fabrication. Des tâches critiques pour les performances, comme un bruit maximal, des vibrations et des pannes complètes des machines, peuvent survenir en cas d'engrenages insuffisants ou mal taillés.

Des centaines d'engrenages peuvent être fabriqués avec une seule configuration et sous une supervision minimale. Cette efficacité permet de réduire les coûts tout en respectant les normes de qualité d'usine.

L'usinage d'engrenages par machine CNC permet de minimiser les pertes de matière. Le logiciel calcule la méthode d'usinage la plus efficace, garantissant une utilisation optimale des matières premières. De plus, il rend les pratiques d'usinage CNC respectueuses de l'environnement, car les coûts sont réduits et les pratiques durables sont encouragées.

L'industrie manufacturière moderne utilise diverses machines CNC pour la fabrication d'engrenages.

fraiseuses CNC Fonctionnement à l'aide d'outils de coupe rotatifs rapides. Ces outils éliminent la matière des blocs de métal bruts. Le profilage des engrenages présente des formes dimensionnelles précises, conformes à des spécifications strictes.

Le procédé de fraisage permet aux fabricants de créer facilement des engrenages uniques. Les paramètres de coupe sont ajustés. Par exemple, grâce à un contrôle précis des broches, de l'avance et de la profondeur de coupe, les ingénieurs peuvent produire des engrenages de qualité standard. Le fraisage CNC offre une flexibilité exceptionnelle, idéale pour la création de prototypes et la fabrication d'engrenages en petites et moyennes séries.

Les modèles avancés sont dotés d'un contrôle multiaxes. Les géométries d'engrenages exigeant une grande complexité sont possibles grâce aux machines à 5 axes. Ces machines permettent de réduire les délais de production et d'optimiser la précision grâce à leur capacité à limiter les mouvements d'objets.

Les opérations de finition secondaire sont réalisées grâce à des fraiseuses CNC. Après la première opération de façonnage, une seconde passe de fraisage permet d'obtenir des dents d'engrenage lisses, réduisant ainsi les frottements et l'usure.

Les composants d'engrenages cylindriques nécessitent Tours CNC En tant qu'équipement essentiel, un tour fonctionne différemment des autres machines, car il fait tourner l'ébauche d'engrenage tandis qu'un outil enlève de la matière à sa surface.

Les tours sont particulièrement adaptés à la production d'arbres, de poulies et d'engrenages à vis sans fin. Grâce à leur rotation continue, leurs outils de coupe effectuent des opérations uniformes, ce qui permet d'obtenir une qualité de surface élevée et des dimensions précises.

Les tours modernes utilisent des systèmes d'outillage motorisé pour combiner les opérations de tournage et de fraisage CNC au cours d'une même série de production. Cette combinaison élimine le recours à des technologies d'usinage indépendantes et accélère la production tout en augmentant les performances opérationnelles.

Le secteur aéronautique, tout comme l'industrie automobile, s'appuie fortement sur les tours CNC pour leurs opérations haute performance. Les machines modernes peuvent fournir des résultats précis et prévisibles, essentiels à la fabrication de composants d'engrenages critiques.

Le taillage par fraise-mère est la méthode la plus efficace pour la fabrication d'engrenages. L'outil de taillage tourne pendant la coupe des dents de l'engrenage grâce à un contact continu avec la pièce pendant le processus de mise en forme.

Le système machine permet de produire tous types d'engrenages, tels que des engrenages droits, hélicoïdaux et à vis sans fin. Ce procédé assure une répartition uniforme des dents et garantit un engrènement réussi.

La production en série est rendue possible grâce au taillage par fraise-mère, car il permet la coupe simultanée de plusieurs engrenages. Le contact continu entre les outils de taillage et la pièce pendant l'usinage réduit l'usure de l'outil et améliore l'efficacité de fabrication par rapport au taillage par coupe intermittente.

Les machines à tailler actuelles intègrent des systèmes de chargement robotisés dans leurs fonctions automatisées. La production en grande série devient possible. De plus, l'interaction avec l'opérateur est limitée pour maintenir une qualité constante sur de grandes quantités de production.

La fabrication d'engrenages nécessite la rectification comme dernière étape pour obtenir des profils de dents précis et une excellente qualité de finition. Les rectifieuses CNC utilisent des meules abrasives pour éliminer les petits défauts à la surface des engrenages.

Ces machines offrent une précision exceptionnelle, même au micromètre près. Les secteurs de l'automatisation et de l'aéronautique font largement appel à la rectification CNC pour répondre à leurs exigences élevées en matière de composants d'engrenages.

De plus, la rectification prolonge la durée de vie des engrenages grâce à sa capacité à réduire les frottements. Par conséquent, elle entraîne généralement une usure moindre du matériau au fil du temps. Le procédé de fabrication permet une meilleure réduction, essentielle au fonctionnement à grande vitesse des engrenages.

Les rectifieuses modernes utilisent des fonctions de mesure autonomes. La vérification des dimensions des engrenages en temps réel permet aux machines de modifier les paramètres en cours de fonctionnement. Ainsi, les fabricants peuvent obtenir une précision parfaite et une production homogène.

Les techniques de taillage d'engrenages CNC couvrent plusieurs approches pour façonner différents types d'engrenages. Le secteur de l'usinage CNC actuel repose sur diverses normes de fabrication. Examinons quelques-unes des options les plus courantes.

La production en série d'engrenages extérieurs devient très efficace grâce au procédé de taillage. La fabrication des dents d'engrenages repose sur une fraise mère, qui synchronise la rotation avec la pièce pour obtenir des coupes précises.

Elle est utilisée pour la fabrication d'engrenages droits, hélicoïdaux et à vis sans fin. Les machines à tailler à commande numérique permettent d'optimiser la vitesse de rotation de l'outil, l'avance et la profondeur de coupe, ce qui permet d'obtenir des profils d'engrenages précis.

Les machines à tailler par fraise-mère CNC changent automatiquement les profils d'engrenage car elles optimisent leurs processus de coupe en fonction des types de matériaux et des spécifications de dureté.

L'opération de taillage d'engrenages permet de fabriquer avec précision des composants d'engrenages externes et internes. La formation des dents s'effectue grâce au mouvement progressif d'un outil de coupe alternatif.

Le façonnage permet de produire des engrenages internes et des contours complexes. Ces types d'engrenages ne peuvent pas être développés efficacement par taillage. Les fabricants utilisent largement le façonnage pour les systèmes d'engrenages planétaires et les assemblages mécaniques compacts.

L'adaptabilité constitue l'un des avantages cruciaux des procédés de façonnage. La fraiseuse CNC offre une flexibilité permettant de gérer diverses dimensions d'engrenages, combinée à des conceptions de dents multiples, permettant ainsi de réaliser des agencements d'engrenages complexes. Le façonnage est plus long que le taillage par fraise-mère. Il est donc particulièrement adapté à la fabrication d'engrenages à petite échelle pour des applications spécialisées.

Le brochage permet des opérations précises et rapides pour la réalisation de rainures de clavette, de cannelures et d'engrenages spéciaux. Ce procédé utilise un outil denté qui se déplace en ligne droite le long de la pièce pour créer les caractéristiques du profil cible.

En général, c'est dans la fabrication d'engrenages robustes destinés aux industries aérospatiale et automobile que cette technologie est la plus performante. Les machines à brocher CNC offrent des résultats précis et des opérations fiables qui leur permettent de fabriquer des composants critiques pour moteurs et transmissions.

Le produit final est obtenu par meulage. Ce procédé élimine les petits défauts de surface, ce qui améliore le rendement des engrenages et réduit le bruit de fonctionnement.

Voici les industries courantes qui utilisent des engrenages pour plusieurs composants.

La production automobile repose en grande partie sur l'usinage d'engrenages CNC. La précision des engrenages assure une transmission fluide, ce qui réduit les frottements et l'usure. Des engrenages de haute qualité améliorent non seulement la consommation de carburant, mais aussi la longévité des véhicules. Les machines-outils CNC produisent des engrenages différentiels, des engrenages de transmission et des engrenages d'arbre à cames tout en conservant des dimensions précises.

L'industrie aérospatiale a besoin de composants d'engrenages légers et robustes pour ses opérations. L'usinage CNC permet de produire des pièces répondant aux exigences dimensionnelles précises, essentielles à la sécurité des vols. Les engrenages utilisés dans la technologie aérospatiale doivent résister à des contraintes élevées et à des températures stables. Les opérations de rectification et de taillage d'engrenages CNC produisent des résultats parfaits pour les moteurs d'avion et les systèmes de navigation.

Les centres d'usinage permettent la production d'engrenages pour machines industrielles exigeant une capacité de charge élevée. Les engrenages utilisés dans les équipements de construction, d'exploitation minière et agricole doivent être robustes et générer un couple élevé. L'usinage CNC permet de fabriquer des engrenages résistants aux charges élevées dans des conditions environnementales difficiles.

Choisir la machine à tailler les engrenages idéale ne se limite pas à l'acquisition d'une broche à grande vitesse. Le choix d'une machine repose sur trois critères principaux : la précision, la durabilité et l'efficacité opérationnelle. Voici les aspects à prendre en compte avant de faire votre choix.

Toutes les machines CNC réagissent différemment lors de l'usinage des matériaux. Une machine travaillant l'acier trempé nécessite des broches à couple élevé et des outils de coupe robustes en carbure ou en CBN. Les matériaux métalliques, notamment l'aluminium et le laiton, nécessitent des paramètres de revêtement et d'avance spécifiques pour éviter leur dégradation. Les systèmes de refroidissement jouent un rôle essentiel, car ils contribuent à prévenir le gauchissement des matériaux dû à la chaleur.

Les engrenages exigent une précision extrême. Un écart de 5 microns (0,005 mm) entraîne une défaillance opérationnelle dans les scénarios haute performance. Les équipements CNC de pointe intègrent des systèmes servo. Ceux-ci fonctionnent en boucle fermée avec des fonctions d'étalonnage laser pour un tolérancement précis. Les équipements, composés de vis à billes et de moteurs à entraînement direct, réduisent le jeu en maintenant une précision constante tout au long de la coupe de chaque dent.

Votre entreprise doit-elle produire des dizaines de milliers d'engrenages chaque jour, en séries spécialisées mais limitées ? Les machines CNC utilisées par les fabricants à grande échelle nécessitent des changeurs d'outils automatiques (ATC) associés à des systèmes de chargement/déchargement robotisés. Les machines hybrides intégrant des fonctions de taillage et de rectification minimisent le nombre de réglages de fabrication. La meilleure option pour la fabrication d'engrenages sur mesure ou de prototypes repose sur des machines flexibles, dotées de capacités de programmation rapides et de fonctionnalités multidimensionnelles.

Les vibrations excessives des machines réduisent les performances des outils de coupe. Ces vibrations sont absorbées par un bâti rigide. Sa construction en fonte ou en composite polymère assure une précision de coupe optimale. Des guides linéaires de haute précision, associés à des portiques renforcés, empêchent toute déformation indésirable, essentielle à l'usinage d'engrenages à pas fin ou micro-engrenages.

Le logiciel qui pilote les machines est équivalent au matériel, car il détermine le résultat des opérations de taillage d'engrenages CNC. Les nouvelles machines utilisent des systèmes de contrôle par intelligence artificielle (IA) avec des capacités de mesure en temps réel et des algorithmes de maintenance prédictive automatisés. Les tâches de programmation pour la génération de profils d'engrenages complexes sont simplifiées grâce à des solutions logicielles CAO/FAO avancées. De plus, la connectivité IoT permet aux machines d'effectuer des diagnostics à distance, ce qui réduit les temps d'arrêt et améliore l'efficacité opérationnelle.

Machine CNC de découpe d'engrenages produit des engrenages de haute précision et de qualité supérieure. Chaque méthode de production, du fraisage au taillage, en passant par le façonnage et la rectification, permet de fabriquer des engrenages qui propulsent les opérations industrielles. Le secteur automobile, ainsi que l'aéronautique et la construction de machines lourdes, dépendent de ces engrenages pour un fonctionnement fiable dans toutes les situations exigeantes.

Lors du choix d'une machine à tailler les engrenages CNC, vous devez choisir entre des modèles avancés et prendre en compte leurs exigences particulières en matière de précision, d'efficacité et de durabilité. Un investissement réussi dans une machine à tailler les engrenages CNC nécessite une attention particulière au choix des matériaux, à la dureté de la machine, aux capacités d'automatisation et aux systèmes de contrôle de précision.