Les machines à commande numérique par ordinateur (CNC) jouent un rôle central dans la fabrication moderne. En automatisant numériquement les processus d'usinage, la technologie CNC a révolutionné les capacités de production. Deux des machines CNC les plus couramment utilisées sont les perceuses et les fraiseuses.

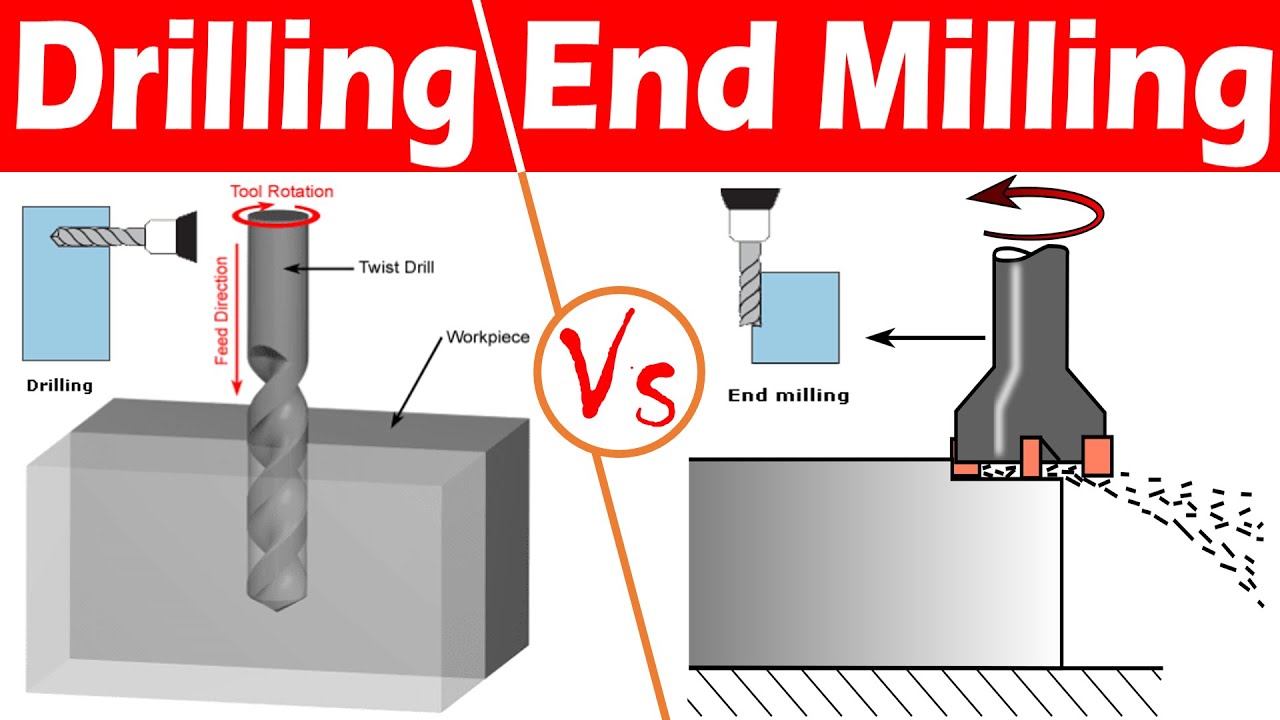

À première vue, les perceuses et les fraiseuses CNC peuvent sembler similaires : elles utilisent toutes deux des fraises rotatives pour enlever de la matière. Cependant, ces machines emploient des méthodes distinctes et excellent dans différentes applications.

Les perceuses et fraiseuses CNC présentent des différences considérables concernant leur enveloppe de travail, le type d'outils de coupe utilisés, la direction de coupe, etc. Comprendre ces différences clés permet d'adapter correctement la bonne machine CNC à l'application d'usinage.

Une différence essentielle entre les perceuses et fraiseuses CNC réside dans la taille de leur enveloppe de travail. L'enveloppe de travail indique la taille maximale de pièce qu'une machine CNC peut gérer.

Perceuses CNC ont généralement une enveloppe de travail plus petite, idéale pour percer des trous ou des cavités. Leur zone de travail peut varier de quelques pouces cubes à environ 25 pieds cubes. Cette taille compacte rend les perceuses CNC bien adaptées au perçage de trous dans des pièces de petite à moyenne taille.

Pendant ce temps, les usines CNC possèdent une zone de travail plus vaste couvrant plusieurs pieds cubes, voire plus de 1 000 pieds cubes. En accueillant des pièces plus grandes, Fraiseuses CNC peut prendre en charge des applications de surfaçage et d’usinage plus importantes. L'enveloppe de travail plus massive offre la course prolongée nécessaire aux fraises pour se déplacer sur de grandes pièces.

Une autre différence fondamentale réside dans les outils de coupe utilisés. Comme leur nom l'indique, les perceuses CNC utilisent principalement des forets pour percer des trous ronds dans les pièces. Ils utilisent des forets hélicoïdaux ou divers forets spéciaux les mieux adaptés aux applications telles que le lamage, le fraisage, le surfaçage, etc. Ceux-ci permettent de percer avec précision des trous avec des diamètres et des profondeurs spécifiques.

Au lieu de forets, les fraiseuses CNC s'équipent de fraises en bout pour les opérations de coupe. Les fraises en bout ont un fond plat et sont dotées d'arêtes de coupe carrées, arrondies ou à rayons d'angle. Les différents types de fraises en bout permettent de réaliser des opérations de dressage, de profilage, de rainurage, de poche, de gravure et de perçage (en plongeant verticalement comme un foret). Cette polyvalence convient aux fraises en bout pour les géométries de pièces plus complexes.

Les perceuses et fraiseuses CNC se différencient davantage en ce qui concerne leur direction d'usinage ou d'enlèvement de métal. Sur une perceuse, le foret rotatif s'approche de la face supérieure de la pièce fixe le long d'un axe Z vertical. Lorsque le foret entre en contact et perce la pièce, les copeaux de matériau se déchargent à travers les cannelures de l'outil vers le haut jusqu'à ce que la profondeur de trou souhaitée soit atteinte. Cette direction verticale de coupe convient aux perceuses CNC pour percer des cavités profondes.

En revanche, le fraisage CNC utilise une approche de coupe horizontale. La fraise tourne parallèlement à la surface de travail et se déplace latéralement sur une pièce fixe ou en rotation. Cette flexibilité de mouvement horizontal convient aux fraises en bout pour les opérations de surfaçage complexes telles que le fraisage de faces, le fraisage de plaques, le fraisage latéral et le fraisage de contours. La technique permet de créer des formes complexes par rapport à une plongée purement verticale.

Bien que leurs enveloppes de travail limitent la taille des pièces, les perceuses CNC offrent une précision et une efficacité inégalées lors du perçage des trous. Les fabricants de tous les secteurs adoptent la technologie de forage CNC pour divers besoins de forage de précision à petite échelle.

Le perçage CNC joue un rôle indispensable dans la fabrication de composants aéronautiques. Les pièces d'aviation nécessitent souvent de percer avec précision des milliers de petits trous pour les fixations, les conduites de carburant, le système hydraulique et d'autres assemblages. Un avion peut nécessiter à lui seul plus d’un million de rivets et de vis. Par conséquent, les usines aérospatiales utilisent des perceuses CNC pour produire en masse de minuscules trous avec une extrême cohérence dans les ailes, les fuselages, les turbines, les trains d’atterrissage et les gouvernes.

Grâce à l'automatisation, la CNC offre des vitesses de perçage et une répétabilité plus élevées que l'alésage manuel dans les usines aéronautiques. L'usinage de centaines de trous identiques par minute avec des tolérances serrées de diamètre et de profondeur minimise également le gaspillage de matière première. Grâce à leur fiabilité en matière d'alésage de précision, les perceuses CNC continuent d'être largement utilisées dans l'aviation.

La production de dispositifs médicaux utilise également largement des perceuses CNC. Des outils électriques chirurgicaux aux arthroplasties, les composants médicaux comportent généralement de petits trous complexes. Les implants de genou et de hanche, par exemple, intègrent de minuscules ouvertures, permettant une fixation dans la structure osseuse des patients. Le perçage CNC automatisé garantit que ces trous atteignent un dimensionnement approprié avec des parois lisses et propres, idéales pour le collage avec des tissus naturels ou du matériel de fixation.

Les forets dentaires nécessitent également un alésage CNC correspondant à l'anatomie dentaire. Les équipements de diagnostic hospitaliers tels que les cathéters disposent de canaux internes microscopiques pour l'administration de fluide, ce qui n'est possible que grâce à un perçage précis des trous CNC. En raison des exigences extrêmes de précision des soins de santé, les perceuses CNC constituent un appareil fondamental dans les ateliers de dispositifs médicaux.

En appliquant l'automatisation pour une cohérence sans erreur, le perçage CNC aide également la fabrication de télécommunications. Les cartes de circuits imprimés (PCB) des téléphones, routeurs et autres appareils électroniques exploitent de hautes densités de vias microscopiques entre les couches.

Ces interconnexions verticales en cuivre permettent ensuite de souder des composants tels que des résistances et des circuits intégrés. Grâce à la programmation numérique, les perceuses CNC produisent à plusieurs reprises des centaines de vias par PCB tout en évitant les désalignements provoquant des courts-circuits.

Les montres intelligentes et les châssis de smartphones ont en outre besoin de boutons et de ports pour les composants d'interface tels que les prises de charge, les cartes SIM, les haut-parleurs et les appareils photo. Utilisé pour percer proprement des trous correspondants dans le boîtier d'un téléphone des milliers de fois, le perçage CNC est essentiel à la fabrication de produits de communication de masse.

Alors que les perceuses CNC se spécialisent dans le perçage de trous précis, les fraiseuses CNC ont des capacités pour une fabrication de pièces beaucoup plus robustes et complexes. Les fabricants du monde entier adoptent la technologie de fraisage pour améliorer la précision et la flexibilité de l'usinage, produisant ainsi des composants de toutes tailles.

Une application majeure du fraisage CNC est la fabrication de matrices et de moules. Les matrices et les moules sont des outils personnalisés utilisés pour la réplication en masse de pièces en plastique et en métal dans presque toutes les industries. Tout le monde, des constructeurs automobiles aux producteurs de jouets en passant par les fabricants d'étuis pour smartphones, a besoin de matrices et de moules pour une mise en forme rapide et cohérente des pièces.

La fabrication de ces matrices et moules nécessite un fraisage CNC. Les moules nécessitent un nettoyage rapide et précis des cavités de différentes tailles correspondant aux géométries de produits prévues. Seules les fraiseuses CNC ont la capacité d'enveloppe de travail et la direction dynamique de la fraise pour éliminer ces grands vides plus rapidement que ne le permet l'usinage manuel.

La cohérence garantit également que chaque pièce moulée a des dimensions identiques. Par conséquent, la combinaison de puissance, de vitesse et de précision de la CNC en fait un élément essentiel de la création de matrices et de moules.

Le secteur aérospatial utilise également des usines CNC pour les composants d’avions plus gros. Le fraisage de nervures d'ailes, de cadres de fuselage, de carters de turbine et de pièces forgées de train d'atterrissage plus grandes nécessite un enlèvement de matière important sur de grandes surfaces et des vides profonds.

Les fraiseuses CNC utilisant un mouvement dynamique de coupe horizontal et vertical facilitent le travail des énormes demandes d'enlèvement de métal présentes sur les forets.

L'usinage de disques de turbine capables de résister à des vitesses de rotation extrêmes nécessite en outre des fraiseuses respectant des tolérances strictes.

La CNC permet aux programmeurs de saisir les tolérances aérospatiales spécifiquement requises pour façonner avec précision ces pièces rotatives critiques pour la sécurité. L’aviation dépend donc largement du fraisage, tant pour le prototypage que pour la production.

Les applications de fraisage CNC s'étendent même à la fabrication de remplacements médicaux permanents. La production d’implants métalliques de genou, de hanche et dentaires nécessite un enlèvement important de matière sur mesure à partir d’ébauches de cobalt, de titane et de chrome de qualité médicale.

La complexité des formes anatomiques nécessite de sculpter chaque substitut articulaire, ce qui est essentiellement un projet unique nécessitant un machiniste manuel, potentiellement des semaines par pièce.

Cependant, les logiciels modernes de CAO/FAO permettent la programmation de trajectoires d'outils CNC personnalisées pour chaque implant. En s'adaptant à n'importe quelle taille de modèle anatomique dans leur zone de travail, les fraiseuses CNC usinent des implants personnalisés en quelques heures.

La rationalisation de la fabrication se traduit directement par des chirurgies de remplacement articulaire plus abordables et plus rapides dans le monde entier. La technologie de fraisage a donc joué un rôle déterminant en permettant à des millions de personnes de retrouver leur mobilité.

Grâce à une compréhension des différences fondamentales entre les perceuses et fraiseuses CNC et de leurs rôles réels, les ingénieurs peuvent faire des choix éclairés entre les deux technologies en fonction des besoins de l'application. Plusieurs considérations guident l’adéquation appropriée des pièces à l’un ou l’autre processus de machine.

Lorsqu'il s'agit de tolérances dimensionnelles et géométriques particulièrement serrées, le perçage CNC s'avère généralement le processus supérieur. L'approche verticale des forets permet de plonger en douceur de minuscules trous à quelques millièmes de pouce près, même lors d'un forage de plusieurs pouces. De nos jours, les micro-forets avancés peuvent atteindre à plusieurs reprises des tolérances aussi infimes que +/- 0,005 pouces.

Les fraises traçant des trajectoires latérales régies par des vis à billes introduisent intrinsèquement un certain jeu. Ainsi, bien que tout à fait acceptables pour la plupart des composants, les pièces certifiées aéronautiques et médicales avec peu de marge de déviation tendent vers un perçage CNC de précision. La programmation d'avances et de vitesses appropriées pour les paires d'outils et de matériaux prévues optimise également la précision du perçage.

Les applications exigeant un alésage angulaire bénéficient également des perceuses CNC. Le perçage incliné introduit une déviation de l'outil sans fixation appropriée. Cependant, diverses techniques de perçage CNC, telles que le perçage orbital, mettent en œuvre une rotation de la pièce pour accéder aux trous nécessitant une orientation hors perpendiculaire. Cela compense parfaitement la flexion de la fraise lors d'un fonctionnement même légèrement hors axe.

Cependant, les angles obliques étendent les capacités du fraisage. L'approche horizontale voit les fraises en bout dévier lorsqu'elles sont plongées au-delà de la verticale.

Les outils fragiles risquent également de se casser et de tenter un rainurage angulaire trop ambitieux. Ainsi, là où les parois des trous nécessitent une orientation précise, les forets CNC ont l'avantage de garantir la stabilité de l'usinage angulaire.

Lorsqu’il s’agit de matériaux exotiques et difficiles à usiner comme les alliages de titane et les Inconels, le fraisage s’avère souvent mieux adapté. L'action d'amincissement des copeaux de la méthode de fraisage dynamique crée des copeaux plus petits et plus faciles à gérer, même dans les métaux gommeux, malgré la tendance du perçage à durcir les matériaux. Les sections transversales plus grandes des outils de fraisage résistent également mieux aux températures élevées et à la fracture.

Cependant, lorsqu'il s'agit de matériaux composites comme la fibre de carbone ou le G10, le perçage CNC est souvent préférable. La nature sensible et fragile des composites risque de se délaminer et de se fissurer sous les charges de cisaillement d’une fraise. Pendant ce temps, les forets plongent proprement à travers les composites en couches, bien qu'ils nécessitent des cycles de perçage par débourrage. Ainsi, les propriétés des matériaux guident la sélection des outils.

Pour la production en petits lots où la réduction des réglages par rapport aux taux d'enlèvement de métal purs est plus importante, les perceuses CNC simplifient également la planification. Les outils à changement rapide, les navettes de palettes et les fixations de pièces permettent de garder plusieurs forets et pièces brutes prêts pour un usinage automatisé à tir rapide. Les opérateurs minimisent alors les interventions manuelles entre les cycles de forage à court terme.

À l’inverse, compte tenu de la taille de leur enveloppe de travail, les usines CNC exigent intrinsèquement davantage de réexamen des dispositifs de maintien du travail par opération. Les ingénieurs doivent également tenir compte de la possibilité que les fraises en bout plus grandes nécessitent un remplacement en raison de l'usure des outils sur des séries de production plus longues. Ces considérations ne font que prolonger les délais de programmation et de configuration du fraisage.

Les contraintes budgétaires jouent également un rôle dans le choix entre les solutions de forage et de fraisage. Les centres d'usinage verticaux CNC (VMC) offrent une polyvalence exceptionnelle, combinant à la fois des capacités de perçage et de fraisage pour des pièces plus petites. Mais les entreprises qui commencent tout juste à adopter la CNC feraient peut-être mieux d’implémenter des machines distinctes à la place.

Les perceuses CNC dédiées coûtent nettement moins cher que les fraiseuses CNC robustes avec tous les axes de positionnement nécessaires au fraisage complexe. La nature réduite du forage diminue également en raison des investissements en montage, en outillage et en formation.

Tout en offrant moins de flexibilité que le VMCS, le perçage CNC à faible coût améliore néanmoins la production au-delà des processus manuels pour les startups. Ensuite, lorsque les moyens le permettent, un fraisage plus avancé devient abordable.

Tout en améliorant déjà considérablement la flexibilité de fabrication par rapport aux méthodes manuelles, les perceuses et fraiseuses CNC continuent de voir des innovations améliorer encore leurs capacités. Les ingénieurs en machines prévoient plusieurs voies de mise à niveau permettant à la technologie de perçage et de fraisage CNC de nouvelle génération de dépasser les barrières actuelles.

Une avancée à venir combine les capacités de perçage et de fraisage dans des plates-formes CNC multitâches uniques. Plutôt que de choisir entre des centres de perçage ou de fraisage autonomes, les machines hybrides intègrent le meilleur des deux technologies. L'intégration associe une puissance de fraisage lourde à des compétences de perçage délicates mais précises, exigeant autrement des machines séparées.

Pour les petits ateliers où l'espace au sol est limité, les fraiseuses et perceuses hybrides éliminent le besoin de montages en double, de sièges de programmation CAM et d'exigences de stockage. Le multitâche condense également la production en une seule configuration rigide.

La flexibilité signifie passer du mode fraisage au mode perçage en quelques minutes grâce à des changements d'outils faciles sans perturber les alignements de maintien de la pièce. L'automatisation et la stabilité de la configuration se traduisent ainsi par des temps de changement plus rapides et une précision améliorée.

La technologie de perçage et de fraisage CNC vise à maximiser les cycles d’usinage sans surveillance sans pilote. Grâce à des systèmes surveillant en permanence l'usure des outils, l'entretien des machines et l'état des fixations, les configurations appropriées permettront de percer ou de fraiser de manière autonome 24h/24 et 7j/7. La suppression de la dépendance en matière de main-d'œuvre promet des temps de disponibilité horaires importants des machines, rivalisant avec les CNC à opération unique plus simples comme les découpeuses laser et à jet d'eau.

D’autres améliorations de productivité pourraient survenir grâce à l’intégration du chargement/déchargement robotisé des pièces. Le changement automatisé des pièces hors ligne minimiserait les pauses coûteuses entre les cycles d’usinage. Associées à une surveillance intelligente pour la gestion des outils et à la maintenance prédictive, ces solutions marquent un progrès majeur, en éliminant la surveillance manuelle redondante.

Les perceuses et fraiseuses CNC servent chacune à des fins importantes et distinctes dans la fabrication. Les perceuses CNC excellent dans l'alésage répété de petits trous de précision grâce à leur approche verticale, tandis que les capacités de coupe horizontale dynamique des fraiseuses permettent d'usiner des pièces plus grandes et plus complexes.

Des facteurs tels que les exigences de tolérance, les angles, les matériaux, les changements de version et les coûts guident les ingénieurs dans la sélection d'un processus plutôt qu'un autre pour une application de production donnée. Pourtant, les innovations dans les machines multitâches combinant à la fois le perçage et le fraisage offrent désormais aux entreprises des solutions flexibles dans des espaces d'atelier uniques.