Dans le domaine de l’usinage, où la précision et l’efficacité règnent en maître, le choix entre différentes techniques peut avoir un impact significatif sur le résultat du processus. L’une de ces décisions cruciales concerne le choix des techniques de fraisage. Le fraisage en montée et le fraisage conventionnel sont les deux principaux concurrents dans ce domaine. En approfondissant ces techniques, nous dévoilons les subtilités qui régissent leur fonctionnement, comprenons leurs avantages et leurs inconvénients, explorons les facteurs influençant leur sélection et analysons des comparaisons de performances réelles.

À la base, le fraisage est un processus d'enlèvement de matière qui implique l'élimination des matériaux indésirables d'une pièce à usiner pour atteindre la forme et les dimensions souhaitées ou requises. La technique choisie à cet effet joue un rôle central dans l’élaboration du résultat final. Les techniques de fraisage peuvent globalement être classées en deux camps : le fraisage en montée et le fraisage conventionnel. Ces techniques se caractérisent par leurs stratégies de coupe distinctes et les forces résultantes qu'elles imposent à la pièce.

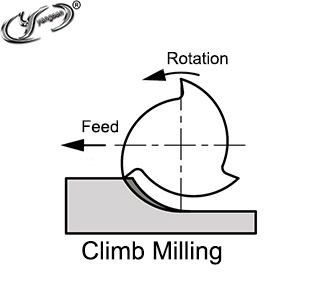

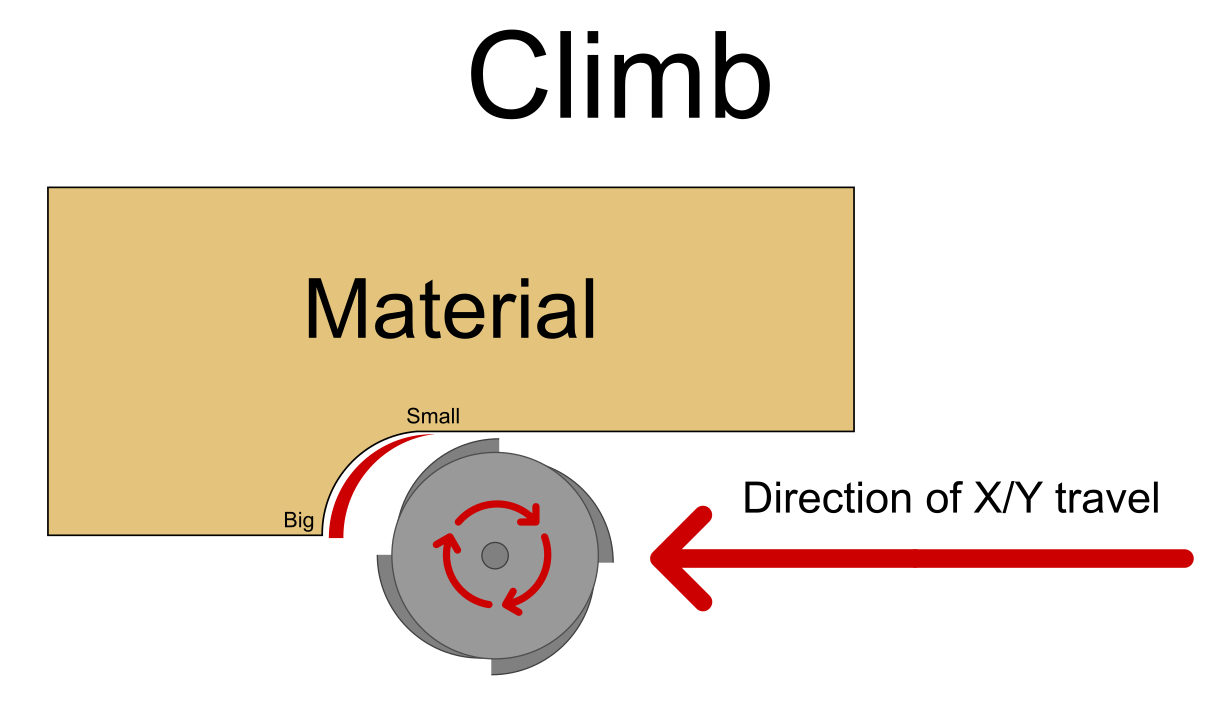

Le fraisage en montée, également connu sous le nom de « fraisage vers le haut » ou « fraisage dans le sens opposé », implique la rotation de l'outil de coupe dans le sens inverse du mouvement de la pièce. Dans cette technique, la fraise engage le matériau au point le plus épais et réduit progressivement la profondeur de coupe au fur et à mesure de sa progression. Le mécanisme s'apparente à une action « d'escalade », où l'outil avance dans le matériau à l'encontre de son mouvement.

Lors du fraisage en avalant, les forces de coupe poussent la pièce dans le montage ou la table, minimisant ainsi la déviation et le broutage de l'outil. Cela conduit à une réduction du stress sur l’outil, prolongeant ainsi sa durée de vie. Comme les forces de coupe sont dirigées vers la pièce à usiner, l’usure et la casse des outils sont considérablement atténuées, ce qui entraîne moins de remplacements d’outils et une meilleure rentabilité.

L'action de coupe plus douce du fraisage en montée génère des copeaux plus fins et réduit la propension à la formation d'arêtes accumulées. Ceci conduit à son tour à une finition de surface améliorée du composant usiné. Les industries qui exigent une qualité de surface exceptionnelle, comme l'aérospatiale et la fabrication médicale, trouvent le fraisage en avalant particulièrement avantageux.

L'action de coupe contrôlée du fraisage en montée minimise les vibrations et les vibrations, améliorant ainsi la précision de l'usinage et la qualité globale de la pièce. Dans les applications de haute précision où les tolérances sont serrées et où la précision dimensionnelle est primordiale, les avantages de la réduction des vibrations sont indispensables.

L'élimination du jeu dans le fraisage en montée permet des vitesses d'avance plus élevées, facilitant ainsi des taux d'enlèvement de matière accrus. Cela se traduit par une productivité et une efficacité opérationnelle accrues, faisant du fraisage en avalant un choix optimal pour les industries qui exigent un enlèvement de matière rapide, comme la fabrication automobile et la construction de machines lourdes.

Grâce aux forces de coupe dirigées minimisant le mouvement de la pièce, le fraisage en avalant réduit considérablement l'énergie dépensée pour surmonter l'inertie de la pièce. Cela se traduit par une consommation d’énergie réduite, contribuant ainsi à des pratiques de fabrication économes en énergie.

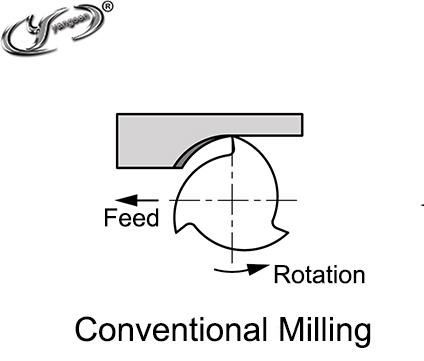

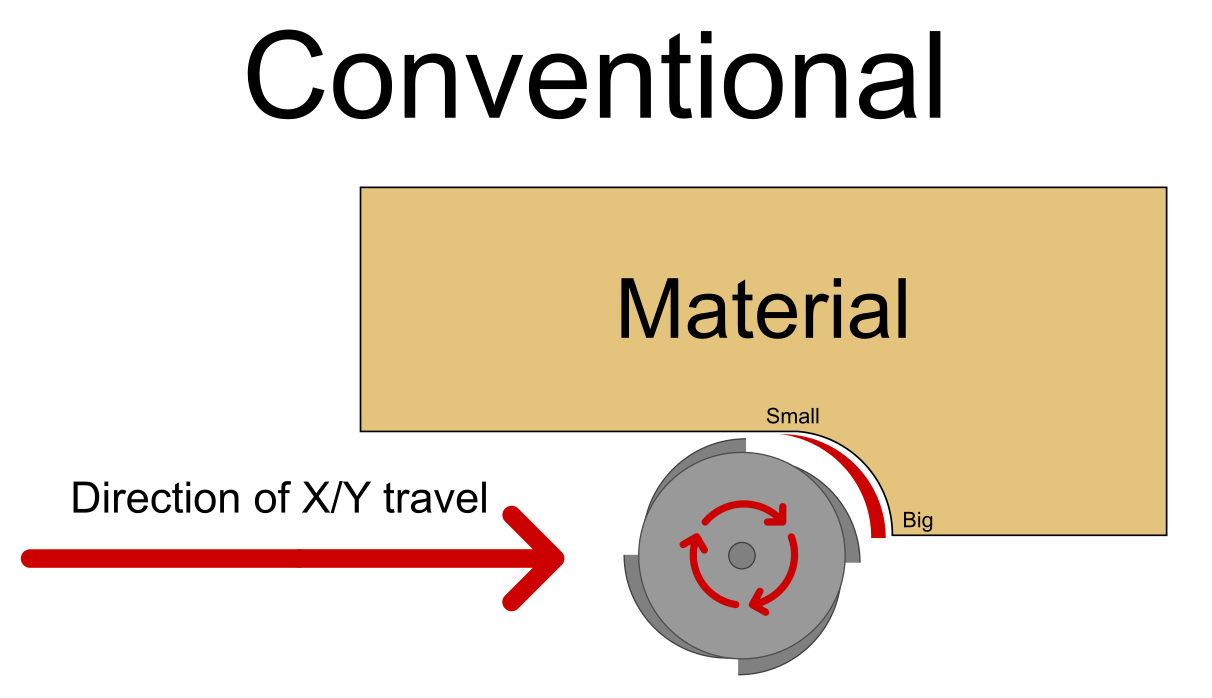

Le fraisage conventionnel, également appelé « fraisage vers le bas » ou « fraisage dans la même direction », implique la rotation de l'outil de coupe dans le même sens que le mouvement de la pièce. Ici, la fraise pénètre dans le matériau à son point le plus fin et augmente progressivement la profondeur de coupe au fur et à mesure de sa progression. L'action de coupe ressemble à un mouvement de « retrait », dans lequel l'outil s'éloigne de la trajectoire du matériau.

La visibilité de la zone de coupe constitue un avantage certain dans le fraisage conventionnel. Comme le mouvement de la fraise s'aligne sur le mouvement de la pièce, les opérateurs bénéficient d'une meilleure visibilité sur le processus de coupe. Cela rend le fraisage conventionnel particulièrement adapté aux géométries complexes et à l'usinage de précision.

L'action de coupe initiale du fraisage conventionnel implique des forces inférieures à celles du fraisage en montée. Cela entraîne une réduction des risques de mouvement ou de déplacement de la pièce lors de l'engagement initial. Pour les pièces délicates ou les situations où les options de fixation sont limitées, le fraisage conventionnel offre une stabilité accrue.

L'entrée progressive dans les caractéristiques du matériau du fraisage conventionnel minimise le risque de casse de l'outil, en particulier lors du travail avec des matériaux fragiles ou des géométries complexes. Cette approche progressive garantit que l'outil pénètre efficacement dans le matériau sans induire de concentrations de contraintes susceptibles de conduire à des fractures.

Le fraisage conventionnel génère moins de chaleur en raison de la coupe intermittenteaction. Ceci est particulièrement avantageux lorsque l'on travaille avec des matériaux sujets aux dommages thermiques, tels que les plastiques et les composites. En atténuant les problèmes liés à la chaleur, le fraisage conventionnel préserve l'intégrité du matériau et la précision dimensionnelle.

Le choix entre le fraisage en avalant et le fraisage conventionnel n'est pas arbitraire ; c'est une décision nuancée influencée par plusieurs facteurs. Parmi ces facteurs, trois aspects clés exercent une influence considérable :

Les propriétés du matériau de la pièce à usiner jouent un rôle crucial dans la détermination de la technique de fraisage optimale. Les matériaux durs et cassants pourraient bénéficier de l'entrée progressive du fraisage conventionnel pour éviter la casse des outils, tandis que les matériaux plus tendres pourraient tirer parti des avantages d'une usure réduite des outils dans le fraisage en avalant.

La géométrie de l'outil de coupe, la composition du matériau et le revêtement ont un impact sur le choix de la technique de fraisage. Les outils conçus pour résister aux forces du fraisage en avalant ou tirer parti des avantages du fraisage conventionnel améliorent l'efficacité et la précision du processus d'usinage.

La rigidité et la stabilité du fraiseuse sont essentiels pour déterminer quelle technique peut être utilisée efficacement. Les centres d'usinage modernes conçus avec une rigidité améliorée peuvent exploiter les avantages du fraisage en avalant, tandis que les configurations moins rigides peuvent s'orienter vers le fraisage conventionnel.

Dans le domaine des applications pratiques, le choix entre le fraisage en avalant et le fraisage conventionnel dépend des caractéristiques uniques de la tâche d'usinage à accomplir. Voici des scénarios où chaque technique excelle :

Les industries nécessitant un enlèvement de matière rapide, telles que la fabrication de machines lourdes et la production automobile, bénéficient de la capacité du fraisage en avalant à faciliter des vitesses d'avance plus élevées et une évacuation efficace des copeaux.

Pour les composants destinés à l'aérospatiale, aux dispositifs médicaux ou à l'électronique grand public haut de gamme, la propension du fraisage ascendant à générer des copeaux plus fins et à réduire la formation d'arêtes accumulées garantit une finition de surface supérieure.

Les matériaux délicats sujets à la fracture, comme la céramique et le verre, trouvent leur place dans la stratégie d'engagement progressif du fraisage conventionnel. De même, les composants aux géométries complexes qui exigent une visibilité améliorée bénéficient du mouvement de retrait du fraisage conventionnel.

Dans les cas où les options de fixation robuste des pièces sont limitées, le fraisage conventionnel offre une stabilité supplémentaire lors de l'engagement initial en raison de ses forces de coupe initiales plus faibles.

Lors du choix entre le fraisage en montée et le fraisage conventionnel, une évaluation complète de leurs performances est impérative. Chaque technique présente des avantages et des limites distincts, qui ont un impact significatif sur les résultats d'usinage. Vous trouverez ci-dessous une comparaison approfondie de leurs performances sur diverses fonctionnalités :

L'une des distinctions fondamentales réside dans le sens de coupe. Le fraisage en montée implique que la fraise tourne dans le même sens que le mouvement de la pièce, tandis que le fraisage conventionnel adopte une rotation de la fraise opposée au mouvement de la pièce.

En termes de finition de surface, le fraisage en remontée tend à donner des résultats supérieurs. Cela est attribué à sa propension réduite à la formation d’arêtes accumulées et à la génération de copeaux plus fins, ce qui se traduit par une surface plus lisse et plus raffinée sur le composant usiné.

La durée de vie de l'outil est une considération essentielle et le fraisage en avalant présente un avantage significatif à cet égard. Les outils utilisés dans le fraisage en avalant ont tendance à durer plus longtemps en raison d'une usure réduite et d'une déflexion réduite de l'outil. Cette longévité réduit non seulement la fréquence de remplacement des outils, mais améliore également la rentabilité.

La friction et la génération de chaleur jouent un rôle crucial dans l'usinage. Le fraisage en montée excelle en générant moins de friction et de chaleur par rapport au fraisage conventionnel. L'action de coupe contrôlée et la déviation minimisée de l'outil contribuent à réduire l'accumulation de chaleur, atténuant ainsi le risque de dommages thermiques à la fois à la pièce à usiner et à l'outil de coupe.

Les vibrations pendant l’usinage sont un autre paramètre critique. L'action de coupe plus douce du fraisage en montée se traduit par une réduction des vibrations, améliorant ainsi la précision de l'usinage et la qualité globale de la pièce, en particulier dans les applications où des tolérances serrées sont impératives.

Bien que le fraisage en montée offre divers avantages, sa contrôlabilité est plus exigeante. La tendance initiale de l'outil à s'enfoncer dans la pièce nécessite une configuration et un montage méticuleux pour l'atténuer. En revanche, le fraisage conventionnel offre une plus grande facilité de contrôle, notamment lors de l'engagement initial.

En ce qui concerne l'adéquation des matériaux, le fraisage en avalant fait preuve de polyvalence, s'adaptant efficacement aux matériaux durs et mous.Cette polyvalence en fait un choix privilégié pour un large éventail de tâches d'usinage. A l’inverse, le fraisage conventionnel est mieux adapté aux matériaux durs, car son entrée progressive dans la pièce est plus adaptée à ces matériaux.

Compte tenu du risque d'arrachement de la pièce, le fraisage en avalant présente une menace réduite. Des techniques de montage et de configuration appropriées atténuent considérablement le risque, le rendant ainsi adapté aux pièces minces et aux composants délicats.

Enfin, le choix entre les deux techniques dépend de l'opération d'usinage spécifique. Le fraisage en avalant trouve sa force dans les opérations de finition, notamment pour les matériaux durs et les pièces fines. En revanche, le fraisage conventionnel est bien adapté aux opérations d'ébauche impliquant des matériaux tendres et des pièces épaisses.

Fonctionnalité | Fraisage en montée | Fraisage conventionnel |

Sens de coupe | La fraise tourne exactement dans la même direction que la pièce à usiner | La fraise tourne dans le sens opposé à celui de la pièce à usiner. |

Finition de surface | Mieux | Pire |

Outil de la vie | Plus long | Plus court |

Friction et chaleur | Moins | Plus |

Vibration | Moins | Plus |

Contrôlabilité | Plus difficile | Plus facile |

Adéquation aux matériaux | Matériaux durs et mous | Matériaux durs uniquement |

Risque d'arrachement de la pièce | Moins | Plus |

Recommandé pour | Opérations de finition, matériaux durs, pièces fines | Opérations d'ébauche, matériaux tendres, pièces épaisses |

Avant de tirer une conclusion sur les deux types de fraisage, il est préférable de peser les avantages et les inconvénients des deux formes de fraisage.

· Produit une meilleure finition de surface : les copeaux sont éloignés de la fraise, ce qui contribue à réduire la friction et la chaleur. Cela contribue également à améliorer la durée de vie des outils.

· Améliore la durée de vie de l'outil : la réduction de la friction et de la chaleur contribue à prolonger la durée de vie de l'outil de coupe.

· Réduit la friction et la chaleur : les copeaux sont éloignés du couteau, ce qui contribue à réduire la friction et la chaleur. Cela contribue également à améliorer la durée de vie des outils.

· Moins de vibrations : les copeaux sont éloignés de la fraise, ce qui contribue à réduire les vibrations. Cela peut poser un problème pour les pièces délicates ou les pièces fabriquées à partir de matériaux fins.

· Moins susceptible de provoquer une traction de la pièce vers la fraise : les forces de coupe sont réparties plus uniformément, ce qui permet d'éviter que la pièce ne soit tirée vers la fraise.

· Plus facile à contrôler : les forces de coupe sont réparties plus uniformément, ce qui facilite le contrôle de la machine.

· Convient à une plus large gamme de matériaux : le fraisage conventionnel peut être utilisé aussi bien pour les matériaux durs que mous.

· Peut être utilisé pour les opérations d'ébauche et de finition : le fraisage conventionnel peut être utilisé pour les opérations d'ébauche et de finition, en fonction de l'état de surface souhaité.

· Peut être plus difficile à contrôler : la pièce à usiner peut être tirée vers la fraise, ce qui peut faire dévier l'outil.

· Ne convient pas à tous les matériaux : le fraisage en avalant ne doit pas être utilisé pour des matériaux très durs ou cassants, car cela pourrait provoquer l'écaillage ou la fissuration de la pièce.

· Produit un état de surface moins bon : les copeaux sont tirés vers la fraise, ce qui peut augmenter la friction et la chaleur. Cela réduit également la durée de vie de l'outil.

· Durée de vie de l'outil plus courte : L'augmentation de la friction et de la chaleur peut raccourcir la durée de vie de l'outil.

· Augmentation de la friction et de la chaleur : les copeaux sont tirés vers la fraise, ce qui peut augmenter la friction et la chaleur. Cela peut également faire vibrer la pièce.

· Plus de vibrations : Les copeaux sont tirés vers la fraise, ce qui peut faire vibrer la pièce. Cela peut poser un problème pour les pièces délicates ou les pièces fabriquées à partir de matériaux fins.

· Plus susceptible de faire vibrer la pièce : L'augmentation de la friction et des vibrations peut faire vibrer la pièce. Cela peut poser un problème pour les pièces délicates ou les pièces fabriquées à partir de matériaux fins.

Même si les avantages de chaque technique sont évidents, la sécurité reste une considération cruciale. Le fraisage en montée et le fraisage conventionnel comportent tous deux des considérations de sécurité uniques :

La propension du fraisage en montée à diriger les forces de coupe vers la pièce améliore ses avantages mais exige une vigilance accrue. Les opérateurs doivent garantir un montage sécurisé et surveiller de près le processus pour éviter tout mouvement excessif de la pièce et toute collision potentielle.

Les forces de coupe initiales plus faibles du fraisage conventionnel assurent la stabilité mais nécessitent une attention particulière lors de l'entrée dans le matériau. Les opérateurs doivent s'assurer que l'outil est correctement engagé pour empêcher le déplacement de la pièce.

Dans le domaine complexe du fraisage, le choix entre le fraisage en montée et le fraisage conventionnel dicte le rythme du processus. Les deux techniques ont leurs avantages et leurs inconvénients, et le choix optimal dépend d'une multitude de facteurs allant des propriétés des matériaux à l'usinage.exigences de précision. En maîtrisant les subtilités de chaque technique et en les alignant sur les nuances de vos besoins d’usinage, vous pouvez garantir l’exécution réussie de tâches d’usinage répondant aux normes les plus élevées d’efficacité, de précision et de qualité.