Avez-vous déjà entendu parler du fraisage ou du meulage pour obtenir un produit de la forme souhaitée ?

Le fraisage et le meulage impliquent des techniques d'usinage pour la fabrication de matériaux lisses en enlevant de la matière de la pièce dans l'industrie manufacturière. Ces procédés traitent une variété de matériaux, tels que le fer, le cuivre, l'aluminium, l'acier et les alliages métalliques.

Les deux processus sont similaires car ils éliminent les matériaux indésirables de la pièce à usiner, mais leur fonctionnement diffère. Les opérations d'usinage manipulent des matériaux durs comme les métaux. Quoi qu’il en soit, le fraisage et le meulage fonctionnent chacun de différentes manières.

Découvrons la différence entre le fraisage et le broyage et sachons lesquels sont les meilleurs.

Le fraisage implique un processus d'usinage de base qui utilise un outil de coupe pour passer contre une pièce fixe afin d'en couper les matériaux. Ses lames de coupe tournent et s'appuient contre la pièce. Cependant, la pièce est fixe, elle ne tourne donc pas au niveau du pivot.

Fraiseuses peut être horizontal ou vertical, usinant des surfaces irrégulières par perçage, alésage, coupe, filetage et rainurage. La fraiseuse la plus courante sur le marché est une fraiseuse verticale, également connue sous le nom de fraiseuse à colonnes et à genoux.

Selon les outils de fraisage, les processus de fraisage sont classés en deux types :

1. Fraisage du visage

2. Fraisage périphérique

Les deux types fonctionnent sur le même principe. Utilisez un outil de coupe rotatif pour séparer le matériau de la pièce.

Le centre d'usinage ou le tour est ajusté perpendiculairement à la pièce lors de l'exécution d'un processus de surfaçage. L'outil de coupe n'effectue pas l'action de fraisage ; seul son sommet est impliqué dans le processus. Il comporte des arêtes coupantes sur les côtés et la face, effectuant une action de coupe au coin de l'outil.

Ce type de fraisage est utilisé pour l'usinage de surfaces, en enlevant la matière de la pièce à travers des broches horizontales et verticales.

Parallèlement à la fraise se trouve la pièce à usiner. Contrairement au surfaçage, les côtés de la pièce effectuent également l'opération de retrait. Il utilise des broches horizontales pour retirer les gros matériaux de la pièce. L'outil de coupe comporte un bord coupant sur un seul côté s'étendant sur sa circonférence. La plupart du temps, les machinistes utilisent le fraisage périphérique pour les coupes profondes et les dents d'engrenage.

Découvrez les pièces des fraiseuses pour comprendre leur fonctionnement.

Le but principal de la colonne et de la base est de soutenir le reste des composants du fraiseuse.

Une selle est montée sur le genou pour soutenir la table de travail. Le genou est vissé verticalement, ce que l'on appelle une vis élévatrice. La table pivotante est fixée à la selle qui se déplace horizontalement.

La broche de la fraiseuse est un arbre pour tous les outils de coupe.

Une poutre horizontale, en surplomb ou sur bras, se trouve au sommet de la colonne. C'est un casting unique qui glisse sur les chaînes.

Les fraiseuses coupent les métaux pour produire des composants de différentes formes et tailles. Différentes pièces fonctionnent conjointement les unes avec les autres pour former un produit final usiné.

Alors, avant d’aller de l’avant, comprenons comment fonctionne la machine.

Une fraiseuse possède une table de travail sur laquelle les machinistes placent et fixent une pièce. La table de travail contrôle la pièce à usiner à partir de la fraise rotative. La fraise rotative se fixe à la broche et tourne à grande vitesse dans un mouvement de rotation.

Avec la rotation de la fraise, la pièce avance, retirant le métal de la surface grâce aux dents acérées de la fraise. Il coupe le matériau pour obtenir la forme souhaitée.

Une fois que vous comprenez le principe de fonctionnement du fraisage, il est plus facile de savoir qu'il est configuré et fonctionne. Découvrez les étapes utilisées dans les fraiseuses :

Avant le début du fraisage, les machinistes configurent correctement les outils pour obtenir les résultats souhaités. L’élément crucial en fraisage est l’outil de coupe. Il est monté sur l'arbre fixé à la broche.

Lorsque vous avez réglé les fraiseuses, le genou se déplace vers le bas pour ajuster sa position. Le réglage du genou dans la bonne position assure la stabilité de la machine.

Après avoir réglé tous les outils sur le fraiseuse, il est temps de serrer la pièce sur la table de travail. Il est serré rigidement avec les vis de serrage.

Avant de couper le matériau, un réglage du zéro est nécessaire pour obtenir la position exacte. Tous les points de contrôle, y compris la position de la selle et des genoux, doivent être mis à zéro pour éviter les erreurs et maintenir la précision.

C'est l'étape principale des fraiseuses. L'outil de coupe sur l'arbre se fixe à la broche. L'outil de coupe et la broche tournent autour de leur axe à grande vitesse.

Les outils de coupe continuent de tourner. Cependant, les pièces de la fraiseuse, y compris la table de travail, le genou et la selle, ont modifié la position de la pièce pour obtenir la position souhaitée.coupe et mise en forme.

Cette dernière étape vous permet d'obtenir la forme souhaitée du produit. L'axe de contrôle maintient la position de la pièce à usiner pour couper et retirer correctement les pièces métalliques. Lorsqu'il est découpé en forme, les outils de mouvement rotatif atteignent la position stationnaire.

Le fraiseuse vise principalement à éliminer les copeaux de matériaux durs et rugueux grâce à la rotation à grande vitesse des couteaux autour de l'axe.

Voici pourquoi le fraisage est effectué dans l'industrie de fabrication de matériaux :

1. Couper du métal

2. Surface lissante

3. Perçage de matériaux solides résistants (métaux)

Le fraisage présente de nombreux avantages, rendant les produits souhaités plus faciles que jamais. Les machines-outils de coupe sont efficaces, fiables et conviviales. Si votre fabrication n'a pas utilisé de fraiseuses, envisagez-les pour améliorer l'efficacité de l'opération.

Jetez un œil aux avantages de l’utilisation de fraiseuses :

1. Produire des formes complexes

2. Produire des petites et grandes pièces

3. Les outils de coupe rotatifs améliorent la précision

4. Un moyen rapide et efficace de couper du matériel

5. Réduire les coûts opérationnels

Les fraiseuses sont utilisées dans l’industrie manufacturière pour créer des produits complexes.

● Cela crée des engrenages

● Crée des fentes et des rainures

● Traite les surfaces plates et de forme irrégulière

L'alimentation de la table de travail avec une fraise de différents diamètres produit des blocs en V par fraisage angulaire. Les fraiseuses permettent d'économiser une grande partie du temps d'usinage et de réduire simultanément les coûts.

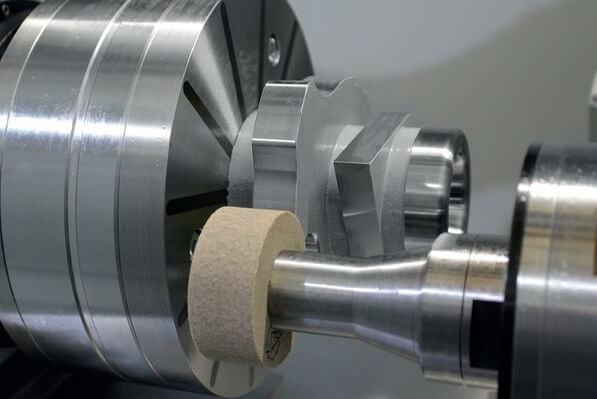

Le processus de broyage est similaire au fraisage. Cependant, il effectue également un processus supplémentaire. Il est doté d'une meule en forme de disque qui broie le matériau pour l'éloigner de la surface de la pièce.

Le Rectifieuse utilise une meule abrasive pour donner de légères coupes sur des matériaux allant de 0,25 à 0,50 mm de profondeur et réaliser la finition du produit final. Il s’agit d’une opération d’usinage visant à améliorer la précision de la pièce et à garantir un haut niveau de qualité de surface.

Les rectifieuses ont des meules de différentes formes et tailles. Ces roues ont une texture variable et sont constituées de pierres, de diamants et de matériaux inorganiques.

Il existe trois types de meules de base :

1. Meules

2. Meuleuses d'angle

3. Rectifieuses

Les différentes parties de la rectifieuse sont les suivantes :

La base est le système de support de la rectifieuse, présente en position horizontale au bas de la machine. La base de la rectifieuse est en fonte. Le banc agit comme un amortisseur de vibrations puisque la machine vibre beaucoup pendant le travail.

Le support vertical de la machine est la colonne. Il est monté près de la tête de meule, du protège-meule et de la meule abrasive. La colonne est en fonte.

La poupée est présente à la position gauche de la table de travail. Il est également connu sous le nom de centre sous tension car il possède un boîtier contenant un moteur, une boîte de vitesses et un système d'entraînement des roues. Son côté extérieur est constitué de boutons de commande permettant de régler la vitesse.

La bonne position de la table de travail est dotée d'une contre-pointe, offrant une adhérence à la pièce. Son objectif principal est de maintenir la pièce dans différents alignements.

La selle se monte sur la base, gardant la table surélevée. Il se déplace d'avant en arrière sur l'antifriction des roulements à billes pour alimenter la pièce en travers.

Une table de travail est un mandrin magnétique qui maintient la pièce et glisse pour lui donner la forme souhaitée. Le broyeur a deux tables, l'une au-dessus de l'autre. Les rectifieuses les plus récentes remplacent la poupée mobile et la poupée mobile par une pièce à usiner. La table de travail se déplace selon un mouvement transversal pour une alimentation manuelle ou électrique.

La tête de roue est située au centre de la table de travail. Une meule et un moteur constituent la tête de meule. Il élimine les matériaux inutiles de la pièce pour produire un produit lisse et fini.

Lorsque la température de fonctionnement de la machine devient supérieure à celle d'une buse de liquide de refroidissement, elle est utilisée pour la réduire. La plupart du temps, les températures sont plus élevées entre la meule et la pièce. Si un liquide de refroidissement n'est pas fixé dans le Rectifieuse, cela provoque une usure. Certains liquides de refroidissement contiennent de l'huile et de l'eau.

L'un des principaux outils du Perceuse CNC est l'abrasif ou la meule. Les meules broient quatre matériaux abrasifs, tels que l'oxyde d'aluminium, le carbure de silicium, le nitrure de bore cubique et le diamant.

Processus

Lorsque vous placez la pièce sous la meule, celle-ci frotte le matériau, l'enlève et le polit. La meule rend les particules abrasives de la surface grossière lisses, polissant également la surface.

Les rectifieuses éliminent tous les éléments indésirables de la pièce par abrasion. La meule est composée de particules abrasives alignées ensemble. Cependant, leur forme, leur taille et leur dureté changent.

Pendant le broyage, il est essentiel de maintenir lepièce à usiner en toute sécurité avec des outils ou manuellement pour sa stabilité et son enlèvement de matière précis. Le moteur électrique aide à faire tourner la meule pour éliminer facilement les matériaux abrasifs de la pièce à usiner.

L'opérateur est habitué à appliquer une pression sur les meules pour nettoyer la surface de la pièce. Les roues rotatives enlèvent le matériau supplémentaire pour former la forme et la finition souhaitées de la surface. Selon les besoins, le mouvement de la meule peut être linéaire ou circulaire.

Au cours de ce processus, un composant de refroidissement est appliqué pour maintenir la température et éviter la surchauffe. Il aide également à réduire la friction, à éliminer les débris de meulage, à dissiper la chaleur et à améliorer la durée de vie et l'efficacité des meules.

Les rectifieuses comprennent divers mécanismes pour assurer le contrôle et la précision, tels que les mécanismes de réglage de la table, de profondeur et d'avance. Pour des résultats parfaits, les opérateurs doivent être précis et exacts.

Il est important de prendre des mesures de sécurité lorsque vous travaillez avec des rectifieuses afin de réduire les risques causés par les particules abrasives et à rotation rapide. Portez un équipement de protection, installez la machine et évitez tout contact direct avec la meule.

Les rectifieuses proposent plusieurs opérations telles que les outils de coupe, cylindriques, surfaciques et de meulage. Ces fonctionnalités permettent à la machine de répondre à des besoins spécifiques et d’optimisation productive.

Le meulage de non-précision implique des accrocs, et le meulage manuel presse le matériau contre la meule pour obtenir un produit fini. L'accrochage est préférable pour éliminer une quantité considérable de métal lorsque vous n'avez pas à prendre en compte la précision de la surface du produit. Quelques exemples incluent le découpage de surface, les lignes de meulage sur les pièces moulées, l'élimination des métaux laissés sur les soudures, les fissures et les imperfections sur les alliages.

Cette opération de meulage garantit un produit fini et de haute qualité de surface avec une grande précision. Les meules fonctionnent selon des trajectoires précises pour produire des produits aux dimensions précises.

Il existe quatre types de meulage de précision :

1. Rectification cylindrique externe

2. Rectification cylindrique intérieure

3. Meulage de surfaces

4. Meulage de forme

Voici pourquoi vous devriez utiliser le processus de broyage :

1. Traite les matériaux solides et durs

2. Les produits ont des dimensions précises

3. Produit un produit hautement fini

4. Il fonctionne également à haute température

5. Opérer des matériaux complexes

6. Produit des surfaces lisses

Effectuer un broyage pour obtenir les composants suivants :

1. Fabrique des composants de moteur, des engrenages et des disques de frein

2. Fabrication d'aubes de turbine et de pièces d'engrenages

3. Implants orthopédiques et instruments chirurgicaux

4. Produit des plaquettes et des connecteurs semi-conducteurs

5. Fabriquer des outils de coupe, des moules et des matrices

Les processus de fraisage et de meulage impliquent l’enlèvement physique de matière, mais ils ne sont pas les mêmes. Le fraisage et Rectifieuses sont disponibles en différentes formes et tailles. Choisir la bonne machine ou le bon processus est une tâche critique. Ce guide vous aidera à mieux comprendre.

Si vous souhaitez gagner du temps et améliorer votre productivité, fraiseuses est la meilleure option.