Comment choisir le bon système de contrôle CNC

La sélection du système de contrôle approprié est l'un des choix les plus cruciaux lors de l'achat d'une nouvelle machine CNC. Le système de contrôle guide les mouvements et les opérations de la machine. Ainsi, choisir l'option appropriée peut influencer de manière significative les performances, la fonctionnalité, la fiabilité et les coûts de propriété de la machine. Pourtant, choisir le système de contrôle idéal pour vos besoins peut être difficile, compte tenu de la large gamme de solutions proposées par de nombreux fabricants.

Compte tenu de leur application et de leurs contraintes financières, ce guide vise à fournir aux acheteurs de machines et autres lecteurs intéressés les connaissances dont ils ont besoin pour tirer le meilleur parti Système de contrôle CNC décision. Avec un choix éclairé, la productivité et le succès de vos machines CNC peuvent être augmentés pendant des années. Maintenant, vérifions-le !

Système de contrôle CNC - Contrôleur CNC

Un système de contrôle CNC, également connu sous le nom de Contrôleur CNC, est le cœur et le cerveau d'une machine à commande numérique par ordinateur (CNC). Il est chargé d'interpréter les instructions, de les convertir en mouvements précis et de coordonner diverses fonctions de la machine pour exécuter les opérations d'usinage avec précision et efficacité.

Essentiellement, le système de commande CNC traduit les instructions d'usinage souhaitées en mouvements et actions physiques de la machine. Il permet à la machine de couper, fraiser, percer, plier et d'effectuer d'autres tâches de fabrication automatisées avec précision et de manière répétée.

Système de contrôle CNC de base

Les principaux composants d'un système de commande CNC sont :

● Processeur/Contrôleur : C'est le "cerveau" qui interprète et exécute les programmes G-code. Il contient le microprocesseur, la mémoire, la logique de programmation et l'électronique pour contrôler la machine.

● Amplificateurs et pilotes : Ces composants électroniques de puissance génèrent les signaux électriques pour contrôler les moteurs et les actionneurs en fonction des commandes du CPU. Ils amplifient les petits signaux de commande pour fournir une puissance suffisante.

● Moteurs et actionneurs : Moteurs linéaires ou actionneurs à vis à billes qui déplacent et positionnent physiquement les axes de la machine en fonction des signaux de commande des amplificateurs.

● Dispositifs de rétroaction : Capteurs qui fournissent des informations au système de contrôle sur la position et les mouvements réels de la machine. Cela inclut les encodeurs, les balances, les interrupteurs de fin de course, les sondes, etc.

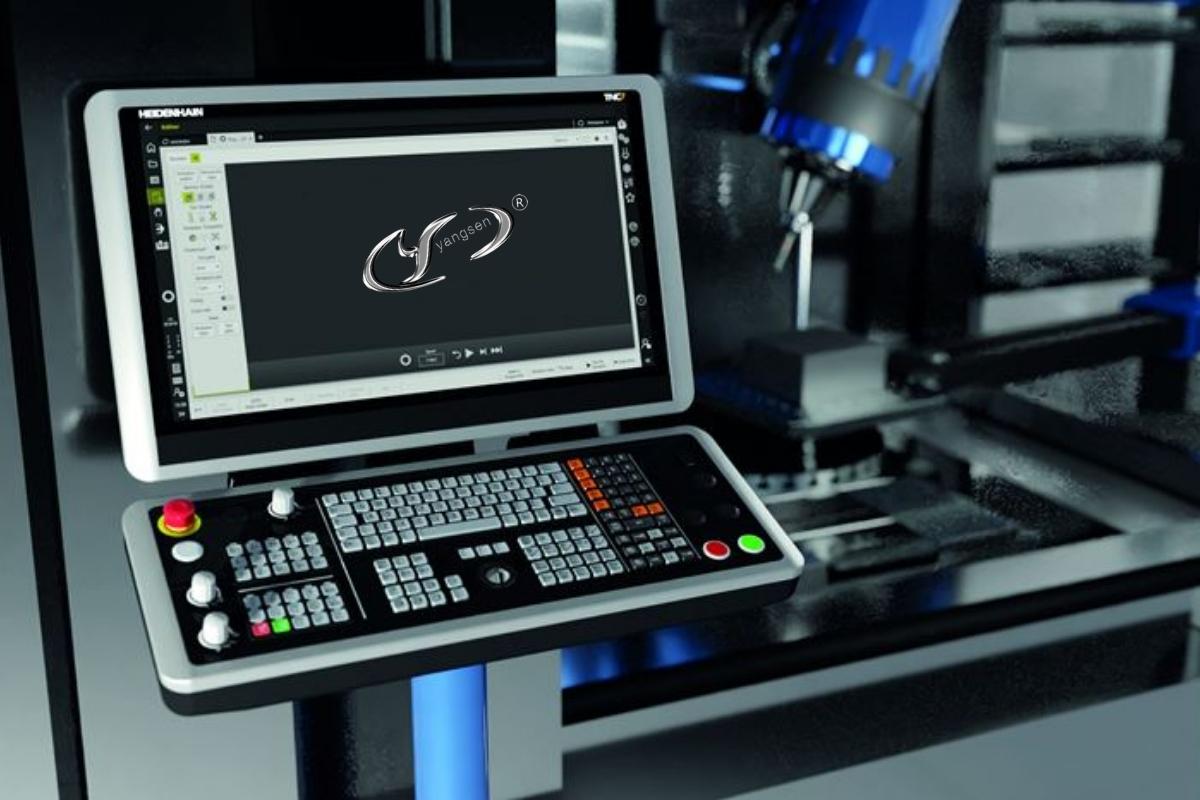

● Interface opérateur : L'affichage du panneau, les boutons et les périphériques d'entrée que les opérateurs utilisent pour contrôler la machine. Cela comprend des manettes de marche par à-coups, des touches de programmation et un écran pour afficher les états, les paramètres et les programmes.

● Mémoire: Le système de contrôle a besoin d'espace de stockage pour les programmes de code G, les tableaux d'outils, les paramètres et d'autres données. Les options de mémoire incluent la RAM, la mémoire flash et les disques durs.

● Interfaces de communication : Ports pour connecter des périphériques et pour la mise en réseau. Cela inclut les interfaces USB, Ethernet, RS-232, Fieldbus et sans fil.

● Logiciel: Le logiciel du système de contrôle contient la logique pour interpréter le code G, gérer les décalages d'outils, coordonner les transformations et exécuter toutes les fonctions de la machine.

Remarques : Il s'agit de l'électronique, des mécanismes et des composants principaux d'un système de commande de machine CNC. La configuration spécifique de ces pièces varie entre les conceptions de systèmes de contrôle de différents fabricants.

Depuis leur création dans les années 1950, les systèmes CNC ont fait l'objet de nombreuses études et développements. Cela l'a amené à être largement utilisé dans divers secteurs et a donné naissance à plusieurs variétés. Les fonctions générales ou la direction de travail des différents types de machines CNC diffèrent.

Les ingénieurs industriels disposent désormais d'une variété de systèmes CNC parmi lesquels choisir. Ce sont quelques-uns des produits les plus vendus sur le marché en ce moment.

Système CNC de mouvement

Il existe deux catégories de base pour les systèmes CNC de type mouvement :

Systèmes de contrôle de contournage :

Les machines-outils fonctionnent en continu et sont conçues pour couper le matériau qui leur est fourni ce faisant. Les machines de fraisage, de tour et de routage CNC sont des machines courantes qui utilisent des systèmes de contournage.

Le mouvement simulé de l'outil et des lieux de travail est le mode de fonctionnement des machines de contournage. Le système de contrôle régule les emplacements du produit et de la machine.

Systèmes de contrôle de mouvement point à point :

Lors de l'utilisation de systèmes de contrôle point à point, la pièce à usiner et l'outil sont tous deux maintenus immobiles pendant que l'outil accomplit sa tâche nécessaire. Perceuses, taraudeuses, aléseuses, et d'autres dispositifs sont des exemples de machines qui fonctionnent généralement par des processus point à point.

Ces machines garantissent une exécution sûre et correcte des travaux et réduisent considérablement la marge d'erreur en évitant de déplacer inutilement les pièces tout au long du processus de travail.

Systèmes CNC de contrôle de boucle

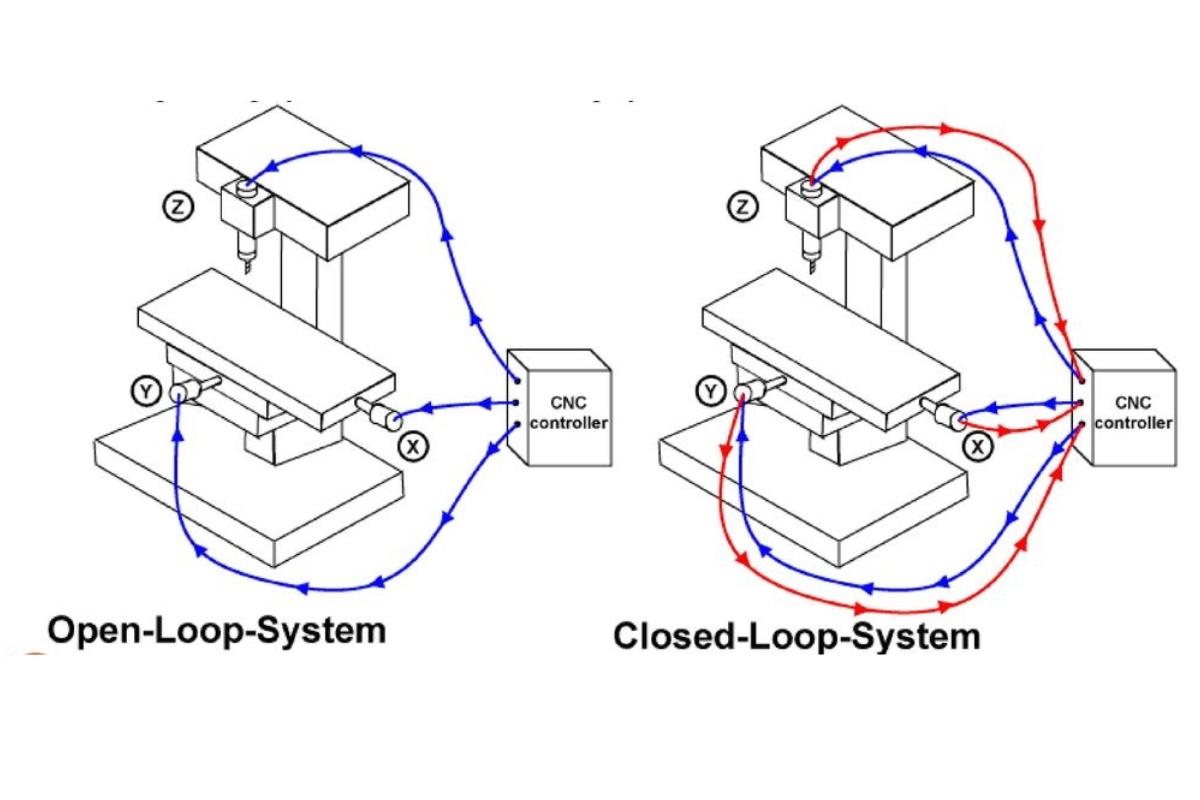

Une boucle de contrôle basée sur la méthode de bouclage utilisée dans le processus, les systèmes CNC peuvent être divisés en deux types :

Systèmes en boucle fermée :

La technique par laquelle ce type de système CNC fonctionne est connue sous le nom de "système en boucle fermée", dans lequel la rétroaction est transmise depuis lesystème de contrôle à l'entrée prévue. Un système analogique ou numérique peut être utilisé pour mesurer la rétroaction dans le cas d'un système CNC qui utilise un servomécanisme.

Grâce à leurs capacités complètes de routage et de surveillance, les systèmes en boucle fermée offrent de grands niveaux de puissance et de précision.

Systèmes en boucle ouverte :

Dans un système en boucle ouverte, le contrôleur reçoit les instructions du périphérique d'entrée. Le contrôleur transforme ensuite les commandes en signaux, qui sont envoyés aux servo-amplificateurs, qui à leur tour alimentent les moteurs.

Systèmes CNC de type axe

Plusieurs types de systèmes CNC sont classés dans ce domaine en fonction du nombre d'axes. Le nombre d'axes est l'endroit où ces systèmes de contrôle divergent le plus les uns des autres. Pourtant, cette distinction modifie considérablement la pertinence de la machine CNC pour votre entreprise.

En général, vos besoins et vos attentes concernant votre système CNC se reflètent directement dans le nombre d'axes de votre machine. Avec chaque procédure, il existe un grand potentiel de variété.

Système de contrôle à deux axes :

Vous ne pouvez accéder qu'à deux axes avec les machines. La machine de tour, qui utilise uniquement les axes X et Y, est un exemple approprié.

Système de contrôle à deux axes et demi :

Trois axes sont sur les machines. Les trois axes ne peuvent cependant pas bouger à l'unisson. Avec un système de commande à deux axes et demi, les axes X et Y fonctionnent initialement, suivis du troisième axe.

Système de contrôle à trois axes :

Les trois axes utilisés par les machines - X, Y et Z - sont indiqués par leurs noms. Des degrés élevés d'exactitude et de précision sont atteints lorsque les trois axes fonctionnent simultanément. Cependant, les systèmes de contrôle à trois axes ne conviennent que pour des tâches faciles et des applications simples.

Système de contrôle à quatre axes :

Un axe de rotation supplémentaire connu sous le nom d'axe B est utilisé dans la procédure en plus des trois axes conventionnels, X, Y et Z. Les systèmes à quatre axes peuvent contrôler une machine horizontale ou verticale.

Système de contrôle à cinq axes :

Contrairement à ce que le nom implique, les machines à trois axes avec différents axes de rotation dans les directions Y et Z sont appelées systèmes de contrôle à cinq axes. Les axes A et B sont un autre nom pour ces deux axes supplémentaires. Ces axes supplémentaires ont augmenté l'accès aux contre-dépouilles et aux poches profondes des systèmes de contrôle à cinq axes.

En suivant les étapes ci-dessous, vous pouvez prendre une décision éclairée et choisir le bon système de contrôle CNC qui répond aux exigences de votre machine et maximise votre productivité et votre efficacité :

Vous ne pouvez pas évaluer correctement les options du système de contrôle tant que vous n'avez pas compris les caractéristiques de performance précises, la fonctionnalité, les normes de fiabilité et les autres exigences de capacité pour votre machine et votre flux de travail spécifiques. Ces exigences servent de critères pour juger si un système de contrôle donné répond à vos besoins.

Voici quelques exigences machine référencées auxquelles vous pouvez vous référer :

● Utilisation et application prévues de la machine.

● Capacités et spécifications d'usinage requises.

● D'autres facteurs tels que la taille de la machine, le nombre d'axes, le type de broche et les exigences du changeur d'outils.

● Extension ou mises à niveau futures.

Vous devez comprendre les différents types de systèmes de contrôle CNC

En recherchant les différents systèmes de contrôle disponibles - y compris les options basées sur PC, propriétaires, à architecture ouverte, multi-axes et mono-axe - vous comprendrez mieux quelles options conviennent à votre machine et lesquelles ne le sont pas. Cette recherche constitue la base pour prendre une décision éclairée qui maximise la valeur pour vos besoins.

Cette étape consiste à étudier les caractéristiques, les avantages, les limites et les applications de chaque type. Par exemple, vous pouvez explorer les systèmes de contrôle en boucle ouverte, qui sont connus pour leur simplicité et leur rentabilité, mais peuvent avoir une précision inférieure à celle des systèmes en boucle fermée. À l'inverse, les systèmes en boucle fermée offrent une plus grande précision en incorporant des mécanismes de rétroaction.

Les caractéristiques et fonctions spécifiques de chaque système de contrôle représentent une partie importante de l'évaluation et de la comparaison des options. Regardez au-delà des spécifications de base pour considérer les fonctionnalités "plus douces" qui ont un impact sur la capacité de la machine à utiliser, entretenir et prendre en charge tout au long de sa durée de vie.

Cette étape implique :

● Identifiez les fonctionnalités essentielles requises pour vos opérations d'usinage, telles que le contrôle de l'avance, la compensation d'outil, le filetage et le taraudage rigide.

● Envisagez des fonctionnalités avancées telles que l'usinage adaptatif, l'usinage à grande vitesse, la gestion de la durée de vie des outils et la simulation graphique.

● Évaluer les options de personnalisation et d'évolutivité du système de contrôle.

La compatibilité et l'intégration sont particulièrement importantes pour les systèmes de contrôle utilisés dans des environnements de production complexes et automatisés. L'évaluation et la garantie d'une compatibilité totale avec les configurations de machines, les outils logiciels et les systèmes de fabrication requis peuvent aider à éviter des problèmes coûteux.

Cette étapeimplique d'évaluer si le système de contrôle est compatible avec vos machines existantes et votre configuration de fabrication. La compatibilité inclut des facteurs tels que le type de moteurs, de variateurs et de capteurs utilisés dans votre machine. L'intégration avec des périphériques tels que des sondes, des capteurs et des composants d'automatisation doit également être évaluée.

L'interface utilisateur et la programmation sont importantes lors du choix d'un système de contrôle CNC

L'interface utilisateur et le logiciel de programmation servent de points d'interaction principaux entre les opérateurs et le système de contrôle. Des systèmes faciles à apprendre, à configurer, à dépanner et à programmer via une interface bien conçue permettront à votre machine d'atteindre des performances et une disponibilité supérieures entre les mains de vos opérateurs.

L'évaluation de l'interface utilisateur pour la convivialité, la simplicité de la navigation et la clarté des informations est cruciale. De plus, le système de contrôle doit fournir un environnement de programmation polyvalent et puissant qui facilite la création, la modification et l'optimisation. Programmes CNC.

Les performances font référence aux capacités et à l'efficacité globales du système de contrôle. La précision fait référence à la capacité du système de contrôle à obtenir un positionnement et une répétabilité précis. Pour évaluer les performances et la précision, vous pouvez vous référer aux spécifications techniques fournies par le fabricant du système de contrôle, effectuer des tests de performances et recueillir les commentaires d'autres utilisateurs ou d'experts de l'industrie.

Les performances et la précision sont parmi les facteurs les plus critiques pour les machines CNC. En évaluant et en comparant de manière approfondie la façon dont les différents systèmes de contrôle évaluent le débit, la précision, la répétabilité, le contrôle du mouvement et la résistance environnementale, vous pouvez identifier la meilleure correspondance pour les spécifications cibles de votre machine et le potentiel de croissance future.

Il est essentiel d'estimer avec précision le coût global de possession et de gestion du système de contrôle sur toute sa durée de vie - au-delà du simple prix d'achat - pour prendre une décision d'achat éclairée et adaptée à votre budget. Vous pouvez déterminer quel choix est le plus économique en examinant et en évaluant soigneusement les dépenses associées à chacun des nombreux aspects qui affectent le coût total de possession.

Voici quelques budgets et coûts que vous devez connaître lors du choix d'un système de contrôle CNC :

● Budget pour le système de contrôle CNC (coût d'achat initial et dépenses à long terme)

● Retour sur investissement (ROI)

● Coûts de maintenance et de support associés au système de contrôle

Comparez différents fournisseurs de CNC pour choisir le meilleur

Mener des recherches approfondies pour identifier les fournisseurs de systèmes de contrôle réputés. Explorez leurs sites Web, leurs brochures de produits et leur documentation technique pour comprendre la gamme de systèmes de contrôle qu'ils proposent et leurs domaines d'expertise. Recherchez des fournisseurs ayant fait leurs preuves et expérimentés dans la fourniture de systèmes de contrôle CNC pour votre industrie ou votre application.

En recherchant et en comparant différents fournisseurs de systèmes de contrôle, vous obtiendrez une vue plus complète des options disponibles, ce qui vous permettra d'identifier le fabricant qui offre la meilleure combinaison de fonctionnalités, de coût, d'assistance et d'expertise pour vos besoins. Considérer plusieurs fournisseurs conduit à une décision d'achat plus éclairée.

Bien qu'il soit utile de rechercher toutes les options disponibles lors du choix d'un système de contrôle CNC, au moment de l'achat, vous devez vous engager sur une solution spécifique adaptée aux exigences de votre machine personnalisée. Une approche intégrée optimisée pour une conception de système de contrôle offrira la meilleure valeur et les meilleures performances à long terme pour cette machine particulière.

Il est essentiel d'installer, de configurer et de tester correctement le système de contrôle choisi sur la machine pour s'assurer que le système répondra aux exigences et fonctionnera comme prévu.

Tous les problèmes identifiés lors de la mise en œuvre peuvent être corrigés avant que la machine n'entre en production. Des tests complets vérifient que le système complet fonctionne correctement comme un tout intégré.

L'acheteur de la machine doit connaître certains paramètres CNC de base

Un paramétrage est impliqué dans presque tous les problèmes liés à la CNC. En fait, un réglage de paramètre inexact est probablement à l'origine d'un mauvais comportement du système. Chaque Utilisateur CNC devrait connaître quelques facteurs qui améliorent l'efficacité, la sécurité et la convivialité de la machine.

La majorité de ces variables affectent l'efficacité. Par exemple, le cycle de perçage avec débourrage G73 brise-copeaux pour centres d'usinage contient un paramètre qui régule la quantité de retrait entre les débourrages. Ce nombre augmentera au fur et à mesure qu'il faudra du temps pour usiner un trou.

Comme le cycle de picage des trous peu profonds, le cycle de picage des trous profonds comporte un paramètre régulant l'espace entre les pics. De plus, le cycle répété de tournage d'ébauche et d'alésage G71 contient un réglage qui régule la façon dontloin l'outil se rétracte (tout en continuant à avancer) entre les passes d'ébauche.

Plusieurs modes de code G seront automatiquement activés lorsque vous allumez une machine-outil. Les modes de code G que les paramètres peuvent définir incluent métrique ou pouce (G21/G20), incrémental ou absolu (G91/G90), pouce ou métrique (G21/G20), sélection de plan XZ, XY ou YZ (G17/18/19 ), mouvement rapide ou linéaire (G00/G01), avance par tour ou avance par minute (G95/G94), etc.

Si une valeur n'a pas de point décimal, un paramètre détermine si elle sera traitée comme un nombre entier ou dans un format fixe. S'il est réglé sur un nombre entier, le mode pouces interprétera une valeur de coordonnée de 10 comme 10 pouces. Il sera arrondi au 0,0010 pouce le plus proche en mode format fixe.

Lors de modifications de taille, cela peut avoir un impact sur la compatibilité du programme entre les machines et les entrées de l'opérateur. Un autre paramètre contrôle la taille maximale d'un ajustement de décalage d'usure. Par exemple, définir cette valeur sur 0,02 pouce aide à réduire les erreurs de saisie de l'opérateur.

Vous pouvez utiliser des paramètres pour déclarer qu'un certain code G ou M (tel que G101 ou M87) exécutera des programmes CNC prédéfinis. Ceci est crucial pour créer des macros uniques pour les applications avec des cycles prédéfinis. À l'aide d'une option personnalisée liée aux macros, vous pouvez choisir si un seul bloc ignorera ou exécutera les instructions logiques et arithmétiques une par une.

La façon dont les programmes peuvent être transportés vers et depuis la CNC et l'appareil ou le support utilisé sont contrôlés par des paramètres. Les options populaires incluent un lecteur flash, une carte mémoire, Ethernet ou un port série. La fin d'un mot de programme (comme M30) ou le délimiteur de fin de fichier (%) sont deux autres paramètres qui contrôlent quand la CNC finira de charger les programmes.

Des paramètres sont disponibles pour empêcher la modification, la destruction ou l'affichage de certaines applications. Cela vous permet de protéger les applications cruciales, y compris les macros personnalisées, les sous-programmes et les programmes de détection.

Ce qui se produit lorsque vous changez de mode de système de mesure est contrôlé par un paramètre. La CNC a une seule option pour placer le point décimal : à droite ou à gauche (pas de véritable conversion). 10.0000 pouces sont convertis en 100.000 millimètres. Toutes les données sont transformées les unes avec les autres, y compris les paramètres de décalage et les positions des axes. 10,0000 pouces sont convertis en 254,000 millimètres.

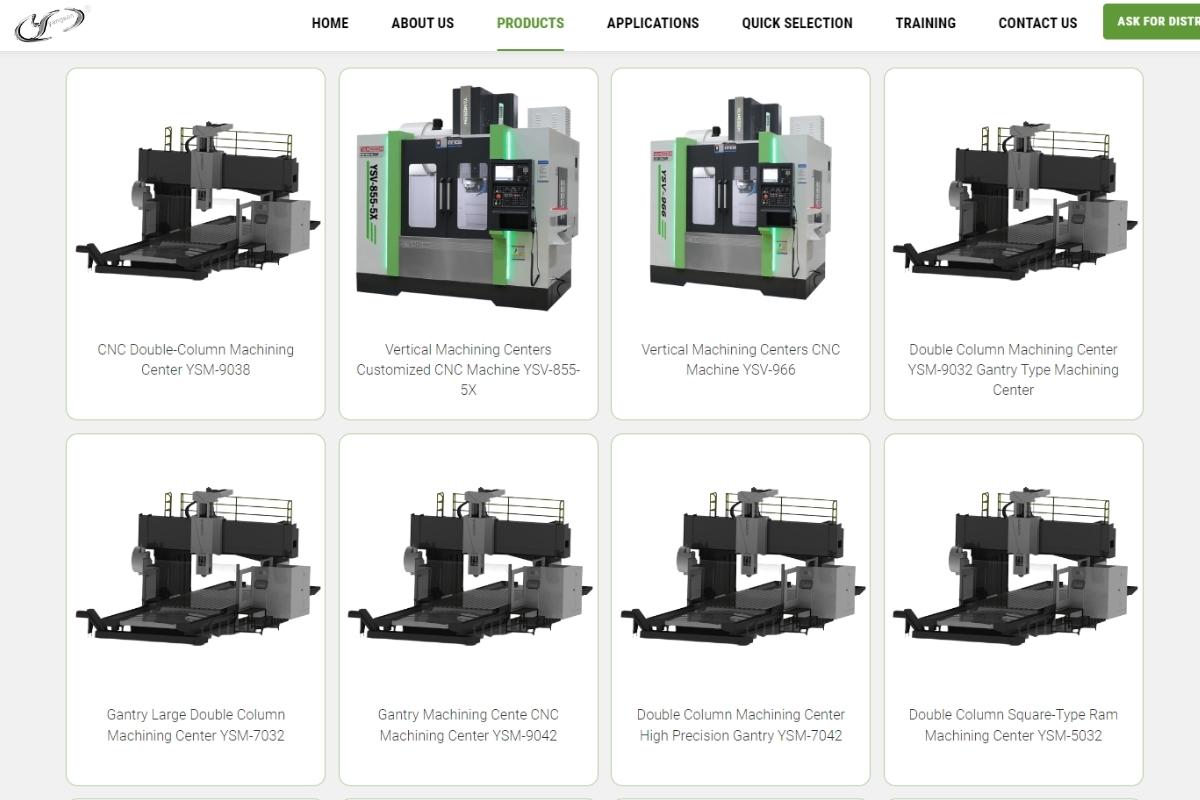

Yangsen est considéré comme l'un des meilleurs fournisseurs de machines CNC

Il existe plusieurs fournisseurs de systèmes de contrôle CNC de premier plan dans l'industrie, connus pour leur qualité, leur innovation et la satisfaction de leurs clients. Chacun est bien connu pour ses différents atouts dans la fourniture de machines CNC.

Établir une norme de qualité dans le secteur, Yangsen est connu comme l'un des meilleurs fournisseurs de machines CNC avec des systèmes de contrôle CNC efficaces. Ils se sont bâti une solide réputation en fournissant une solution complète avec des machines CNC haut de gamme et des technologies de contrôle de pointe.

L'intégration de La machine CNC de Yangsen avec des systèmes de contrôle CNC optimisés les distingue en outre en tant que fournisseur leader. Leurs systèmes de contrôle sont délibérément conçus pour maximiser le potentiel de leurs machines CNC. La CNC de Yangsen permet un positionnement précis, un contrôle précis des outils et un fonctionnement efficace de la machine en tirant parti d'algorithmes avancés, de mécanismes de rétroaction en temps réel et de capteurs haute résolution.

Choisir le bon système de contrôle CNC pour votre machine est l'une des décisions d'achat les plus importantes que vous prendrez. Le système de commande a un impact direct sur les performances, les capacités, la fiabilité et le coût de possession et détermine en fin de compte la valeur de l'investissement de votre machine.

Ce guide a pour but de vous doter des connaissances essentielles dont vous avez besoin pour faire un choix éclairé qui répond à vos exigences et à votre budget. J'espère que les conseils fournis dans ce guide vous aideront à réussir l'achat de votre machine.