Les roulements à billes, composant universel des systèmes mécaniques, remplissent un objectif fondamental : ils réduisent la friction entre les pièces mobiles, permettant un fonctionnement plus fluide et une efficacité accrue. Ces composants petits mais vitaux ont une histoire riche, évoluant de conceptions rudimentaires jusqu'à des solutions d'ingénierie de précision qui pilotent les machines modernes.

Initialement développés au XVIIe siècle, les roulements à billes ont connu des progrès significatifs. Des conceptions de base en bois aux variantes complexes en acier et en céramique, leur évolution reflète les progrès de l’industrialisation et de l’innovation technologique.

Dans les centres d'usinage CNC, les roulements à billes sont essentiels pour garantir un mouvement fluide et précis des composants. La réduction de la friction et de l'usure contribue aux performances et à la précision globales de ces machines de haute précision. La fiabilité des roulements à billes affecte directement la qualité des opérations d'usinage, qu'il s'agisse d'assemblages de broches, de systèmes de mouvement linéaire ou de changeurs d'outils.

Comprendre l'importance des roulements à billes dans Centres d'usinage CNC est essentiel pour apprécier leur rôle dans l’amélioration des performances et de la précision des machines. À mesure que nous approfondirons la comparaison des roulements à billes en céramique et en acier, leurs caractéristiques et avantages distincts deviendront évidents en termes d'efficacité et de productivité dans les opérations d'usinage.

Dans l'usinage CNC, la précision est cruciale. La production constante de pièces avec des tolérances serrées garantit la qualité et la fonctionnalité. Fraiseuses CNC offrent une précision inégalée grâce à des mouvements contrôlés par ordinateur et des stratégies de coupe avancées.

De plus, la fiabilité est essentielle dans les environnements de fabrication où les temps d'arrêt peuvent entraîner des pertes importantes. Les centres d'usinage CNC sont conçus pour être fiables, avec une construction robuste et des fonctionnalités d'automatisation avancées qui minimisent le risque d'erreurs et de dysfonctionnements.

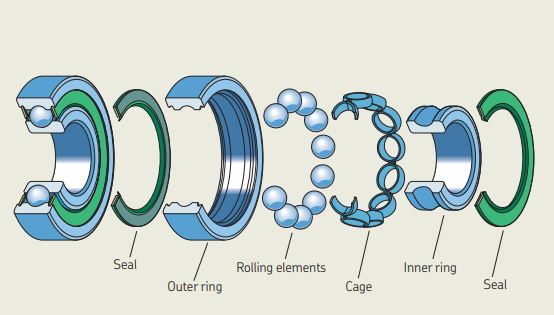

Les roulements à billes sont des composants essentiels dans les centres d'usinage CNC, remplissant des fonctions essentielles qui ont un impact significatif sur les performances, la précision et la longévité de la machine. Ces fonctions incluent la réduction des frottements, le support des charges, la possibilité de mouvements précis et la contribution à l'efficacité globale du processus d'usinage.

L'une des principales fonctions des roulements à billes dans les centres d'usinage CNC est de minimiser la friction entre les composants mobiles. Les machines CNC sont constituées de divers composants, tels que des broches, des vis mères et des guides linéaires, qui nécessitent un mouvement fluide et à faible friction pour fonctionner efficacement. Les roulements à billes facilitent cela en fournissant un mouvement de roulement entre les pièces fixes et mobiles de la machine, ce qui est beaucoup plus efficace qu'un mouvement de glissement. Cette réduction du frottement minimise les pertes d'énergie, améliore l'efficacité de la machine et réduit l'usure des composants, prolongeant ainsi la durée de vie de la machine.

Les roulements à billes dans les centres d'usinage CNC supportent des charges radiales et axiales. Les charges radiales sont perpendiculaires à l'arbre, tandis que les charges axiales sont parallèles. Les roulements à billes sont utilisés dans les machines CNC pour gérer ces charges dans divers assemblages, tels que les roulements de broche et les supports de vis mère. Un bon support de charge est essentiel pour maintenir l’alignement et la stabilité des pièces mobiles, garantissant ainsi des opérations d’usinage précises et cohérentes. Les roulements à billes en acier, connus pour leur capacité de charge élevée, sont souvent préférés dans les applications lourdes impliquant des forces importantes.

La précision est primordiale dans les centres d'usinage CNC, et les roulements à billes font partie intégrante de cette précision. Dans les systèmes à mouvement linéaire, les roulements à billes facilitent le mouvement fluide et précis des composants tels que les glissières et les chariots. Ils aident à maintenir un positionnement linéaire précis, ce qui est crucial pour usiner avec précision des pièces avec des tolérances serrées. Dans les systèmes de mouvement rotatif, tels que les broches, les roulements à billes assurent une rotation douce et stable, réduisant les vibrations et améliorant la qualité de la surface usinée.

La broche est un composant essentiel des centres d'usinage CNC et est responsable du maintien et de la rotation de l'outil de coupe. Les roulements à billes sont largement utilisés dans les ensembles de broches pour prendre en charge une rotation à grande vitesse et maintenir la précision. Avec leurs coefficients de frottement plus faibles et leur résistance thermique supérieure, les roulements à billes en céramique sont souvent utilisés dans les applications de broches à grande vitesse. Ces roulements permettent d'atteindre des vitesses de rotation plus élevées, de réduire la génération de chaleur et de maintenir des tolérances serrées, ce qui se traduit par une meilleure finition de surface et une précision d'usinage accrue.

Les roulements à billes améliorent l'efficacité et la productivité globales des centres d'usinage CNC en minimisant les frottements, en supportant les charges et en permettant un mouvement précis. Un mouvement fluide et fiable réduit les temps d’arrêt de la machine et les besoins de maintenance, permettant un fonctionnement continu plus long et un débit plus élevé. La précision améliorée offerte par les roulements à billes garantit une qualité de production constante, réduisant ainsi le besoin de retouches et améliorant l’efficacité globale de la fabrication.

La stabilité thermique est un autre aspect important des centres d'usinage CNC, car les fluctuations de température affectent la précision de l'usinage. Les roulements à billes en céramique, en particulier, offrent une excellente stabilité thermique, avec une dilatation ou une contraction minimale sous les changements de température. Cette caractéristique permet de maintenir des jeux serrés et des performances constantes même dans des environnements à haute température, ce qui est crucial pour maintenir la précision lors d'opérations d'usinage prolongées.

Les vibrations et le bruit peuvent avoir un impact négatif sur la qualité des pièces usinées et sur l'environnement de travail. Les roulements à billes aident à réduire ces problèmes en offrant un mouvement fluide et stable. Cette réduction des vibrations et du bruit améliore la qualité du produit fini et améliore le confort et la sécurité de l'opérateur.

Les roulements à billes en céramique représentent une avancée significative dans la technologie des roulements, offrant de nombreux avantages par rapport aux roulements à billes en acier traditionnels. Ces roulements sont conçus à partir de matériaux céramiques tels que le nitrure de silicium (Si3N4) ou la zircone (ZrO2), qui présentent une dureté exceptionnelle, une faible densité et une résistance aux températures élevées.

Les roulements à billes en céramique sont principalement fabriqués à partir de matériaux céramiques raffinés, avec le nitrure de silicium et la zircone les plus couramment utilisés. Le nitrure de silicium est apprécié pour sa dureté exceptionnelle, sa faible densité et son excellente stabilité thermique, ce qui le rend idéal pour les applications à grande vitesse et à haute température. D'autre part, la zircone offre une résistance et une ténacité élevées, ce qui la rend adaptée aux applications impliquant des chocs et des impacts mécaniques.

La construction de roulements à billes en céramique implique plusieurs étapes spécialisées :

Les poudres céramiques sont préparées en combinant des matières premières telles que le silicium, l'azote et l'oxyde de zirconium et en les broyant jusqu'à obtenir une consistance fine. Cela garantit l’uniformité et la pureté du produit final.

La poudre céramique est ensuite façonnée en ébauches de billes à l’aide de techniques de pressage isostatique ou de moulage par injection. Cette étape détermine la taille et la forme initiales des billes du roulement.

Les flans façonnés sont frittés à haute température pour obtenir la dureté et la densité souhaitées. Lors du frittage, les particules de céramique sont chauffées juste en dessous de leur point de fusion, ce qui les fait fusionner et former une structure solide et dense.

Comme les roulements à billes en acier, les billes en céramique subissent un meulage de précision pour atteindre la taille et la forme sphérique requises. Cette étape garantit des tolérances serrées et une uniformité dans le produit final.

Les billes en céramique sont ensuite polies pour obtenir une finition de surface élevée, réduisant encore davantage la friction et garantissant un fonctionnement fluide pendant l'utilisation.

Enfin, les billes en céramique sont assemblées dans des bagues en acier ou en céramique, selon les exigences de l'application. Le processus d'assemblage garantit un alignement et un espacement corrects des billes du roulement à l'intérieur de l'ensemble de roulement.

Les roulements à billes en céramique présentent plusieurs caractéristiques et propriétés essentielles qui les rendent souhaitables pour diverses applications :

Les matériaux céramiques tels que le nitrure de silicium et la zircone sont rigides et offrent une résistance supérieure à l'usure et à la déformation par rapport à l'acier.

Les roulements en céramique sont plus légers que les roulements en acier en raison de leur plus faible densité, ce qui réduit le poids total de l'ensemble de roulements et contribue à améliorer l'efficacité dans les applications à grande vitesse.

Les matériaux céramiques ont une excellente stabilité thermique, permettant aux roulements à billes en céramique de résister à des températures de fonctionnement plus élevées sans dégradation ni perte de performances substantielles.

Les roulements à billes en céramique présentent généralement des coefficients de frottement inférieurs à ceux des roulements à billes en acier. Cela réduit les pertes d'énergie et améliore le fonctionnement, en particulier dans les applications à grande vitesse où la friction peut avoir un impact significatif sur les performances.

Les roulements à billes en céramique présentent plusieurs avantages par rapport aux roulements à billes en acier traditionnels, notamment :

La dureté supérieure et le faible frottement des matériaux céramiques se traduisent par des performances, une fiabilité et une longévité améliorées dans les applications exigeantes.

Les roulements à billes en céramique ont des taux d'usure inférieurs à ceux des roulements en acier, ce qui entraîne des besoins de maintenance réduits et une durée de vie plus longue.

La combinaison d'un faible frottement, d'une dureté élevée et d'une résistance à la température rend les roulements à billes en céramique idéaux pour les applications à grande vitesse avec une précision et une durabilité critiques.

Les matériaux céramiques sont naturellement résistants à la corrosion et aux attaques chimiques, ce qui rend les roulements à billes en céramique adaptés à une utilisation dans des environnements difficiles où ils peuvent être exposés à l'humidité, aux produits chimiques ou aux contaminants abrasifs.

Les roulements à billes en acier sont les bêtes de somme des systèmes mécaniques, offrant une transmission de mouvement fiable et efficace dans une large gamme d'applications. Ces roulements sont fabriqués à partir d'alliages d'acier de haute qualité, tels que l'acier inoxydable et l'acier chromé, et sont appréciés pour leur durabilité, leur capacité de charge et leur rentabilité.

Les roulements à billes en acier sont principalement fabriqués à partir d'alliages d'acier de haute qualité, l'acier inoxydable et l'acier chromé étant les plus couramment utilisés. Les roulements à billes en acier inoxydable sont préférés pour leur résistance à la corrosion, ce qui les rend adaptés à une utilisation dans des environnements humides ou chimiquement agressifs. D'autre part, les roulements à billes en acier chromé sont réputés pour leur dureté et leur capacité de charge élevée, ce qui les rend idéaux pour les applications lourdes où la résistance et la durabilité sont primordiales.

La construction de roulements à billes en acier implique plusieurs étapes précises :

Un fil d'acier de haute qualité est étiré à travers une série de passes pour obtenir le diamètre souhaité pour les billes du roulement. Cette étape initiale garantit l’uniformité et la cohérence de la taille et de la forme des boules.

Le fil d'acier est coupé en petits morceaux et façonné en forme de boule grossière par frappe à froid. Cela implique de comprimer les morceaux de fil dans une matrice pour créer la forme initiale de la boule.

Les formes brutes des billes subissent un traitement thermique pour durcir l'acier, améliorant ainsi sa durabilité et ses performances sous charge. Le traitement thermique consiste à chauffer les billes à une température précise, puis à les refroidir rapidement pour obtenir la dureté et la microstructure souhaitées.

Les billes durcies sont rectifiées pour obtenir la taille précise et la forme sphérique requises pour les roulements à billes de haute qualité. Ce processus de meulage garantit des tolérances serrées et des finitions de surface lisses, minimisant ainsi la friction pendant le fonctionnement.

Lors de l'étape de polissage finale, les billes subissent un rodage pour obtenir une finition de surface ultra-lisse, réduisant encore davantage la friction et garantissant un fonctionnement fluide pendant l'utilisation.

Enfin, les billes finies sont assemblées dans des bagues (les bagues intérieure et extérieure du roulement) avec la cage, qui maintient les billes uniformément espacées. Le processus d'assemblage garantit un alignement et un espacement corrects des composants du roulement pour des performances optimales.

Les roulements à billes en acier présentent plusieurs caractéristiques et propriétés essentielles qui les rendent bien adaptés à diverses applications :

Les alliages d'acier utilisés dans les roulements à billes sont bien connus pour leur dureté exceptionnelle, offrant une excellente résistance à l'usure et à la déformation, même sous de lourdes charges et dans des conditions de fonctionnement difficiles.

Les roulements à billes en acier ont une capacité portante élevée, leur permettant de supporter de lourdes charges et de résister à des forces importantes sans déformation ni défaillance.

Les roulements à billes en acier inoxydable offrent une excellente résistance à la corrosion, ce qui les rend appropriés pour les applications où l'exposition à l'humidité, aux produits chimiques ou aux environnements corrosifs est un problème.

Les roulements à billes en acier peuvent être utilisés dans diverses applications, depuis les machines industrielles et les composants automobiles jusqu'aux appareils électroménagers et électroniques grand public.

Les roulements à billes en acier offrent plusieurs avantages par rapport aux autres types de roulements, notamment :

Les roulements à billes en acier sont rentables par rapport aux roulements en céramique ou à d'autres roulements spéciaux, ce qui les rend populaires pour diverses applications.

La capacité de charge élevée des roulements à billes en acier leur permet de supporter de lourdes charges et de résister à des forces importantes sans se déformer ni se briser.

Les roulements à billes en acier sont disponibles dans divers alliages d'acier, chacun offrant des propriétés et des avantages spécifiques, permettant aux fabricants de choisir le matériau le plus adapté aux exigences de leur application.

Les roulements à billes en acier ont une longue histoire de fiabilité et de performances éprouvées dans diverses industries et applications. Leur durabilité et leur robustesse en font un choix fiable pour les systèmes mécaniques critiques.

Concernant les performances des centres d'usinage CNC, le choix entre des roulements à billes en céramique et en acier peut avoir un impact significatif sur l'efficacité, la précision et la fiabilité de la machine.

Les roulements à billes en céramique offrent plusieurs avantages en termes de performances, notamment :

Les matériaux céramiques présentent des coefficients de frottement inférieurs à ceux de l'acier, ce qui se traduit par un fonctionnement plus fluide et une consommation d'énergie réduite.

Les roulements en céramique peuvent résister à des températures de fonctionnement plus élevées sans dégradation significative, ce qui les rend idéaux pour les applications à vitesse et température élevées.

La dureté exceptionnelle des matériaux céramiques entraîne des taux d'usure plus faibles, ce qui entraîne une durée de vie plus longue des roulements et des besoins de maintenance réduits.

Les roulements à billes en acier offrent également des caractéristiques de performance fiables, telles que :

Les roulements en acier ont une longue histoire de fiabilité et de performances éprouvées dans diverses industries et applications.

Les roulements à billes en acier sont idéaux pour les applications lourdes en raison de leur capacité de charge élevée, offrant un support robuste.

Les roulements à billes en acier sont plus économiques que les roulements en céramique, ce qui les rend populaires pour diverses applications.

Caractéristique | Roulements à billes en céramique | Roulements à billes en acier |

Coefficient de friction | Coefficients de frottement inférieurs (généralement 0,001 à 0,002) | Coefficients de frottement plus élevés (généralement 0,0015 à 0,003) |

Résistance à la chaleur | Résistance supérieure à la chaleur, peut supporter des températures allant jusqu'à 800°C | Bonne résistance à la chaleur, peut supporter des températures jusqu'à 300°C |

Résistance à l'usure | Excellente résistance à l'usure, taux d'usure inférieur | Bonne résistance à l'usure, taux d'usure plus élevé par rapport à la céramique |

Poids | Plus léger (jusqu'à 40 % plus léger que les roulements en acier) | Plus lourd en raison de la densité plus élevée de l'acier |

Vitesse maximum | Des vitesses plus élevées grâce à une friction et une dilatation thermique plus faibles | Des vitesses élevées peuvent être atteintes, mais inférieures à celles de la céramique |

Exigences de lubrification | Exigences de lubrification réduites, peut fonctionner avec une lubrification minimale | Exigences de lubrification plus élevées, lubrification fréquente nécessaire |

Coût initial | Coût initial plus élevé | Coût initial inférieur |

Coût total de possession | Coût total inférieur grâce à une maintenance réduite et une durée de vie plus longue | Coût total potentiellement plus élevé en raison d’une maintenance plus fréquente |

Impact environnemental | Impact moindre grâce à une durée de vie plus longue et des remplacements moins fréquents | Impact modéré, remplacements et entretien plus fréquents |

À l’avenir, les tendances et innovations futures en matière de roulements à billes pour centres d’usinage CNC sont sur le point de révolutionner les performances et l’efficacité des machines. L’une des tendances clés est le développement continu de matériaux céramiques avancés dotés de propriétés améliorées telles qu’une dureté accrue, une stabilité thermique améliorée et des coefficients de frottement réduits. Ces innovations permettront aux roulements à billes en céramique de résister à des températures et des vitesses de fonctionnement encore plus élevées, améliorant ainsi la fiabilité et la longévité des machines.

Les progrès des méthodes de fabrication, telles que la fabrication additive et la nanotechnologie, conduisent à la production de conceptions de roulements à billes plus précises et plus complexes. Cela permet des solutions de roulements personnalisées adaptées à des applications d'usinage CNC spécifiques, optimisant les performances et réduisant les besoins de maintenance.

Le choix entre des roulements à billes en céramique et en acier dans les centres d'usinage CNC est une décision critique qui a un impact direct sur les performances et la productivité de la machine. Alors que les roulements en céramique offrent une friction moindre, une résistance aux températures plus élevées et une usure réduite, les roulements en acier offrent une fiabilité éprouvée, une capacité de charge élevée et une rentabilité. Les fabricants doivent soigneusement prendre en compte les exigences spécifiques de leur application, leurs conditions de fonctionnement et leurs contraintes budgétaires lors de la sélection du type de roulement approprié. En prenant une décision éclairée, les fabricants peuvent optimiser les processus d'usinage CNC, améliorer l'efficacité et obtenir une plus grande précision dans leurs opérations.