Bienvenue dans un voyage d'apprentissage. Ici, dans ce blog, plongez dans le monde complexe des types de broches. Découvrez quelle est la différence entre une broche unique et plusieurs broches. Repartez avec une nouvelle compréhension de cet élément essentiel des processus de fabrication modernes.

Pour une compréhension de base, sachez que les systèmes de broches sont essentiels dans les machines-outils. Essentiellement, deux types existent. Oui, monobroche et multibroche. Dans le système monobroche, une seule broche fait le travail.

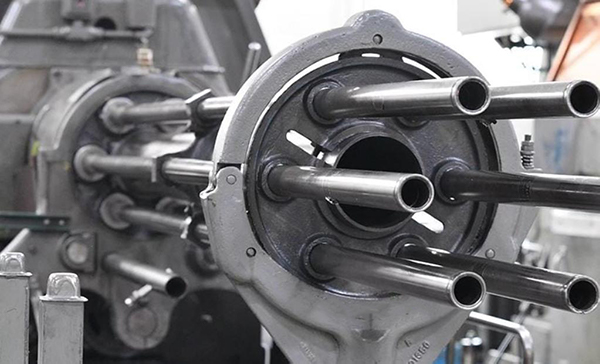

En revanche, les systèmes à broches multiples ont plus d'une broche, parfois jusqu'à huit.

Plus de broches signifient plus de productivité car chaque broche peut travailler sur une pièce différente. Par conséquent, la principale différence réside dans le nombre de broches et leur impact sur la productivité.

Les systèmes à une ou plusieurs broches transmettent le couple - la force de rotation requise pour la coupe. Les broches simples font cela une pièce à la fois, tandis que plusieurs broches travaillent sur plusieurs pièces automobiles simultanément.

Les broches fournissent la vitesse nécessaire aux opérations d'usinage. La vitesse varie entre les systèmes à broche unique et à broches multiples, les systèmes uniques ayant un réglage de vitesse et les systèmes multiples offrant des options de vitesse variées pour différentes opérations.

Dans les deux types, la précision de positionnement - le placement correct d'un outil - est vitale. Les systèmes à broches multiples, avec plus de broches, peuvent maintenir plus de positions simultanément.

Les systèmes monobroche et multibroche offrent un usinage de précision - la création de pièces détaillées et précises. Les systèmes à broches multiples peuvent y parvenir plus rapidement en raison de la présence de plusieurs broches.

Le support de charge - la capacité de résister à la pression de l'usinage - est présent dans les deux systèmes. Les systèmes à broches multiples, avec plus de broches, peuvent supporter plus de charge.

Les systèmes à une ou plusieurs broches offrent un support d'outil - maintenant l'outil en place pendant l'usinage. Plus d'outils peuvent être pris en charge simultanément dans des systèmes à broches multiples.

Les deux types de systèmes gèrent la chaleur générée lors de l'usinage. Les systèmes à broches multiples doivent gérer plus de chaleur en raison de leur activité accrue.

Les systèmes à broche unique et à broches multiples réduisent les vibrations, c'est-à-dire les mouvements indésirables qui peuvent affecter la précision de l'usinage. Plus de broches dans le système peuvent entraîner un défi accru dans le contrôle des vibrations.

Dans les deux systèmes, l'orientation de la pièce - le positionnement correct de la pièce à usiner - est importante. Les systèmes à broches multiples peuvent orienter plusieurs pièces à la fois.

La stabilité de l'axe - le maintien d'une position stable pendant l'usinage - est vitale dans les deux types. Avec plus de broches en jeu, le maintien de la stabilité des axes peut être plus difficile dans les systèmes à broches multiples.

Les systèmes à une ou plusieurs broches nécessitent un équilibrage dynamique - la répartition égale du poids pour éviter les vibrations indésirables. Plus de broches dans plusieurs systèmes rendent cette tâche plus complexe.

Les systèmes à une et plusieurs broches contrôlent la finition de surface de la pièce usinée. Les systèmes à broches multiples doivent maintenir un contrôle constant sur plusieurs surfaces simultanément.

Les deux systèmes absorbent la force de coupe - la force exercée sur l'outil pendant l'usinage. Plus de forces de coupe doivent être absorbées dans les systèmes à broches multiples en raison de l'activité accrue.

Le contrôle de mouvement - la capacité de contrôler le mouvement de la machine-outil - est une fonction des systèmes à broche unique et à broches multiples. La complexité augmente dans les systèmes à broches multiples en raison du mouvement simultané de plusieurs broches.

La lubrification - réduisant les frottements lors de l'usinage - est assistée par les deux systèmes. Les systèmes à broches multiples nécessitent plus de lubrification en raison d'une activité accrue.

• Arbre de broche : Critique pour les systèmes à une seule broche, cela forme l'axe central, maintenant et faisant tourner l'outil.

• Roulements : Petits mais puissants, les roulements soutiennent l'arbre, permettant une rotation en douceur et réduisant la friction.

• Logement: Protégeant les composants intérieurs, le boîtier protège les pièces délicates contre les dommages et la contamination.

• Moteur: Composant essentiel, le moteur génère le mouvement de rotation de la broche.

• Encodeur : En fournissant un retour de position, les codeurs améliorent la précision du positionnement de l'outil.

• Poulie: Souvent attachées au moteur, les poulies transfèrent la rotation du moteur à l'arbre de la broche.

• Système de refroidissement: Prolongant la durée de vie des composants, les systèmes de refroidissement réduisent les risques de surchauffe.

• Interface conique : Responsables du montage de l'outil, les interfaces coniques maintiennent les outils en toute sécurité pendant le fonctionnement.

• Barre de tirage : Assurant une fixation sûre de l'outil, les barres de traction tirent l'outil dans l'interface conique.

• Système de lubrification: Réduirel'usure, les systèmes de lubrification assurent un fonctionnement en douceur et une durée de vie plus longue des composants.

• Mécanisme d'entraînement : Chargés de contrôler la rotation de la broche, les mécanismes d'entraînement dictent la vitesse et le couple.

• Capteurs de vitesse : Surveillant la vitesse de rotation, les capteurs de vitesse transmettent les données aux systèmes de contrôle, ajustant les opérations en conséquence.

• Système de freinage: Cruciaux pour la sécurité, les systèmes de freinage arrêtent instantanément la rotation de la broche lorsque cela est nécessaire.

• Porte-outil: Abritant l'outil pendant le fonctionnement, les porte-outils maintiennent la stabilité de l'outil.

• Joints : Prévenant les fuites et la contamination, les joints sont essentiels pour maintenir l'intégrité du système.

• Vitesses inférieures : En règle générale, les systèmes à une seule broche fonctionnent à des vitesses inférieures, favorisant la précision plutôt que la vitesse.

• Usinage de précision : Réputés pour leur précision, ces systèmes excellent dans l'exécution de tâches de haute précision.

• Couple constant : Les monobroches fournissent un couple constant tout au long de l'opération, vital pour un usinage de qualité.

• Faible vibration : Les vibrations sont minimes dans les systèmes monobroche, ce qui contribue à leur haute précision.

• Haute précision: La précision rigoureuse est une caractéristique de ces systèmes, ce qui les rend idéaux pour les tâches complexes.

• Contrôle de la température: Les systèmes de refroidissement maintiennent la température sous contrôle, empêchant les dommages ou les distorsions induits par la chaleur.

• Tâche unique : Contrairement à leurs homologues multiples, les systèmes à broche unique se concentrent sur une tâche à la fois.

• Convivial: La facilité d'utilisation rend ces systèmes attrayants pour les opérateurs de tous niveaux de compétence.

• A faible consommation: Des vitesses plus faibles et une concentration sur une seule tâche rendent ces systèmes plus économes en énergie que les systèmes à broches multiples.

• Design compact: Grâce à leur structure monobroche, ces machines présentent une conception compacte et peu encombrante.

• Faible bruit: Avec moins de pièces mobiles, les systèmes à broche unique génèrent moins de bruit, améliorant ainsi l'environnement de travail.

• Productivité inférieure : Un inconvénient est leur taux de productivité plus faible, en raison de la concentration sur une tâche à la fois.

• Dissipation thermique inférieure : Ces systèmes dissipent moins de chaleur, grâce à leurs vitesses de fonctionnement plus lentes et à moins de broches.

• Espérance de vie plus longue: Avec un entretien approprié, les systèmes à broche unique peuvent durer plus longtemps, ce qui réduit le besoin de remplacements fréquents.

• Changement d'outil manuel : Les changements d'outils dans ces systèmes sont généralement manuels, nécessitant l'intervention de l'opérateur.

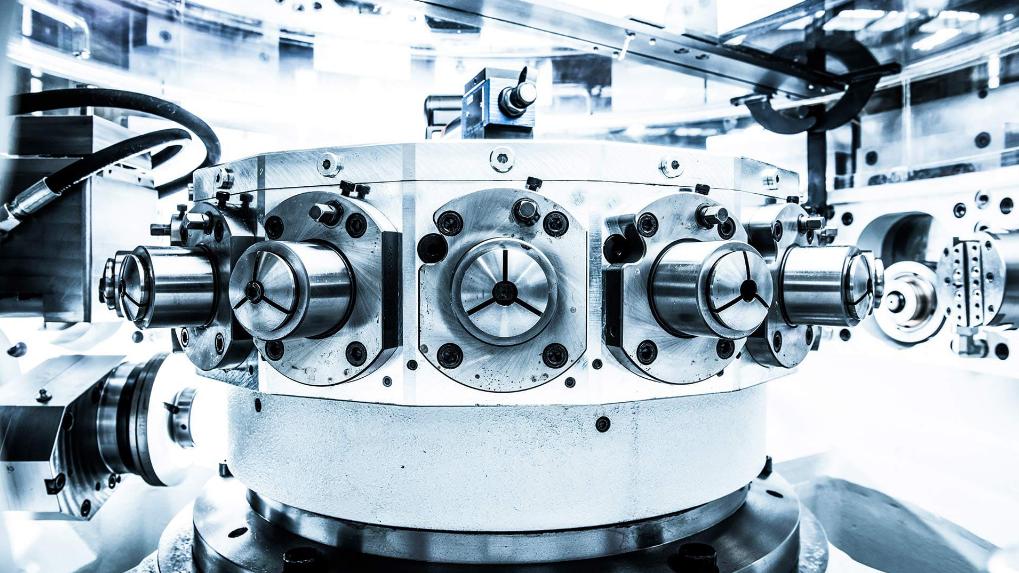

Les systèmes multibroches, réputés pour leur haute productivité, fonctionnent avec de nombreuses broches travaillant simultanément.

Pour les opérations simultanées, rien ne surpasse les systèmes à broches multiples. Imaginez simultanément forage de plusieurs trous. Le résultat est un énorme gain de temps.

Les systèmes à plusieurs broches réduisent les temps de cycle, car plusieurs processus d'usinage se déroulent simultanément. L'efficacité augmente, les temps de cycle chutent.

Avec plus de broches, plus de puissance. Les systèmes à broches multiples offrent un couple plus élevé, optimisant les opérations intensives.

Les systèmes à broches multiples permettent des opérations synchronisées. Les broches se déplacent en parfaite harmonie, garantissant des résultats uniformes sur toutes les pièces.

Les systèmes multibroches excellent dans l'usinage complexe. Vous gérez des tâches complexes ? Ces systèmes sont à la hauteur de l'occasion.

Malgré leurs avantages, les systèmes multibroches nécessitent une puissance plus élevée. Plus de broches signifie plus d'énergie, ce qui entraîne une augmentation des coûts d'exploitation.

Malheureusement, plus de puissance signifie aussi plus de bruit. Dans le domaine des broches multiples, des niveaux de bruit plus élevés sont un compromis pour des performances améliorées.

Les systèmes multibroches génèrent une chaleur importante. Une gestion efficace de la chaleur devient donc cruciale pour un fonctionnement optimal.

Plusieurs broches peuvent provoquer des vibrations accrues. Par conséquent, une gestion efficace des vibrations est une condition préalable au maintien de la stabilité de la machine.

Grâce à une technologie de pointe, les systèmes à broches multiples prennent désormais en charge les changements d'outils automatisés.

La beauté des systèmes à broches multiples réside dans leurs dispositions personnalisables. Chaque configuration peut être configurée de manière unique pour répondre à des besoins spécifiques.

Dans les systèmes à broches multiples, l'alignement de précision est vital. Même de légers défauts d'alignement peuvent entraîner des problèmes de qualité importants.

Le support de la pièce à usiner est essentiel dans les systèmes à broches multiples. Avec de nombreuses broches au travail, assurer la stabilité de la pièce est primordial.

Enfin, les systèmes à broches multiples acceptent une multitude d'options d'outillage. Des perceuses aux tarauds, ils manipulent facilement une large gamme d'outils.

Contrairement aux systèmes multibroches, les machines monobroches fonctionnent à des vitesses variées. Cette flexibilité facilite la gestion de diverses tâches d'usinage.

Les systèmes à broche unique consomment moins d'énergie que leurs homologues multiples. Cette efficacité est un plus pour les opérationsavec des budgets de puissance plus faibles.

Alors que les systèmes multibroches excellent dans les opérations complexes, les machines monobroches conviennent aux tâches plus simples. Choisissez en fonction de vos besoins d'usinage.

La complexité des systèmes à broches multiples peut être un obstacle. Les systèmes monobroche, en revanche, offrent un fonctionnement plus simple.

Les systèmes à broche unique, en raison de leur conception plus simple, nécessitent généralement des changements d'outils manuels. En revanche, les systèmes à plusieurs broches bénéficient de fonctionnalités de changement d'outil automatisé.

Les systèmes à broches multiples offrent une productivité plus élevée grâce aux opérations simultanées. Les systèmes à broche unique ne peuvent pas rivaliser sur ce front.

La dissipation thermique est un défi important dans les systèmes à broches multiples. Les machines à broche unique génèrent moins de chaleur, ce qui réduit le besoin de mesures de refroidissement importantes.

Le bruit est moins un problème avec les machines monobroches. Les systèmes à broches multiples, cependant, génèrent plus de bruit en raison de leurs opérations puissantes.

Les machines monobroches nécessitent moins d'entretien que les systèmes multibroches. La simplicité, dans ce cas, équivaut à moins d'entretien.

Les coûts d'exploitation des systèmes monobroches sont généralement inférieurs. Les systèmes à broches multiples ont des coûts plus élevés en raison des besoins accrus en énergie.

Les machines à broche unique peuvent fournir une grande précision pour les tâches de précision. Cependant, avec un alignement correct, les systèmes à broches multiples peuvent également fournir des résultats précis.

Les machines à broche unique offrent aux utilisateurs un contrôle plus direct. Pour les opérations nécessitant une grande adaptabilité, ils pourraient être le meilleur choix.

Les machines à broche unique ont généralement un encombrement réduit. Les ateliers à espace restreint pourraient les trouver plus appropriés.

La durée de vie d'une machine à broche unique dépasse généralement celle d'un système à broches multiples. Moins de complexité se traduit par moins de pannes et une durée de vie plus longue.

Les systèmes monobroches et multibroches ont des applications uniques. Les machines à broche unique excellent dans les tâches plus simples, tandis que les systèmes à broches multiples brillent dans les opérations complexes et à volume élevé. Le choix dépend des exigences spécifiques.

Une seule broche repose sur des systèmes de commande numérique par ordinateur (CNC). Avec cela, la broche effectue des opérations complexes, guidées par des instructions informatiques précises.

Les monobroches utilisent des logiciels de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO). Cela aide à créer et à exécuter des conceptions détaillées.

Élément clé dans les configurations à broche unique, les commandes d'axe gèrent le mouvement le long des axes X, Y et Z. Chaque mouvement doit être exact.

Assurant un mouvement fluide pendant l'usinage, le guide linéaire minimise les frottements sur la broche unique.

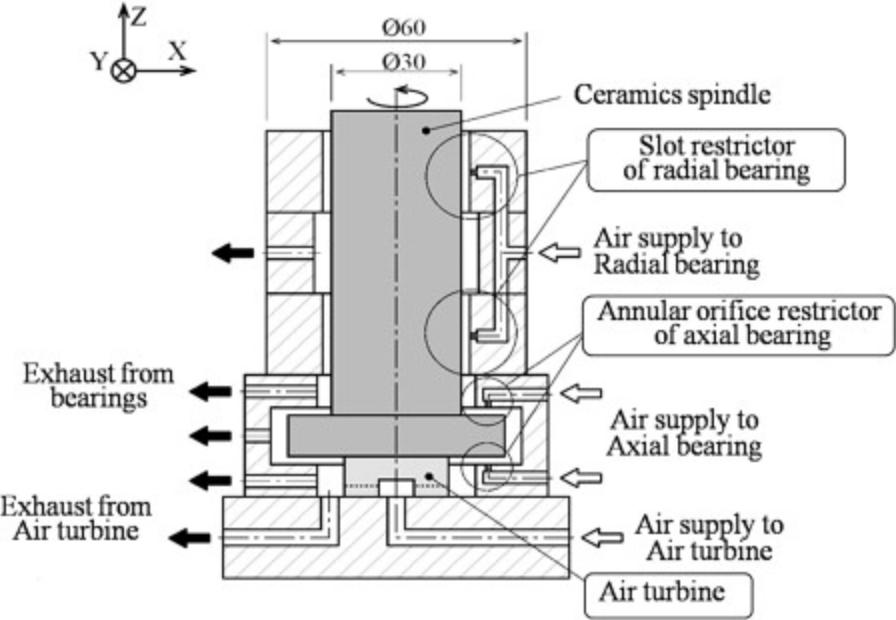

Fournissant de l'énergie aux machines monobroches, les systèmes pneumatiques utilisent de l'air comprimé pour entraîner les composants de la machine.

Egalement essentiels pour les opérations de machines à broche unique, les systèmes hydrauliques utilisent la pression du liquide pour contrôler et alimenter la broche.

Les encodeurs des systèmes monobroche transmettent les informations de position à la CNC. Cela garantit un contrôle précis.

Essentiels pour la précision, les systèmes de rétroaction surveillent les opérations, ajustant les mouvements de la broche selon les besoins.

La chaleur générée pendant les opérations est gérée par des systèmes de refroidissement. Cela permet de maintenir des performances optimales de la machine.

Réduisant les frottements et l'usure, la lubrification automatique augmente la durée de vie d'une machine monobroche.

Les systèmes d'outillage des machines monobroches contiennent les outils nécessaires aux opérations. Ces systèmes garantissent un positionnement précis des outils.

Détectant l'emplacement exact de la broche, les capteurs de positionnement fournissent des données essentielles pour un usinage précis.

Les machines monobroches utilisent des variateurs de vitesse. Cela permet des changements de vitesse de broche pendant le fonctionnement.

Pour protéger les opérateurs, les systèmes de sécurité sont intégrés. Ils arrêtent les opérations en cas de dysfonctionnement.

L'entretien régulier des monobroches est facilité par des programmes de maintenance. Cela garantit des performances et une longévité constantes.

• Systèmes CNC avancés : Les machines multibroches utilisent des systèmes CNC avancés. Ces systèmes gèrent plusieurs broches simultanément.

• Changeurs d'outils automatisés : Permettant des transitions d'outils transparentes, les changeurs d'outils automatisés sont essentiels dans les configurations multibroches.

• Logiciel multitâche : Permettant des opérations simultanées, le logiciel multi-tâches optimise le temps de production.

• Robots industriels : En rationalisant les opérations, les robots industriels aident au chargement et au déchargement des composants.

• Systèmes de convoyeur : Pour déplacer efficacement les pièces, les systèmes de convoyage sontutilisé dans les machines multibroches.

• Systèmes de palette : Les systèmes de palettes dans des configurations multibroches permettent une production par lots efficace.

• Surveillance de la charge : Essentiels dans les machines multibroches, les systèmes de surveillance de la charge évitent les surcharges qui pourraient causer des dommages.

• Détection de collision: Les systèmes de détection de collision protègent les pièces de la machine en empêchant les collisions involontaires.

• Entraînements à grande vitesse : Les machines multibroches utilisent des entraînements à grande vitesse. Cela améliore l'efficacité de la production.

• Commandes multi-axes : Coordonnant plusieurs axes simultanément, les commandes multiaxes sont cruciales dans les configurations à broches multiples.

• Contrôles adaptatifs : Les commandes adaptatives des machines à broches multiples ajustent les opérations en temps réel en fonction des retours sensoriels.

• Refroidissement avancé : En raison de la génération de chaleur plus élevée, les machines à broches multiples nécessitent des systèmes de refroidissement avancés.

• Surveillance de l'état: Surveillant l'état de la machine, les systèmes de surveillance de l'état invitent à la maintenance si nécessaire.

• Lubrification centralisée : Fournissant une lubrification simultanée à toutes les pièces, les systèmes centralisés réduisent la friction sur la machine à broches multiples.

• Capteurs de précision : Des capteurs de précision garantissent des mesures et des mouvements précis dans l'environnement d'usinage multibroche.

Maintenant, après avoir parcouru les complexités des types de broches, la différence entre les broches simples et multiples devrait être claire. Ces machines, qui font partie intégrante de nombreuses industries, varient considérablement dans leur structure et leur fonctionnement. L'appréciation de cette distinction améliore la compréhension de la fabrication de pointe. Pour des informations plus approfondies, n'hésitez pas à explorer les vastes ressources de CNCYANGSEN