La technologie de commande numérique par ordinateur (CNC) est la pierre angulaire de la fabrication moderne. Cela permet l'automatisation des processus d'usinage. Cette technologie utilise des séquences programmées par ordinateur pour contrôler les machines-outils qui façonnent la matière première en un produit final souhaité. La CNC a révolutionné l'industrie manufacturière, offrant une précision, une répétabilité et une évolutivité élevées.

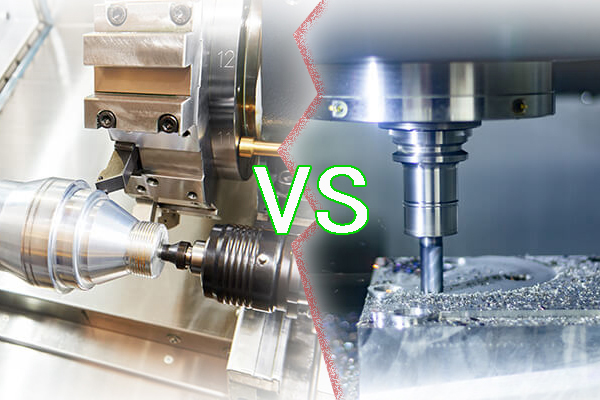

Les deux principales applications de la technologie CNC sont le tournage et le fraisage CNC. Ces processus constituent l'épine dorsale de nombreuses lignes de production. Certains exemples incluent la fabrication de pièces automobiles à des composants aérospatiaux. En effet, ils sont très polyvalents et précis, et leur capacité à gérer des géométries complexes. Comprendre les différences entre ces deux méthodes est crucial pour sélectionner le processus de fabrication le plus approprié pour tout projet.

Définition et bases du tournage CNC

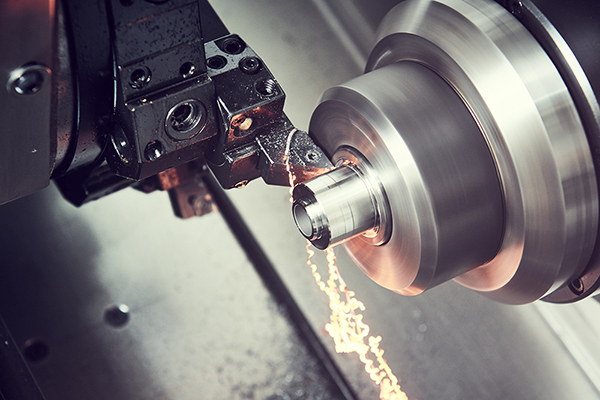

Tournage CNC est une méthode d'usinage dans laquelle un outil de coupe non rotatif suit une trajectoire sinueuse, effectuant des mouvements plus ou moins linéaires, tandis que la pièce tourne. Lorsque l'appareil ne coupe pas, sa direction axiale est inversée.

La pièce, solidement maintenue par un mandrin, tourne pendant que l'outil de coupe se déplace linéairement, rasant le matériau pour obtenir la forme souhaitée. Le tournage CNC est particulièrement utile pour la fabrication de pièces cylindriques ou coniques, ainsi que pour générer des formes géométriques complexes et des contours sur la surface de la pièce.

Cette méthode est bien adaptée aux pièces qui nécessitent une rotation pour les coupes axiales, et elle excelle dans la production d'articles qui ont une symétrie autour d'un axe central, tels que des engrenages et des arbres.

Composants principaux d'un tour CNC

Un tour CNC, ou tour, est une pièce de machinerie de haute précision composée de plusieurs éléments clés :

1. Mandrin : Le mandrin est une pince qui maintient la pièce en place pendant qu'elle tourne. Il existe différents types de mandrins, y compris les mandrins universels à trois mors, les mandrins indépendants à quatre mors et les pinces. Le type de mandrin utilisé dépend des exigences spécifiques de la pièce à usiner.

2. Tourelle : La tourelle, ou tourelle à outils, est la partie de la machine qui contient l'outil de coupe. Il peut tourner pour amener différents outils en contact avec la pièce. Les tours CNC modernes disposent souvent d'un système de changement de tourelle automatique qui peut basculer entre différents outils en quelques secondes.

3. Contrôleur CNC : Le contrôleur CNC est le "cerveau" de la machine. Il interprète une série d'instructions connues sous le nom de G-code, qui indiquent exactement à la machine comment se déplacer pour obtenir la coupe souhaitée. Le contrôleur ajuste la position de la tourelle et la vitesse de rotation du mandrin pour contrôler le processus de coupe.

4. Contre-pointe : la contre-pointe soutient l'extrémité de la pièce si nécessaire. Il est particulièrement utile lors de l'usinage de pièces longues pour éviter qu'elles ne fléchissent sous la force de l'outil de coupe.

5. Rails de guidage et chariot : Les rails de guidage guident le chariot, qui porte l'outil de coupe, lui permettant de se déplacer parallèlement et perpendiculairement à la pièce. Ce mouvement, combiné à la rotation de la pièce, permet une coupe précise sur la longueur et autour de la circonférence de la pièce.

6. Broche : La broche est la partie de la machine qui fait tourner la pièce. Sa vitesse peut être ajustée en fonction des exigences de la coupe. Les broches à grande vitesse permettent un usinage plus rapide et une meilleure finition de surface.

Ces composants fonctionnent ensemble pour garantir que le tournage CNC peut produire des pièces avec une grande précision et une excellente répétabilité. La nature automatisée du processus permet également un degré élevé de cohérence, ce qui en fait un excellent choix pour la production de masse de pièces.

Matériaux et produits typiques traités par tournage CNC

Le tournage CNC peut traiter une large gamme de matériaux, y compris le métal, le plastique et le bois. Il est couramment utilisé pour produire des arbres, des tiges, des bagues et d'autres pièces cylindriques.

Définition et bases du fraisage CNC

Fraisage CNC est un processus d'usinage dans lequel un outil de coupe rotatif enlève de la matière d'une pièce alors qu'elle est fixée à une table mobile. La table peut se déplacer le long de plusieurs axes (généralement au moins deux, X et Y, mais souvent trois avec l'ajout d'un axe Z), permettant à l'outil de coupe d'approcher la pièce sous de nombreux angles et directions différents. Cette capacité multi-axes permet la création de formes complexes et de pièces précises de grande dimension.

Contrairement au tournage, où la pièce tourne pendant que l'outil de coupe reste immobile, dans le fraisage, la pièce reste immobile pendant que l'outil de coupe tourne. Ce processus est souvent utilisé lors de la création de pièces avec des formes complexes, des fentes et des trous, ou lorsqu'une surface plane est requise.

Comme les tours CNC, une fraiseuse CNC comprend plusieurs éléments clés :

1. Broche : La broche maintient l'outil de coupe et fournitle mouvement de rotation nécessaire à la coupe. Il peut se déplacer de haut en bas (axe Z) et peut parfois s'incliner pour permettre des coupes angulaires.

2. Table : la table fixe la pièce et peut se déplacer dans plusieurs directions (généralement les axes X et Y) pour amener différentes parties de la pièce en contact avec l'outil de coupe.

3. Contrôleur CNC : Semblable à un tour CNC, le contrôleur d'une fraiseuse CNC interprète les instructions du code G pour déplacer avec précision la broche et la table afin de créer les coupes souhaitées.

4. Outil de coupe : L'outil de coupe, ou fraise, est la partie de la machine qui enlève réellement le matériau de la pièce. Il existe de nombreux types de broyeurs, chacun conçu pour des types de coupes spécifiques.

5. Changeur d'outils : De nombreuses fraiseuses CNC disposent d'un changeur d'outils automatique, qui peut basculer entre différentes fraiseuses rapidement et avec précision. Cela permet à la machine d'effectuer différents types de coupes sans avoir besoin d'être rééquipée manuellement.

Le fraisage CNC est incroyablement polyvalent et peut traiter une grande variété de matériaux. Ceux-ci incluent les métaux (tels que l'aluminium, le laiton, l'acier et le titane), les plastiques (tels que l'ABS, le polycarbonate et le PTFE) et le bois.

Grâce à ses capacités multi-axes, le fraisage CNC est souvent utilisé lorsque la conception de la pièce est complexe ou nécessite une grande précision. Ce processus est idéal pour créer des pièces telles que des engrenages, des supports, des boîtiers, des moules, etc.

La capacité de fraiser des formes complexes et des pièces de haute précision, combinée à sa large compatibilité matérielle, fait du fraisage CNC un choix populaire pour de nombreuses industries. Quelques exemples de ces industries comprennent l'aérospatiale, l'automobile, l'électronique et la fabrication de dispositifs médicaux.

Les machines de tournage et de fraisage CNC fonctionnent sous le contrôle d'un système de commande numérique par ordinateur (CNC). Ce système lit et interprète un ensemble d'instructions appelé G-code, qui dicte les mouvements de la machine et les actions de l'outil de coupe. Cela garantit une précision et une répétabilité élevées, car la machine suivra à chaque fois les mêmes instructions programmées.

Dans le tournage et le fraisage CNC, le processus de fabrication implique un outil de coupe qui enlève de la matière d'une pièce. Ce processus soustractif contraste avec les méthodes de fabrication additive comme l'impression 3D, où le matériau est ajouté couche par couche pour former un produit. L'avantage de la fabrication soustractive est qu'elle peut produire des pièces avec des propriétés de matériaux et des finitions de surface supérieures.

Le tournage et le fraisage CNC peuvent fonctionner avec une large gamme de matériaux. Les matériaux couramment utilisés comprennent des métaux tels que l'aluminium, le laiton et l'acier; les plastiques comme l'ABS et le polycarbonate ; et même du bois. Le choix du matériau dépend souvent de l'application spécifique et des exigences de performance de la pièce finie.

Les tours et les fraiseuses CNC peuvent fonctionner automatiquement une fois le programme défini. Cela améliore non seulement l'efficacité de la production, mais minimise également les erreurs humaines, garantissant une qualité constante tout au long du cycle de production.

Bien qu'ils aient chacun leurs propres forces et applications idéales, le tournage et le fraisage CNC sont capables de produire une large gamme de formes et de conceptions. Ils peuvent tout produire, des formes géométriques simples aux composants complexes de haute précision.

Les deux processus nécessitent un outillage (fraises, perceuses, etc.) conçu pour couper le matériau de la pièce. Le type d'outillage utilisé peut varier en fonction des spécificités du travail, y compris le matériau usiné et la forme finale souhaitée de la pièce.

Dans le tournage CNC, la pièce tourne pendant que l'outil de coupe se déplace en ligne droite. Cela crée une forme cylindrique définie par la trajectoire de l'outil.

Dans le fraisage CNC, la pièce est stationnaire (ou se déplace de manière limitée), tandis que l'outil de coupe se déplace sur plusieurs axes. Cela permet des géométries plus complexes et des formes non cylindriques.

Les tours ou les tours sont conçus différemment des fraiseuses. Les tours font tourner la pièce, tandis que les fraiseuses utilisent des outils de coupe rotatifs pour enlever la matière.

Le tournage CNC est généralement utilisé pour créer des formes symétriques ou rondes comme des tubes, des arbres et des disques. D'autre part, le fraisage CNC est utilisé lorsque des formes complexes, des fentes, des trous ou des surfaces planes sont nécessaires. C'est également la méthode préférée lorsque la pièce nécessite un degré élevé de précision ou des détails complexes.

Le tournage et le fraisage CNC peuvent traiter une large gamme de matériaux. Cependant, certains matériaux peuvent être mieux adaptés àun processus sur l'autre en fonction de leurs propriétés. Par exemple, les matériaux fragiles peuvent être plus compatibles avec le processus de broyage.

Les deux processus offrent une grande précision, mais certaines conceptions peuvent être mieux réalisées avec l'un plutôt qu'avec l'autre. Les découpes complexes, non cylindriques ou de précision sont plus facilement réalisées avec le fraisage.

Le tournage et le fraisage sont évolutifs pour une production à grand volume. Cependant, la complexité de la pièce, le temps de configuration et la vitesse de fonctionnement peuvent influencer le processus le plus rentable pour les grandes quantités.

Des facteurs tels que le coût des matériaux, le coût de la machine, le coût de l'outillage et le coût opérationnel (y compris la main-d'œuvre et la maintenance) peuvent tous influencer la décision entre le tournage et le fraisage.

Les innovations récentes dans le tournage CNC incluent des capacités d'outillage en direct, où des axes et des outils supplémentaires sont utilisés pour des opérations plus complexes. Cela permet aux centres de tournage d'effectuer des opérations de fraisage, d'améliorer l'efficacité et de réduire les temps de configuration.

Dans le fraisage CNC, les progrès comprennent l'usinage à grande vitesse et l'utilisation de logiciels capables de simuler et d'optimiser le processus d'usinage pour une précision améliorée et une réduction des déchets.

Ces avancées technologiques augmentent les capacités, l'efficacité et la précision du tournage et du fraisage CNC. En conséquence, les fabricants peuvent produire des pièces plus complexes plus rapidement et à moindre coût, ce qui stimule l'innovation dans de nombreuses industries.

Bien que le tournage et le fraisage CNC fassent partie intégrante de la fabrication moderne, ils ont chacun leurs propres atouts. Le tournage est généralement utilisé pour les pièces cylindriques, tandis que le fraisage est utilisé pour les géométries plus complexes. Le choix entre les deux dépend souvent des spécificités du projet, notamment la conception de la pièce, le type de matériau et le volume de production.

Choisir le bon processus CNC peut avoir des impacts significatifs sur l'efficacité, le coût et la qualité de la production. Par conséquent, comprendre les capacités et les limites du tournage et du fraisage CNC est crucial pour les fabricants et les concepteurs.

Les mesures de sécurité comprennent :

- porter le bon équipement de protection

- suivre les règles d'utilisation de la machine

- garder les machines en bon état

Oui, de nombreux produits nécessitent à la fois des opérations de tournage et de fraisage pour leur fabrication. Certaines machines, connues sous le nom de centres de fraisage-tournage, combinent même ces capacités en une seule unité.

Les opérateurs ont généralement besoin d'un mélange d'éducation formelle, de formation en cours d'emploi et de certification. Des connaissances en programmation informatique, en fonctionnement de machines et en protocoles de sécurité sont essentielles.

L'entretien régulier comprend le nettoyage, la lubrification, l'inspection et le remplacement des pièces usées. Il est également important de programmer un entretien professionnel régulier pour garantir des performances optimales de la machine.

Les problèmes courants incluent des outils usés ou cassés, une mauvaise finition de surface, des dimensions erronées et des erreurs de machine. Souvent, les solutions consistent à modifier les paramètres de coupe, à prendre soin des outils, à programmer correctement et à entretenir régulièrement la machine.

Chaque problème a une cause. Résoudre les problèmes signifie souvent trouver et traiter cette cause de manière systématique.

Ce guide vous aide à comprendre la différence entre le tournage et le fraisage CNC, et leurs rôles dans la fabrication aujourd'hui. Chaque méthode a ses points forts et le bon choix dépend des besoins de conception, du matériau et du nombre de pièces dont vous avez besoin. À mesure que la technologie s'améliore, les possibilités des deux méthodes augmentent également, ce qui conduit à des moyens plus complexes et plus efficaces de produire des choses.