Comprendre le système de coordonnées est primordial dans le monde complexe de l’usinage sur tour CNC. Il constitue la base des mouvements précis des outils et du positionnement complexe des pièces. Cet article approfondit les principes fondamentaux, les composants, la configuration, la programmation, le dépannage et les applications avancées des systèmes de coordonnées de tour CNC. La maîtrise de ces systèmes débloquera un domaine que vous soyez novice ou professionnel chevronné.

Dans Usinage sur tour CNC, le système de coordonnées est la pierre angulaire de la précision et du contrôle. À la base, il définit la relation spatiale entre différents points de l’environnement d’usinage.

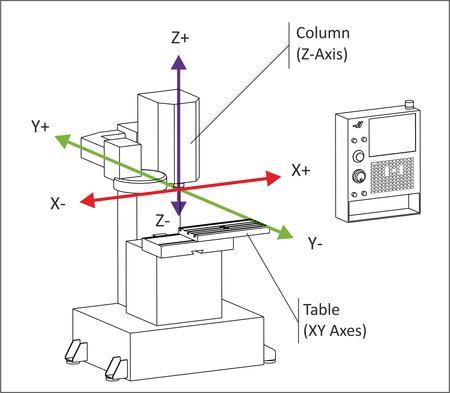

Dans sa manifestation la plus courante, le système de coordonnées cartésiennes règne en maître. Il utilise une grille tridimensionnelle comprenant des axes X, Y et Z se coupant à angle droit. Ce système facilite un mouvement et un positionnement précis le long de trajectoires linéaires, permettant des opérations d'usinage complexes avec une précision inégalée.

Le système de coordonnées cartésiennes n’est pas le seul acteur dans ce domaine. Entrez dans le système de coordonnées polaires, offrant une approche alternative à la représentation spatiale. Contrairement à son homologue cartésien, le système polaire repose sur la distance radiale et le déplacement angulaire par rapport à un point de référence central. Cette configuration s'avère particulièrement utile pour les tâches impliquant des mouvements de rotation ou des motifs circulaires, offrant une perspective unique sur la dynamique d'usinage.

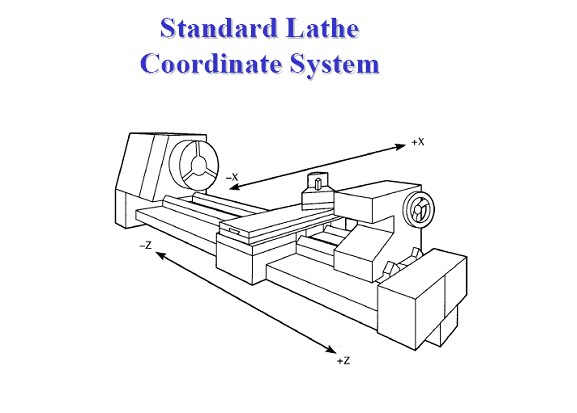

Comprendre les axes X, Y et Z du cadre cartésien est crucial. L'axe X représente le mouvement horizontal le long du banc de la machine, l'axe Y désigne le mouvement vertical le long du coulisseau transversal et l'axe Z signifie le mouvement perpendiculaire au banc de la machine. La maîtrise de ces axes confère aux machinistes un contrôle inégalé sur les mouvements des outils dans un espace tridimensionnel, garantissant ainsi une exécution précise de tâches d'usinage complexes.

Comprendre le concept de directions positives et négatives le long de chaque axe est fondamental. Les directions positives indiquent un mouvement à partir du point de référence de la machine, facilitant le mouvement vers l'avant le long de l'axe. À l’inverse, les directions négatives indiquent un mouvement vers le point de référence, permettant un mouvement inverse le long de l’axe. Cette compréhension est essentielle pour orchestrer des parcours d’outils et des manipulations de pièces complexes, garantissant ainsi une utilisation optimale des ressources d’usinage.

Les fondamentaux de tour CNC les systèmes de coordonnées sous-tendent l’ensemble du processus d’usinage. Qu'ils naviguent dans la grille cartésienne ou qu'ils adoptent le paradigme polaire, les machinistes doivent comprendre de manière globale la dynamique spatiale. En maîtrisant les axes X, Y et Z et en discernant les directions positives et négatives, les machinistes libèrent tout le potentiel de l'usinage sur tour CNC, transformant les matières premières en composants de précision avec une finesse inégalée.

Dans l'écosystème complexe de l'usinage sur tour CNC, le système de coordonnées comprend plusieurs composants essentiels, chacun étant essentiel à l'orchestration des mouvements précis des outils et des manipulations des pièces.

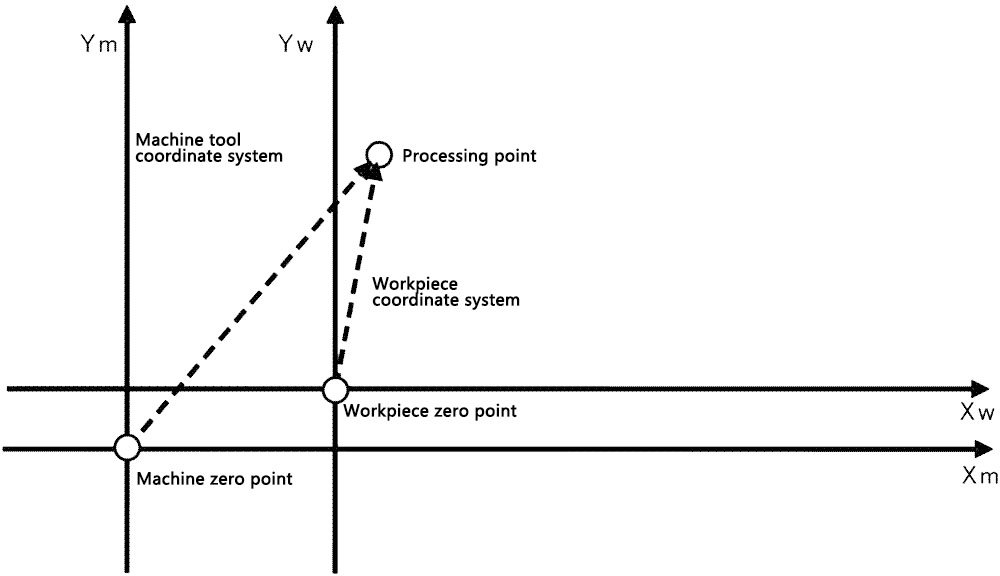

Au cœur du système de coordonnées se trouve le point de référence de la machine, souvent appelé origine. Ce point constitue la pierre angulaire de la référence spatiale au sein de l'environnement d'usinage, établissant un point de départ fixe pour toutes les opérations ultérieures. Un étalonnage et un alignement corrects du point de référence sont essentiels, car des écarts peuvent entraîner des imprécisions et des incohérences dans les processus d'usinage.

Le système de coordonnées de la pièce est adjacent au point de référence de la machine, qui définit la relation spatiale entre l'outil d'usinage et la pièce. Ce système permet aux machinistes de positionner et d'orienter avec précision la pièce par rapport à l'outil, facilitant ainsi les opérations d'usinage complexes avec une précision inégalée. L'étalonnage du système de coordonnées de la pièce est primordial, garantissant un alignement et une synchronisation optimaux entre les mouvements de l'outil et les dimensions de la pièce.

Le système de coordonnées de la pièce est complété par le système de coordonnées de l'outil, qui régit la dynamique spatiale de l'outil d'usinage lui-même. Ce système permet aux machinistes de définir la position, l'orientation et le mouvement de l'outil dans l'environnement d'usinage, facilitant ainsi les engagements précis des outils et l'enlèvement de matière. L'étalonnage du système de coordonnées de l'outil est crucial, car des imprécisions peuvent entraîner des trajectoires d'outils sous-optimales et une qualité d'usinage compromise.

Le système de coordonnées intègre des décalages d'outils, permettant un réglage précis et un ajustement des positions des outils pour s'adapter aux variations de la géométrie de la pièce et aux exigences d'usinage. Les décalages d'outils permettent aux machinistes de compenser les écarts entre les positions programmées et réelles des outils, garantissant ainsi des performances d'usinage et une précision dimensionnelle constantes.

Les composants du système de coordonnées du tour CNC convergent pour former un cadre cohérent pour les opérations d'usinage de précision. De l'établissement du point de référence de la machine au calibrage des systèmes de coordonnées de la pièce et de l'outil, chaque composant joue un rôle crucial pour garantir des performances et une qualité d'usinage optimales.

La configuration du système de coordonnées du tour CNC est cruciale pour garantir des opérations d'usinage précises et efficaces. Cela implique plusieurs procédures clés pour établir des références spatiales et des alignements précis dans l’environnement d’usinage.

Il y a avant tout l’établissement du référentiel machine. Ce processus consiste à définir un point de départ fixe dans l'espace de travail du tour CNC, servant d'origine à toutes les opérations ultérieures. Les machinistes calibrent et vérifient méticuleusement l'exactitude du point de référence, garantissant ainsi une référence spatiale cohérente et fiable tout au long du processus d'usinage. Ensuite, l'alignement du système de coordonnées de la pièce est essentiel pour un positionnement et une orientation précis de la pièce par rapport à l'outil d'usinage. Les machinistes alignent méticuleusement le système de coordonnées de la pièce avec le point de référence de la machine, garantissant ainsi une synchronisation optimale entre les mouvements de l'outil et les dimensions de la pièce.

Le réglage simultané du système de coordonnées de l'outil est crucial pour définir la dynamique spatiale de l'outil d'usinage dans l'espace de travail du tour CNC. Les machinistes configurent soigneusement le système de coordonnées de l'outil pour représenter avec précision la position, l'orientation et le mouvement de l'outil, facilitant ainsi les engagements précis de l'outil et l'enlèvement de matière.

Enfin, le calibrage des décalages d'outils permet aux machinistes d'affiner et d'ajuster les positions des outils pour s'adapter aux variations de la géométrie de la pièce et aux exigences d'usinage. Ce processus garantit des performances d'usinage constantes et précises, permettant aux machinistes d'obtenir les tolérances dimensionnelles et les finitions de surface souhaitées avec précision et fiabilité.

En exécutant méticuleusement ces procédures de configuration, les machinistes établissent un système de coordonnées de tour CNC robuste et fiable, jetant les bases d'une performance et d'une qualité d'usinage optimales.

Une compréhension complète des principes fondamentaux du code G, des mouvements d'outils, du positionnement de la pièce et des décalages d'outils est essentielle pour programmer le système de coordonnées du tour CNC. La maîtrise de ces aspects permet aux machinistes d’orchestrer des opérations d’usinage complexes avec précision et efficacité.

Le G-code est un langage standardisé utilisé pour commander et contrôler les mouvements et les actions de la machine au cœur de la programmation des tours CNC. Les machinistes utilisent les commandes G-code pour spécifier les trajectoires d'outils, les vitesses d'outils, les avances et d'autres paramètres cruciaux, traduisant les spécifications de conception en instructions exploitables pour le tour CNC.

La programmation des mouvements des outils est un aspect fondamental de la programmation des tours CNC. Il permet aux machinistes de dicter la trajectoire et l'orientation de l'outil d'usinage pendant le processus de fabrication. Les machinistes utilisent des commandes G-code pour commander les mouvements des outils le long de trajectoires prédéfinies, facilitant ainsi les opérations précises d'enlèvement de matière et de façonnage.

Le positionnement et l'orientation de la pièce sont des considérations essentielles dans la programmation des tours CNC, car ils ont un impact direct sur la précision et la qualité du produit fini. Les machinistes programment méticuleusement le tour CNC pour positionner et orienter la pièce selon les spécifications de conception, garantissant ainsi un alignement et une synchronisation optimaux entre l'outil d'usinage et la pièce.

L'intégration des décalages d'outils dans la programmation des tours CNC permet aux machinistes de compenser les variations de la géométrie des outils et des dimensions de la pièce, garantissant ainsi des performances d'usinage cohérentes et précises. Les machinistes calibrent et configurent méticuleusement les décalages d'outils dans le système de contrôle du tour CNC, permettant un contrôle précis des positions et des engagements des outils pendant la fabrication.

La programmation dans le système de coordonnées du tour CNC nécessite des compétences techniques, une résolution créative de problèmes et une attention aux détails. Les machinistes doivent tirer parti de leurs connaissances des bases du code G, des mouvements d'outils, du positionnement des pièces et des décalages d'outils pour orchestrer des opérations d'usinage fluides et produire des composants de haute qualité.

Les erreurs courantes du système de coordonnées peuvent nuire à la précision et à l’efficacité de l’usinage. Comprendre et appliquer des techniques de dépannage efficaces est crucial pour maintenir des performances optimales et minimiser les temps d'arrêt de production.

Une erreur courante est la configuration incorrecte du point de référence de la machine. Un mauvais alignement ou un mauvais calibrage du point de référence peut entraîner des écarts dans les trajectoires d'outils et le positionnement de la pièce, entraînant des imprécisions dimensionnelles et une qualité d'usinage compromise. Les machinistes doivent vérifier et ajuster méticuleusement le point de référence de la machine pour garantir une référence spatiale précise tout au long du processus d'usinage.

Un autre problème courant est le désalignement du système de coordonnées de la pièce ou de l’outil. Un alignement imprécis peut entraîner des écarts entre les mouvements programmés et réels de l'outil, provoquant des erreurs d'usinage et des défauts de finition de surface. Les machinistes doivent soigneusement inspecter et réaligner les systèmes de coordonnées de la pièce et de l'outil pour garantir une synchronisation et une précision optimales pendant les opérations d'usinage.

Les erreurs de décalage d’outil représentent un autre défi important dans l’usinage sur tour CNC. Des variations dans la géométrie de l'outil ou des valeurs de décalage incorrectes peuvent entraîner des collisions d'outils, des imprécisions dimensionnelles et des défauts de finition de surface. Les machinistes doivent méticuleusement calibrer et vérifier les décalages d'outils, garantissant un positionnement et un engagement cohérents et fiables des outils tout au long du processus d'usinage.

Les machinistes utilisent diverses techniques de diagnostic et stratégies de dépannage pour identifier et rectifier les erreurs du système de coordonnées. L'inspection visuelle, les mesures et les tests de coupe sont couramment utilisés pour identifier les erreurs et les écarts dans les trajectoires d'outils et les dimensions de la pièce. Une fois identifiés, les machinistes peuvent ajuster les paramètres de la machine, réaligner les systèmes de coordonnées ou recalibrer les décalages d'outils pour rectifier les erreurs et restaurer des performances d'usinage optimales.

De plus, des pratiques de maintenance préventive telles qu’un étalonnage et une inspection réguliers des machines peuvent contribuer à atténuer le risque d’erreurs du système de coordonnées. Les machinistes peuvent minimiser les temps d'arrêt, maximiser la productivité et garantir une qualité d'usinage constante en surveillant et en entretenant de manière proactive les systèmes de tours CNC.

La sous-programmation et les macros offrent une approche rationalisée de la programmation des tours CNC en permettant la création de segments de code réutilisables. Les machinistes peuvent définir des séquences complexes de commandes sous forme de sous-programmes ou de macros, simplifiant ainsi le processus de programmation et améliorant la lisibilité du code. Cette technique minimise les erreurs de programmation, favorise la modularisation du code et facilite le prototypage et l'itération rapides.

Les transformations du système de coordonnées permettent aux machinistes de passer de manière transparente entre différents systèmes de coordonnées dans l'environnement du tour CNC. Les machinistes peuvent effectuer des opérations d'usinage complexes avec une plus grande flexibilité et précision en manipulant les transformations de coordonnées. Cette technique est particulièrement intéressante pour les géométries de pièces complexes ou les orientations d'usinage non conventionnelles.

L'usinage multi-axes étend les capacités des tours CNC en permettant un mouvement simultané sur plusieurs axes. Les machinistes peuvent tirer parti de l'usinage multi-axes pour produire des géométries complexes, des contours complexes et des surfaces hautement sculptées avec une précision et une efficacité inégalées. Cette technique ouvre de nouvelles possibilités dans la conception et la fabrication de pièces, permettant aux machinistes de repousser les limites de ce qui est réalisable avec les méthodes d'usinage traditionnelles.

Les systèmes de contrôle adaptatifs améliorent les performances des tours CNC en ajustant dynamiquement les paramètres d'usinage en réponse aux conditions changeantes. Ces systèmes utilisent les données des capteurs et les retours en temps réel pour optimiser les trajectoires, les vitesses et les avances des outils, maximisant ainsi la productivité et minimisant les erreurs d'usinage. Les systèmes de contrôle adaptatifs garantissent une qualité et une efficacité d'usinage constantes en s'adaptant aux variations des propriétés des matériaux, de l'usure des outils et des facteurs environnementaux.

L’avenir des systèmes de coordonnées de tour CNC réside dans l’automatisation et l’intégration transparente avec les logiciels CAO/FAO. Les progrès des technologies d’automatisation, telles que l’IA et l’apprentissage automatique, permettront des processus d’usinage autonomes avec une intervention humaine minimale. L'intégration des systèmes CAO/FAO facilitera l'échange transparent de données, l'optimisation des parcours d'outils en temps réel et les simulations de jumeaux numériques, révolutionnant ainsi la façon dont les tours CNC sont programmés, exploités et optimisés.

L'adoption des principes de l'Industrie 4.0 remodèlera le paysage des systèmes de coordonnées des tours CNC, en favorisant une plus grande connectivité, une plus grande interopérabilité et une prise de décision basée sur les données. Les usines intelligentes équipées de tours CNC en réseau permettront une planification, une planification et une exécution transparentes de la production, optimisant l'utilisation des ressources et minimisant les temps d'arrêt. Les capacités de surveillance en temps réel et de maintenance prédictive garantiront une disponibilité et une efficacité opérationnelle maximales, améliorant ainsi la productivité de la fabrication.

Les avancées futures dans les systèmes de coordonnées des tours CNC pourraient inclure de nouvelles techniques d'usinage, de nouveaux matériaux et processus qui repoussent les limites de la fabrication conventionnelle. Les technologies émergentes telles que la fabrication additive, l’usinage hybride et la métrologie in situ permettront de nouvelles capacités d’usinage sur tour CNC, permettant la production de composants complexes, légers et personnalisés avec une efficacité et une précision sans précédent. De plus, les progrès dans la science des matériaux, la technologie de l’outillage et la recherche de pointe continueront de stimuler l’innovation dans l’usinage sur tour CNC, façonnant ainsi l’avenir de la fabrication pour les années à venir.

La maîtrise des subtilités des systèmes de coordonnées des tours CNC est essentielle pour atteindre la précision, l'efficacité et l'innovation dans la fabrication. Des principes fondamentaux aux techniques avancées et aux tendances futures, cet article a fourni un aperçu complet du rôle critique que jouent les systèmes de coordonnées dans l'usinage sur tour CNC. En adoptant ces concepts et en se tenant au courant des technologies émergentes, les machinistes peuvent libérer tout le potentiel de l'usinage sur tour CNC, favorisant ainsi l'amélioration continue et l'excellence de la fabrication.