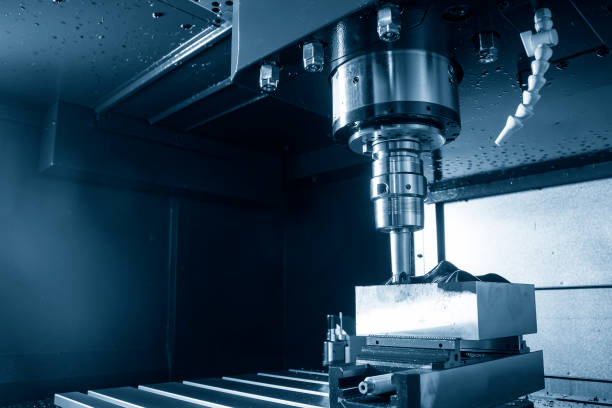

L'optimisation de l'efficacité de la production est un objectif primordial pour les fabricants utilisant des machines à commande numérique par ordinateur (CNC). Cette efficacité permet à une entreprise d'être plus compétitive, rentable et réactive face à la demande des clients. Grâce à ces stratégies globales, nous aidons les fabricants à optimiser leurs efforts d'import/export.

Nous nous concentrerons sur plusieurs domaines importants d'économies, y compris, mais sans s'y limiter, les capacités avancées des logiciels de FAO qui fonctionnent pour optimiser le temps et le mouvement des parcours d'outils, réduire le flux de travail et le flux de matériaux, sélectionner les machines et les montages pour maximiser cette efficacité, les systèmes d'outillage et de gestion hautes performances, les paramètres de coupe, l'automatisation et la formation pour maintenir l'équipement et les compétences des opérateurs.

La simple mise en œuvre de certaines de ces suggestions peut entraîner une réduction significative des temps de cycle, des pertes de matière et des temps d'arrêt des machines, ainsi qu'une augmentation de la productivité et des économies. Poursuivez votre lecture pour découvrir quelques bonnes pratiques à appliquer dès maintenant et optimiser votre investissement CNC.

Oui, les performances de l'usinage CNC peuvent être considérablement améliorées grâce à une approche ciblée. Avec tous ces composants en interaction (outillage, montages, code, paramètres, équipements, etc.), les possibilités d'optimisation et d'amélioration des performances sont nombreuses. Avant d'entreprendre toute modification (optimisation des parcours d'outil, rafraîchissement des outils, automatisation, etc.), vous devez identifier vos limites et goulots d'étranglement actuels.

Les fabricants utilisent des systèmes hérités plus anciens machines CNC Les fabricants peuvent encore optimiser leur efficacité de plus de 20 % grâce à des flux de travail, des outils, des sondes et des solutions de fixation prêtes à l'emploi améliorés. De plus, les machines et logiciels plus sophistiqués d'aujourd'hui offrent des possibilités supplémentaires de réduction des temps de cycle et de longévité des outils. Les stratégies décrites ci-dessous peuvent permettre aux fabricants d'atteindre les meilleurs standards de leur catégorie.

Dans l'environnement industriel hautement concurrentiel d'aujourd'hui, les entreprises doivent continuellement améliorer leur productivité et leurs structures de coûts pour prospérer. Pour les ateliers utilisant l'usinage CNC comme compétence clé, il est impératif d'optimiser l'efficacité de ces processus.

Ne pas optimiser les performances des machines peut faire chuter les marges bénéficiaires et faire perdre des marchés à des concurrents dotés de meilleures capacités et d'une meilleure rentabilité.

Voici quelques raisons clés pour lesquelles exceller dans l’efficacité CNC est important :

● Compétitivité: L'utilisation efficace de la CNC est essentielle pour que les fabricants puissent proposer des prix et des délais de livraison compétitifs à leurs clients. Répondre rapidement et à moindre coût aux demandes dépend directement d'un usinage optimisé.

● Marges bénéficiaires : L'amélioration de l'efficacité améliore directement la rentabilité en réduisant les temps de cycle et le gaspillage de matière. Usiner des composants identiques plus rapidement et consommer moins de matières premières permet de réaliser de réelles économies.

● Capacité du magasin : La rationalisation du processus CNC permet aux ateliers d'augmenter leur charge de travail et de développer leur activité. Une réduction de 20 % du temps de cycle augmente d'autant la capacité machine disponible.

● Réactivité : Les gains d'efficacité de la CNC se traduisent par une réactivité et une agilité permettant de traiter des commandes urgentes ou de s'adapter rapidement aux changements des clients. La rapidité des changements et des cadences améliore l'adaptabilité des ateliers.

● Qualité: L'amélioration des processus d'usinage grâce à l'optimisation de la vitesse, au montage de précision et à la gestion des outils améliore intrinsèquement la qualité des pièces finales en réduisant les erreurs et la variabilité.

L'une des étapes les plus importantes vers un usinage CNC plus rapide et plus efficace est l'optimisation des parcours d'outils générés par les logiciels de FAO. Ces parcours régissent tous les aspects, de la séquence d'usinage à la sélection des outils, en passant par les trajectoires de déplacement, les stratégies de coupe, les hauteurs et les vitesses de broche.

Les systèmes FAO modernes offrent de nombreuses options pour composer des parcours d'outils à haute efficacité adaptés à la pièce, aux outils et à la machine utilisés.

L'utilisation d'un système de FAO avancé permet aux ateliers de programmer des parcours d'outils optimisés qui réduisent considérablement le temps d'usinage, prolongent la durée de vie des outils et améliorent l'état de surface. Examinons les principales fonctionnalités des logiciels de FAO pour améliorer l'efficacité :

● Détermine la séquence d'usinage optimale en tenant compte de la géométrie de la pièce, des caractéristiques, des exigences d'outillage et de la cinématique de la machine. La séquence sélectionnée influence directement la durée du cycle.

● Définit des parcours d'outil avec des déplacements non coupants minimisés, réduisant ainsi les temps de cycle en éliminant les mouvements d'outil inutiles. Une attention particulière portée aux déplacements maintient l'outil constamment engagé dans l'enlèvement de matière.

● Gère les volumes d'enlèvement de matière en optimisant les pas de réduction, les pas de surépaisseur et autres paramètres de coupe qui influencent la charge de l'outil. Cela préserve la durée de vie de l'outil tout en évitant les coupes trop légères et chronophages.

Certaines stratégies clés employées par les logiciels de FAO pour générer des parcours d'outils hautement efficaces incluent :

● Usinage à grande vitesse : La programmation FAO pour les techniques UGV comme le fraisage trochoïdal réduit les temps de cycle grâce à des avances plus rapides et des charges d'outils réduites. Cette approche s'applique à tous les types de caractéristiques appropriés.

● Lissage du parcours d'outil : Les parcours d'outils interpolés par splines lisses préservent la précision tout en permettant des avances plus rapides que les déplacements point à point. Cela réduit les mouvements irréguliers.

● Contrôle de l'axe de l'outil : Pour les machines à 3 axes ou plus, le contrôle de l'orientation des outils élargit l'accès et réduit les changements et les réglages d'outils. L'indexation des configurations d'axes améliore l'efficacité.

● Ébauche en plongée : Les modèles d'ébauche spécialisés axés sur les coupes plongeantes maximisent l'enlèvement de matière avec des charges radiales plus légères pour préserver la durée de vie de l'outil.

● Usinage du reste : Laisser une fine couche de matériau en stock à retirer lors du passage final permet d'utiliser l'outil le plus efficace uniquement là où cela est nécessaire.

● Protection contre les entailles : Le contrôle automatique des gouges garantit des parcours d'outils sûrs pour éviter les pannes de machine qui entraînent des temps d'arrêt et de récupération importants.

Bien que les logiciels de FAO avancés gèrent une grande partie des détails des parcours d'outils, les ateliers doivent néanmoins analyser le flux de travail global afin d'améliorer leurs processus. Souvent, les gains d'efficacité sont plus importants en mettant à jour les flux de travail et les flux de matières qu'en ajustant les paramètres machine.

Les étapes permettant d’évaluer et de rationaliser le flux de travail d’usinage comprennent :

● Cartographier le flux de travail actuel du stock brut aux pièces finies pour visualiser les goulots d'étranglement tels que les temps d'attente, les lots de transport, les arrêts d'inspection ou d'autres retards.

● Identifier les contraintes Limiter la production, comme le changement de montage, la disponibilité des outils ou le palpage. Identifier les facteurs qui ralentissent la production.

● Processus de chevauchement comme usiner un lot tout en sondant le lot précédent pour rendre les opérations parallèles plutôt que séquentielles.

● Lots de taille appropriée Analyse des travaux en cours pour déterminer la taille optimale des lots de transfert entre les opérations. Une taille trop grande ou trop petite est inefficace.

● Standardiser les configurations et le flux de travail Ainsi, tous les opérateurs suivent systématiquement les meilleures pratiques établies. Ceci est rendu possible grâce à la configuration de photos, de vidéos et de listes de contrôle.

Une condition essentielle pour un usinage performant est d'adapter la production des pièces au modèle de machine CNC approprié et de configurer précisément la configuration. Utiliser un logiciel avancé pour piloter une simple fraiseuse 3 axes ou demander à une machine basique d'atteindre des tolérances excessives entraînera inévitablement des déceptions.

Examinons les considérations relatives à la sélection et à la configuration des machines :

● Puissance et couple : Adaptez les capacités du moteur de la machine aux taux d'enlèvement de matière prévus et aux besoins en outillage, tout en limitant les frais généraux. Un usinage sous-alimenté entraîne une usure importante et des temps de cycle longs en raison de vitesses et d'avances réduites.

● Précision: La tolérance des pièces et les besoins de finition doivent guider les constructeurs vers des machines offrant la précision requise grâce à des fonctionnalités telles que la qualité des vis à billes, les performances du servo, la rigidité des matériaux et la stabilité thermique.

● Capacité de l'outil : Les types, tailles et nombres d'outils nécessaires déterminent la capacité physique du magasin d'outils et la conception du carrousel. Une capacité insuffisante risque de ralentir les changements d'outils et les reprises.

● Automation: Pour une efficacité optimale, les machines-outils doivent être spécifiées pour correspondre à l'automatisation adjacente comme les robots, les chargeurs à portique et les convoyeurs en fonction du poids des pièces, des volumes, des vitesses de transfert, etc.

Pour optimiser les investissements en machines-outils, les ateliers doivent configurer des solutions de serrage permettant un positionnement précis des pièces et des changements rapides. Cela permet d'accéder à l'intégralité de l'enveloppe de travail et d'éviter les erreurs de réglage qui nuisent à l'efficacité.

Certaines pratiques de configuration recommandées incluent :

● Pièces indicatrices sur la localisation précise de points à l'aide de techniques fiables telles que les détecteurs de bords, les sondes sans fil et les systèmes laser.

● Fixation modulaire avec une capacité de changement rapide pour échanger et retirer rapidement des pièces.

● Inspection sur machine via des sondes sans fil pour valider la précision de la configuration et identifier rapidement toute erreur de positionnement.

● Serrage sécurisé grâce à une pression de serrage suffisante et à des localisateurs pour éviter le mouvement de la pièce sous les forces de coupe.

L'outillage est le lien essentiel entre les machines-outils et les matières premières. Il détermine des facteurs tels que les taux d'enlèvement de matière, les vitesses de fonctionnement, la puissance requise et la qualité de finition. L'optimisation du choix, de l'utilisation et de la gestion de l'outillage est essentielle à une exploitation CNC intelligente.

L'utilisation des dernières géométries et revêtements d'outils tout en gérant activement la durée de vie des outils grâce à des systèmes de carrousel contribue à améliorer les performances du programme.

L'utilisation d'outils de coupe de dernière génération, plus performants que les modèles précédents, permet des gains d'efficacité de coupe significatifs. Ces outils améliorés présentent notamment les caractéristiques suivantes :

● Géométries des outils : De nouvelles formes telles que les fraises à hélice variable/à pas variable ou les outils silencieux améliorent les finitions, la précision, les vitesses, les avances et la durée de vie.

● Revêtements : Les revêtements raffinés comme les diamants amorphes renforcent encore la résistance à la chaleur et à l'usure pour une coupe plus rapide.

● Outils spécialisés : Des outils conçus pour l'efficacité, comme les forets à harpon, les géométries anti-bavardage ou les brise-copeaux multicanaux, améliorent des opérations spécifiques.

Ces outils améliorés améliorent le rendement grâce à des vitesses, des avances et une durée de vie accrues. Cependant, leurs performances supérieures ne peuvent être atteintes qu'en optimisant les paramètres de coupe.

Outre l'utilisation d'outils de pointe, un système de gestion d'outils performant est indispensable pour une efficacité optimale. Les principales fonctions de ces systèmes avancés sont les suivantes :

● Préréglage de l'outil : La mesure des outils hors ligne permet de remettre à zéro les décalages, éliminant ainsi les coupes d'essai et les interventions manuelles. Cela permet d'économiser du temps de configuration et des matériaux.

● Suivi de la durée de vie des outils : En suivant l’utilisation et l’usure des outils, les opérateurs savent quand les outils doivent être remplacés avant qu’une casse ou des erreurs de dimension ne se produisent.

● Changeurs d'outils : Les changeurs d'outils automatiques rapides minimisent les temps d'arrêt associés au changement d'outils pour permettre aux machines de couper plus longtemps.

Grâce à des fonctionnalités telles que le préréglage, le suivi de l'utilisation et la possibilité de changements rapides, les solutions de gestion d'outils sont indispensables pour un fonctionnement CNC hautement efficace.

Les paramètres de coupe spécifiés dans les programmes d'usinage exercent une influence considérable sur les temps de cycle, les taux d'usure des outils, les charges des machines et d'autres facteurs d'efficacité clés.

Bien que les systèmes CAM suggèrent des paramètres initiaux, les variables du monde réel signifient que les paramètres optimaux doivent être trouvés par l'expérimentation et la surveillance.

Les principaux paramètres ayant un impact sur l’efficacité comprennent :

● Vitesses de broche : La vitesse de rotation de l'outil détermine les avances appropriées. Les vitesses optimales concilient durée de vie de l'outil et temps de cycle.

● Taux d'alimentation : La vitesse de déplacement pendant la coupe influence les forces, la déflexion de l'outil et la génération de chaleur. Trouver la vitesse maximale de sécurité permet de gagner du temps.

● Profondeurs de coupe : La détermination des profondeurs maximales avant la surcharge de l'outil permet aux opérateurs de programmer des cycles d'ébauche de manière plus agressive pour éliminer rapidement la matière.

Il est nécessaire de tester et d'ajuster continuellement ces valeurs pour tenir compte de facteurs tels que la netteté réelle des outils, les variations de matériaux, les changements environnementaux, etc. Des estimations FAO conservatrices doivent être appliquées pour obtenir des gains d'efficacité.

Chercher à réduire les temps de cycle uniquement grâce aux machines CNC se solde par des gains de rendement décroissants. Des gains d'efficacité plus significatifs proviennent de l'intégration d'automatisations et de technologies complémentaires autour des machines de base.

Cet équipement de pointe permet de maintenir le flux de pièces avec moins d’intervention humaine, tandis que le logiciel réduit les goulots d’étranglement de programmation.

Au lieu de s'appuyer sur une programmation manuelle, les processus FAO automatisés améliorent l'efficacité grâce à :

● Modèles CAM : Les modèles de programmes standardisés avec les meilleures pratiques enregistrées réduisent le temps de programmation et garantissent la cohérence.

● Programmation paramétrique : La programmation basée sur des règles s'adapte automatiquement aux changements de conception sans avoir à coder à partir de zéro.

● Réglage du post-processeur : L'optimisation du code machine généré par la FAO grâce à des post-configurations optimales évite l'optimisation manuelle du code G. Cela garantit une génération de code optimale, parfaitement adaptée à l'environnement de l'atelier.

● Simulation: La simulation CAM automatique détecte les collisions, les inefficacités et les erreurs dans les parcours d'outils avant de tenter des coupes d'essai pour économiser des matériaux et du temps machine improductif.

Ensemble, ces fonctionnalités de FAO automatisées réduisent considérablement les coûts de programmation tout en produisant un code machine hautement optimisé. Les programmeurs peuvent ainsi se consacrer à des tâches à plus forte valeur ajoutée.

Bien que des outils avancés, l'automatisation et des processus perfectionnés visent à minimiser les interruptions, les pannes et les performances sous-optimales sont inévitables sans une maintenance et une formation rigoureuses. Ensemble, ces initiatives complémentaires optimisent la disponibilité et garantissent que les opérateurs respectent les meilleures pratiques.

Même avec une construction de machine résiliente, le fonctionnement continu soumet les composants à une usure importante. Sans maintenance préventive rigoureuse, les pannes entraînent des arrêts prolongés. Les activités critiques comprennent :

● Changements de fluides : Le remplacement régulier de l’huile hydraulique, du liquide de refroidissement et des lubrifiants en fonction des intervalles d’utilisation empêche la circulation des particules nocives.

● Remplacement du filtre : Le changement des filtres à air, à liquide de refroidissement et à huile empêche l’accumulation de débris nocifs.

● Lubrification des composants : Le graissage des vis à billes, des couvercles de glissières et des boîtes de vitesses évite le grippage et le collage.

● Grattage de chemin : Le grattage manuel de précision des surfaces d'accouplement maintient la précision de la position à mesure que les machines vieillissent.

Ce guide couvre des techniques telles que l'optimisation des parcours d'outils, la rationalisation du flux de travail, l'intégration de l'automatisation et bien plus encore pour augmenter considérablement l'efficacité de l'usinage CNC.

Bien que la mise à niveau d’équipements plus anciens puisse apporter des gains, les logiciels et machines FAO modernes, combinés à une concentration sur l’efficacité totale du processus, permettent de réduire les temps d’usinage de 50 % ou plus par rapport aux systèmes existants.

Le point commun de ces conseils est l'analyse de chaque composant et interaction pour identifier les goulots d'étranglement à l'aide des données. Traiter les facteurs limitants avec des solutions sur mesure permet de générer des gains cumulés.

L'association d'outils et de programmation avancés avec des flux de travail intelligents, des compétences de maintenance et d'opérateur crée une base de haute efficacité pour un succès de fabrication compétitif.