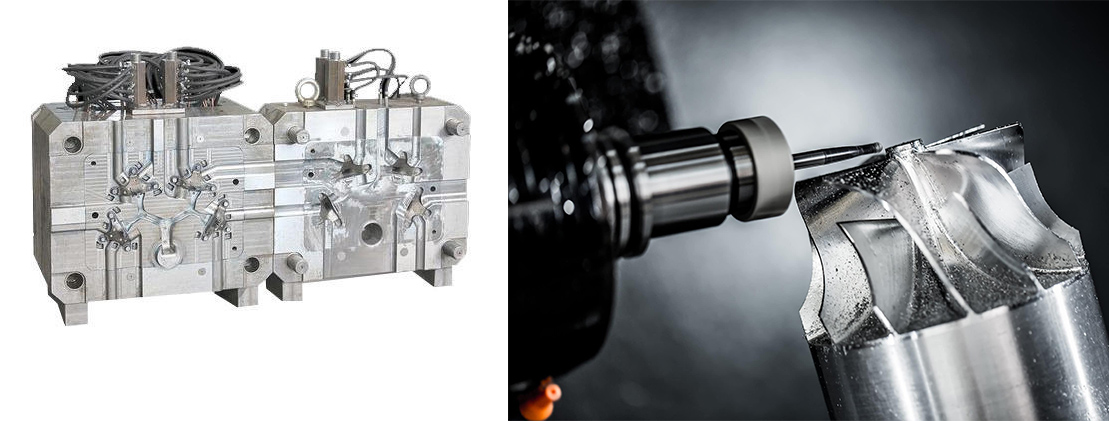

Vous êtes-vous déjà demandé quel processus était le meilleur pour votre projet Die Casting Vs ? Usinage CNC ? Les gens sont souvent rattrapés lorsque les deux approches présentent une série d’avantages qui les rendent attrayantes. Choisir la mauvaise méthode peut entraîner des retards, des coûts plus élevés et une mauvaise qualité des produits. Si vous rencontrez un problème pour savoir laquelle des deux méthodes vous convient le mieux, ne vous inquiétez pas car ce guide dissipera toute confusion pour vous.

Les principaux facteurs qui définissent la décision entre le moulage sous pression et l'usinage CNC sont la quantité de production, le matériau et la précision. Le moulage sous pression est quant à lui optimal pour les applications à grand volume où les pièces sont relativement grandes et contiennent des formes complexes. L'usinage CNC est mieux adapté aux petites quantités, aux formes complexes et aux tolérances plus strictes. Cela vous aidera à déterminer quelle méthode convient à votre projet une fois que vous aurez appris ce dont votre projet a besoin.

Il est maintenant temps de développer les informations concernant chacun de ces processus. Dans les prochains sous-thèmes, une comparaison entre le moulage sous pression et l'usinage CNC sera effectuée sur des aspects tels que le coût, la vitesse et les matériaux disponibles.

Le moulage sous pression consiste à forcer le métal en fusion à être versé dans un moule, également appelé matrice. Le moule est généralement en acier et le procédé est utilisé lorsque des pièces présentant des géométries complexes et des tolérances étroites sont souhaitées. Le moulage sous pression est principalement appliqué sur des métaux comme l'aluminium, le zinc, le magnésium et leurs alliages ainsi que sur le cuivre. Le processus permet la formation de pièces métalliques complexes et précises dans un temps relativement court ; idéal pour la production de masse.

En moulage sous pression, les moules sont généralement constitués d’un matériau à haute résistance. Le métal ayant la forme souhaitée est injecté sous haute pression dans la cavité du moule. Où il refroidit et durcit. Une fois le moule refroidi, la pièce est démoulée grâce à un nettoyage de précision ou même à d'autres processus.

Le moulage sous pression est réputé pour son temps de cycle court. L'utilisation de moules facilite la production de pièces en grande quantité, ce qui en fait la production la plus rapide. La durée globale du cycle varie de quelques secondes à quelques minutes en fonction de la géométrie de la pièce et du matériau utilisé.

Le procédé est peu coûteux lorsqu’il est utilisé pour fabriquer de nombreuses pièces en même temps ou dans une grande capacité de production. Globalement, le coût du moulage sous pression est inférieur au coût des autres procédés en raison de la réduction du coût par unité avec le volume de production. Une fois le moule créé, les pièces suivantes sont réalisées avec un coût supplémentaire par pièce relativement faible.

En outre, le moulage sous pression permet de fabriquer des pièces de formes très complexes qui ne peuvent pas être facilement fabriquées avec des moyens conventionnels. Les caractéristiques détaillées et les conceptions complexes peuvent être obtenues avec une épaisseur aussi fine que possible. Cela rend le moulage sous pression adapté aux industries telles que l'automobile, l'électronique et l'aéronautique, où de telles caractéristiques sont le plus souvent nécessaires.

Les composants fabriqués par moulage sous pression se caractérisent normalement par des finitions de surface lisses et de faibles tolérances nécessitant donc peu de post-traitement. Une telle précision et finesse sont utiles dans de nombreuses industries où le produit final doit être conçu selon certaines normes ou où il doit répondre à certaines normes de performance.

Les pièces moulées sous pression sont l’un des composants les plus populaires en raison de leurs caractéristiques mécaniques considérables, notamment la résistance et la robustesse. La pression utilisée lors de la coulée améliore la densité de la microstructure du matériau, conférant au produit final une bonne résistance et durabilité contre l'usure et la corrosion.

Ce processus ne convient qu'à un choix particulier de matériaux, les matériaux non ferreux étant généralement préférés, notamment les métaux tels que l'aluminium, le zinc et le magnésium. Même si ces matériaux sont populaires dans diverses industries, le moulage sous pression présente certaines limites, notamment pour les métaux ayant des températures de fusion élevées, comme l'acier ou le titane. Cette limitation peut se transformer en inconvénient dans certaines applications où de tels matériaux sont nécessaires.

Principalement, la matrice (moule) est créée, car les pièces complexes peuvent être coûteuses à développer. Le moule est généralement constitué d'acier à haute résistance, offrant ainsi une plage élevée pour la configuration initiale. C'est pourquoi le moulage sous pression est relativement coûteux pour une production à petite échelle, en raison de cette mise de fonds initiale. Mais lorsque l’échelle de production entre en jeu, le coût unitaire du produit diminue et devient abordable pour les quantités en gros.

Le moulage sous pression est normalement associé à la production de composants de bonne précision et de bonne qualité ; cependant, une tolérance fine est difficile à atteindre. Si la tolérance est extrêmement précise, d'autres opérations peuvent être nécessaires pour perfectionner la pièce. Cela peut augmenter le coût total et le temps de fabrication de ces produits, en particulier les pièces petites et complexes.

Malgré la grande efficacité du processus de moulage sous pression, le produit peut présenter des problèmes tels que la porosité des pièces moulées. Cela peut se produire si un métal en fusion ne recouvre pas complètement la cavité du moule ou si une ventilation mauvaise, insuffisante ou inadéquate est effectuée sur le moule. Cependant, ce problème n'a pas une importance majeure, mais il affecte les performances et la qualité du produit fini, en particulier dans les applications hautes performances.

Apporter des modifications aux conceptions de pièces sur un moule est généralement fastidieux et coûteux une fois qu'un moule a été développé pour cette conception particulière. Étant donné que la formation du moule ou la modification de celui existant peut prendre du temps et de l'argent, le moulage sous pression est relativement rigide par rapport au processus d'usinage CNC, où des modifications peuvent être facilement apportées au cours du processus de fabrication.

Usinage CNC (Commande Numérique par Ordinateur) fait référence à un processus de fabrication où le mouvement des outils est commandé par des programmes informatiques. En raison de sa flexibilité, il est couramment utilisé pour produire des pièces nécessitant une taille et une forme spécifiques. Les appareils utilisés dans l'usinage CNC, tels que les fraiseuses, les tours, les défonceuses et les meuleuses, sont contrôlés par un programme informatique pour transformer la matière première en un produit compilé. Ce processus peut s'adapter à une grande variété de matériaux tels que les métaux, les plastiques, le bois et les composites.

La machine CNC fonctionne en contrôlant le mouvement des outils de coupe dans plusieurs directions, dont trois, quatre ou cinq directions pour percer, fraiser, tourner ou meuler. La conception de la pièce est au format numérique, normalement un fichier CAO est téléchargé dans la machine CNC où il est interprété par le logiciel CNC et les mouvements sont créés et exécutés avec précision. Une telle automatisation garantit la précision et la standardisation de l’ensemble du processus de production.

Les machines CNC peuvent fonctionner avec une précision de quelques microns (millièmes de mm) et conviennent donc aux applications sensibles à la précision comme les applications aérospatiales, automobiles et médicales. Un autre avantage de l'usinage CNC est qu'il peut être répété plusieurs fois et que le résultat sera néanmoins presque identique grâce au contrôle précis par l'ordinateur.

L'usinage CNC peut traiter pratiquement tous les types de matériaux car il est très performant en ce qui concerne les matériaux qu'il utilise. Contrairement au moulage sous pression qui est limité quant aux matériaux pouvant être utilisés, l'usinage CNC peut s'adapter à tous les types de matériaux tels que l'aluminium, l'acier, le titane, les plastiques, les composites et le bois. Cette propriété le rend adapté à une utilisation dans différentes industries qui nécessitent des pièces constituées de différents matériaux ayant des caractéristiques mécaniques et une efficacité différentes.

La CNC offre un haut rendement de flexibilité, en particulier en cas de changement de conception ou de modification du produit. En fonction de la programmation logicielle des machines CNC, la personnalisation peut facilement être effectuée sans commander de nouveaux moules ou outils. C'est pour cette raison que l'usinage CNC est idéal pour le prototypage, les petites séries ou les pièces uniques, comme c'est souvent le cas pour les produits personnalisés. Il convient aux composants présentant des caractéristiques complexes ou délicates qui pourraient être difficiles à usiner ou très coûteuses par moulage sous pression.

L'usinage CNC offre la possibilité de concevoir des formes complexes et des évidements et saillies étroites qui pourraient être impossibles à mettre en œuvre avec d'autres processus tels que le moulage par injection ou le moulage sous pression. Grâce à la configuration parfaite de l'usinage CNC, le produit final peut réaliser des géométries très complexes, des caractéristiques telles que des filetages, des passages internes et des rayons étroits avec un grand degré de précision.

Contrairement au moulage sous pression qui nécessite des moules coûteux pour la production d'un grand nombre de pièces, l'usinage CNC ne nécessite pas d'outils coûteux pour chaque pièce. Le plus gros investissement dans l'usinage CNC est le temps consommé par la machine CNC et le coût de la main-d'œuvre, mais une fois le programme CNC créé, les pièces peuvent être fabriquées en un rien de temps avec peu d'augmentation des coûts. Cela permet à l'usinage CNC d'être moins cher pour la production de petites et moyennes séries ou lorsque les changements de conception sont fréquents.

En comparant l'usinage CNC au moulage sous pression, la CNC est moins chère pour la production à petite et moyenne échelle ; cependant, ce n’est pas aussi rentable pour une production de masse. Le coût par pièce dans l'usinage CNC peut être relativement élevé car chaque pièce est usinée différemment avec un temps consacré élevé. Cela rend coûteuse la production en grand volume de composants simples qui peuvent être produits par des méthodes de moulage sous pression.

Le moulage sous pression est généralement plus rapide que l’usinage CNC dans le sens où ce dernier est plus adapté à la fabrication d’un grand nombre de pièces. Les machines CNC peuvent fonctionner 24 heures sur 24, 7 jours sur 7, mais le processus d'enlèvement de matière ou de création, que ce soit par la découpe, le perçage ou le fraisage de chaque pièce, est révisé à chaque cycle, ce qui le rend plus lent que les temps de cycle rapides du moulage sous pression. Par rapport au moulage au sable, le moulage sous pression est beaucoup plus rapide, en particulier pour la fabrication en grand volume où le débit est élevé.

La raison en est que l'usinage CNC est un processus de découpe du matériau à partir d'un bloc solide (également appelé « fraisage » ou « découpe »), ce qui entraîne un gaspillage important de matériau, en particulier lors de la production de formes complexes. La matière première se présente généralement sous la forme de grosses billettes ou de blocs dont certaines parties sont coupées au cours du processus. Cela peut conduire à une situation dans laquelle des coûts de matériaux sont engagés, en particulier lorsque les matériaux sont chers, comme le titane ou un alliage haute performance.

Bien que l'usinage CNC puisse créer des pièces très précises, la taille d'une pièce peut être affectée en raison de la capacité limitée de la machine. Certains de ses composants sont plus grands ; cela peut inclure l'utilisation d'outils spéciaux ou doit être divisé en petites pièces pour le tournage, ce qui nécessite du temps et des efforts supplémentaires. Cette limitation signifie que l’usinage CNC n’est peut-être pas aussi pratique pour les projets volumineux/surdimensionnés ou volumineux/lourds que pour d’autres méthodes.

Chaque outil utilisé dans l'usinage CNC s'use avec le temps, en particulier lors de la découpe de matériaux durs ou de la fabrication de plusieurs pièces du même produit. Cette usure peut entraîner une diminution de la précision ou de la qualité des performances de l'outil et donc la nécessité d'un entretien ou d'un remplacement de l'outil. Lorsqu'il s'agit de pièces de haute précision, la netteté et les performances des outils peuvent être un facteur de réussite essentiel pour atteindre une qualité élevée.

Moulage sous pression : les alliages d'aluminium, de zinc, de magnésium et de cuivre sont très utilisés dans cette technique mais peuvent également traiter des métaux ferreux. La sélection de matériaux est également plus limitée que dans l'usinage CNC, mais le matériau offre résistance et légèreté.

Usinage CNC : Beaucoup plus diversifié, l'usinage CNC peut prendre en charge une large gamme de matériaux aussi divers que les métaux – aluminium, acier, titane – les plastiques, les composites et même le bois. Pour cette raison, l’usinage CNC peut être appliqué dans différents domaines et pour des utilisations spécifiques.

Moulage sous pression : durable pour une production en grand volume. Une fois le moule produit, le temps de cycle peut être minimisé d'environ quelques secondes et convient parfaitement aux applications à cadence de production élevée. À des volumes élevés, le processus est exceptionnellement productif et fournit un produit uniforme en termes de quantité, que ce soit en milliers ou en millions de pièces.

Usinage CNC : Un peu plus lent que le moulage sous pression, en particulier lorsqu'il s'agit de production de masse. Cela se fait sur une base individuelle et selon la complexité de ces pièces, cela peut prendre plusieurs minutes à plusieurs heures par pièce. Il est plus efficace dans les productions de niveau faible à moyen, où les produits sont nécessaires en grandes quantités mais avec des variations et un niveau de perfection très élevé.

Moulage sous pression : la précision est compatible mais ne peut fournir qu'un niveau moyen d'exactitude et de détail par rapport à ceux de l'usinage CNC. Il est idéal pour les applications aux formes complexes, mais peut ne pas donner une finition de surface aussi lisse que celle requise par certaines applications.

Usinage CNC : offre une meilleure précision et résolution pour la pièce à usiner, et peut contenir de très petites dimensions/tailles et des caractéristiques fines. La CNC fonctionne mieux là où la précision est nécessaire, par exemple dans l'aérospatiale ou dans d'autres pièces médicales où le détail et la précision sont primordiaux.

Moulage sous pression : ce processus est coûteux au début en raison du coût élevé du moule, mais le tarif par pièce est plutôt faible lorsque de grandes quantités de pièces sont fabriquées. Idéal pour une production à grande échelle lorsque les coûts sont répartis sur un grand nombre de produits.

Usinage CNC : il n'y a pas de coûts de moulage, cependant, le coût par pièce est généralement plus élevé en raison du temps de cycle plus long, en particulier pour les grandes séries. Les avantages de cette technique sont qu'elle est moins chère pour la production de petites et moyennes quantités et pour la production de pièces spécialisées ou de prototypes, mais un peu chère pour la production en grand volume. (j'ai changé quelques mots ici aussi).

● Volume de production : lorsque les exigences de production sont élevées, le moulage sous pression est moins cher, tandis que l'usinage CNC est mieux adapté aux séries de production modérées.

● Exigences matérielles : l'usinage CNC est polyvalent en termes d'utilisation de matériaux, tandis que le moulage sous pression est fixé avec un certain alliage de matériaux.

● Besoins de précision : l'usinage CNC est utilisé pour les applications qui nécessitent une grande précision et des détails fins, tandis que le moulage sous pression est préféré pour des tolérances plus simples dans la production en quantité avec une très faible variété de matériaux.

● Production de masse : Lorsqu’on a besoin de produire en masse différentes pièces aux formes complexes dans un délai court et à un coût raisonnable. Le moulage sous pression est particulièrement adapté aux séries de production élevées où le coût par pièce est évalué.

● Géométries complexes : elle est également utile pour fabriquer rapidement des pièces de forme complexe et détaillées, en particulier pour une production en grand volume avec efficacité et qualité.

● Sur mesure ou petites séries : l'usinage CNC convient lorsque les exigences de production sont faibles à moyennes, lorsque seuls quelques échantillons doivent être produits ou lorsqu'il est probable que des changements de conception soient fréquents.

● Pièces de haute précision : lorsqu'il y a des détails fins qui doivent être ajoutés à l'intérieur de la matrice, ou des lignes spécifiques qui doivent être ajoutées à l'extérieur de la matrice, ou certaines formes qui ne peuvent pas être créées lors du moulage sous pression car du niveau de précision exigé.

Le moulage sous pression et l’usinage CNC sont deux processus très différents, qui ont tous deux leurs avantages. Le moulage sous pression est le mieux adapté aux volumes de production élevés, aux outils peu coûteux et aux conceptions complexes, et en même temps, l'usinage CNC convient aux productions faibles à moyennes, aux conceptions complexes, aux pièces à haute tolérance et à la précision.

● Pour une production de masse en grand volume avec des conceptions complexes : choisissez le moulage sous pression.

● Pour les petites et moyennes séries de production, les pièces personnalisées ou les besoins de haute précision : optez pour l'usinage CNC.

Donc dans l’ensemble ; il est nécessaire de définir les exigences de votre projet, notamment la capacité de production, les matériaux et la tolérance. Une étape importante est de communiquer avec les fabricants ou d'obtenir un devis pour procéder. La sélection d’un processus approprié garantira l’excellence de la productivité et l’abordabilité du projet.