Lorsque vous utilisez des machines CNC, vous pouvez rencontrer plusieurs problèmes. Afin de vous aider à résoudre le problème. Aujourd'hui, nous résumons et résumons la plupart des problèmes d'usinage CNC courants rencontrés dans l'utilisation des machines-outils, et faisons une liste de contrôle. Commençons.

La défaillance déterministe fait référence aux dommages matériels dans l'hôte du système de contrôle ou à la défaillance qui se produira inévitablement sur la machine-outil CNC tant que certaines conditions sont remplies.

Ce type de phénomène de défaut est le plus courant sur les machines-outils à commande numérique, mais parce qu'il a certaines règles, il apporte également une commodité à la maintenance.

Les défauts déterministes sont irréversibles, donc une fois qu'un défaut se produit et n'est pas réparé à temps, les machines CNC ne reviendront pas automatiquement à la normale et n'affecteront pas les tâches d'usinage et de production CNC. Mais tant que la cause première de la panne est trouvée, la machine-outil peut revenir à la normale immédiatement après la réparation.

De plus, les opérateurs de machines-outils à commande numérique jouent un rôle très important dans la réparation et l'entretien des machines à commande numérique. Une utilisation appropriée et un entretien minutieux sont des mesures importantes pour éliminer ou éviter les pannes. Tous les opérateurs de machines devraient y prêter plus d'attention. bien sûr, un mauvais entretien des machines CNC doit être évité par une formation professionnelle et conventionnelle

Les défauts aléatoires font référence aux défauts accidentels qui se produisent pendant le processus de travail d'une machine CNC. Les causes de ces défauts sont relativement cachées et il est difficile de connaître leur régularité, elles sont donc souvent appelées "défauts légers".

L'analyse des causes et l'analyse des défauts aléatoires Les diagnostics sont plus difficiles. D'une manière générale, l'apparition de défauts est souvent liée à de nombreux facteurs tels que la qualité d'installation des composants, le paramétrage, la qualité des composants, la conception logicielle imparfaite et l'influence de l'environnement de travail.

Les défauts aléatoires sont récupérables. Après l'apparition d'un défaut, la machine-outil peut généralement revenir à la normale en redémarrant la machine, mais le même défaut peut se reproduire pendant le fonctionnement.

Renforcer la maintenance et l'inspection du système CNC, assurer l'étanchéité du boîtier électrique, une installation et une connexion fiables, ainsi qu'une mise à la terre et un blindage corrects sont des mesures importantes pour réduire et éviter de telles défaillances.

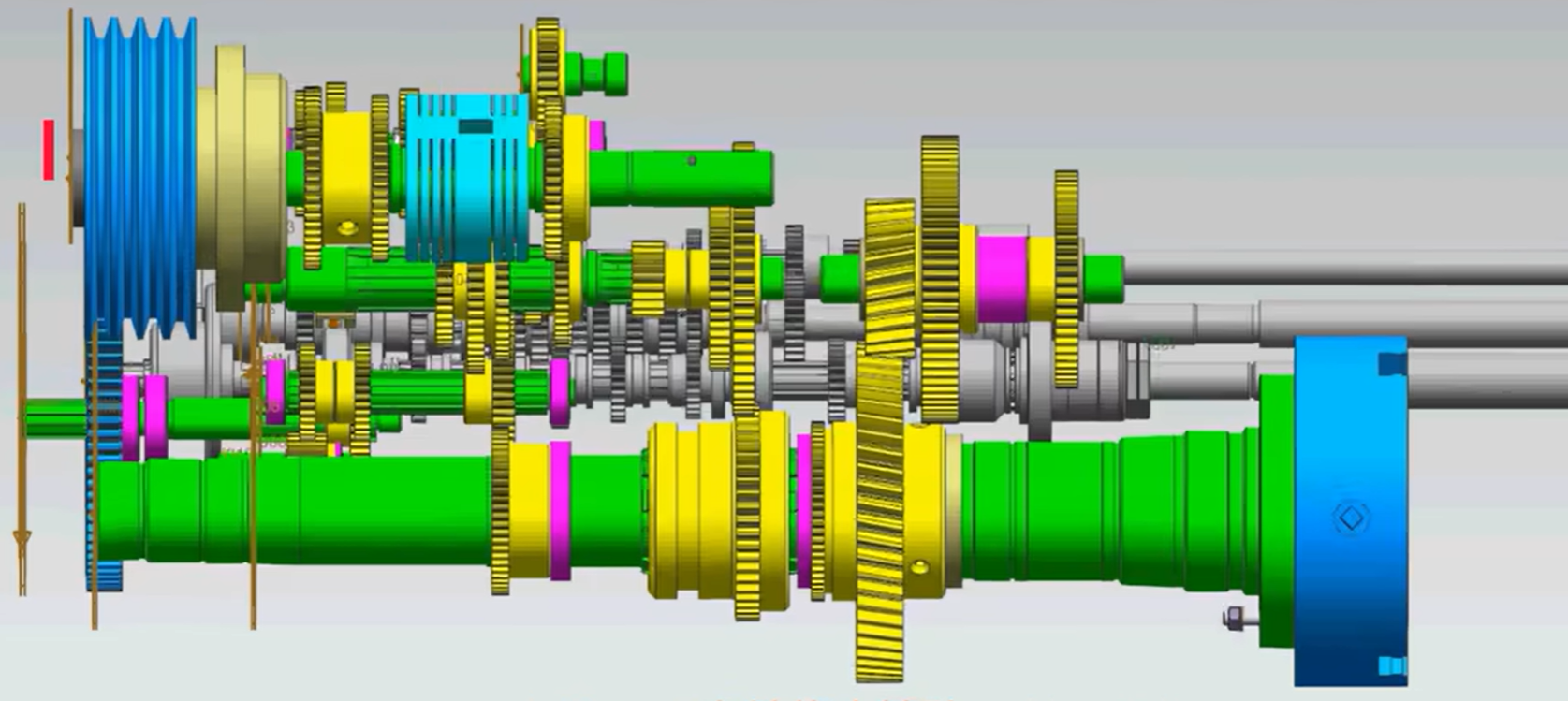

En raison de l'utilisation de moteurs à régulation de vitesse, la structure de la boîte à broches des machines-outils à commande numérique est relativement simple et les pièces sujettes aux pannes sont le mécanisme de serrage automatique de l'outil et dispositif de régulation automatique de la vitesse à l'intérieur de la broche.

Afin de garantir que le porte-outil ne se desserre pas automatiquement pendant le travail ou une panne de courant, le mécanisme de serrage automatique de l'outil adopte un serrage à ressort et est équipé d'un interrupteur de course pour envoyer un signal de serrage ou de desserrage. Si l'outil ne peut pas être libéré après le serrage, envisagez de régler la pression du vérin hydraulique de libération de l'outil et du dispositif de commutation de course, ou réglez l'écrou sur le ressort à disque pour réduire la quantité de compression du ressort. De plus, l'échauffement de la broche et le bruit de la boîte à broches ne peuvent être ignorés.

De plus, la principale considération est de nettoyer la boîte de broche, d'ajuster la quantité d'huile de lubrification, d'assurer la propreté de la boîte de broche, de remplacer le roulement de broche, de réparer ou de remplacer l'engrenage de la boîte de broche, etc.

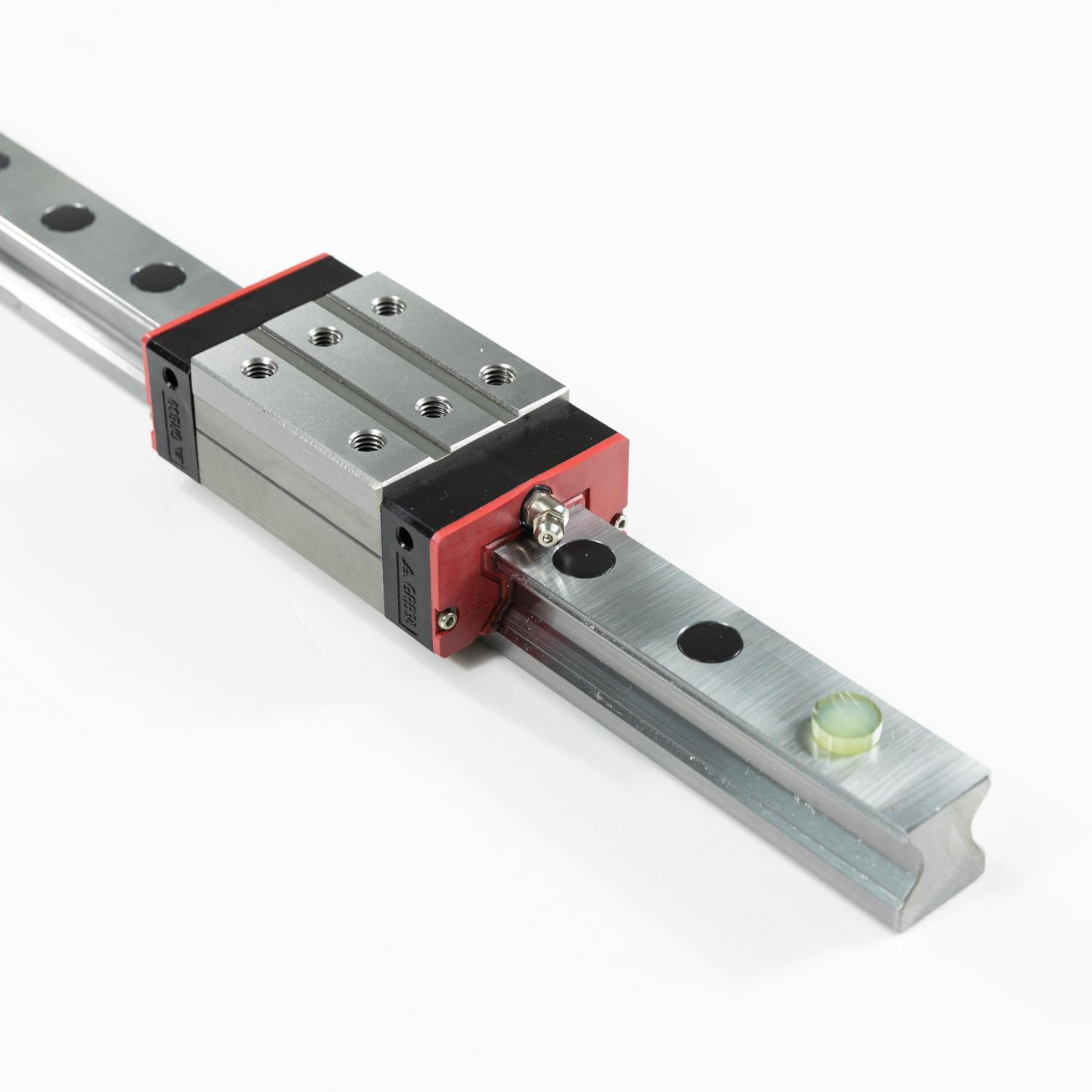

Dans le système de transmission d'alimentation des machines-outils à commande numérique, des paires de vis à billes, des paires d'écrous à vis hydrostatiques, des guides roulants, des rails de guidage hydrostatiques et des rails de guidage en plastique sont couramment utilisés. Il y a donc un défaut dans la chaîne de transmission de l'alimentation, qui reflète principalement la baisse de la qualité du mouvement. Tels que les pièces mécaniques ne se déplacent pas vers la position spécifiée, l'opération étant interrompue, la précision de positionnement diminuant, le jeu augmentant, rampant, le bruit de roulement augmentant (après un accident), un rapport de vitesse d'avance incorrect, etc.

De telles défaillances peuvent être évitées par les mesures suivantes

Le réglage de la force de pré-serrage de chaque paire de mouvement, le réglage des maillons desserrés, l'élimination de l'écart de transmission, le raccourcissement de la chaîne de transmission et l'installation de réducteurs dans la chaîne de transmission peuvent également améliorer la précision de la transmission.

Le réglage de la force de pré-serrage de la paire d'écrous de vis et des pièces de support et la sélection raisonnable de la taille de la vis elle-même sont des mesures efficaces pour améliorer la rigidité de la transmission. Une rigidité insuffisante entraînera également un rampement et des vibrations de l'établi ou de la palette, ainsi qu'une zone morte inverse, ce qui affectera la précision de la transmission.

Sous le principe de satisfaire la résistance et la rigidité des composants, la masse des pièces mobilesdoit être réduit autant que possible, et le diamètre et la masse des pièces rotatives doivent être réduits pour réduire l'inertie des pièces mobiles et améliorer la précision du mouvement.

Les guides roulants sont sensibles à la saleté, de bons dispositifs de protection doivent donc être installés et la précharge des guides roulants doit être sélectionnée correctement. S'il est trop grand, la force de traction augmentera considérablement. Le rail de guidage hydrostatique doit avoir un ensemble de systèmes d'alimentation en huile avec de bons effets de filtrage.

La panne du changeur d'outils automatique se manifeste principalement par :

Échec du mouvement des magasins d'outils

Erreur de positionnement excessive

Préhension instable du manche de l'outil par le manipulateur,

Plus grande erreur de mouvement du manipulateur.

Lorsque le défaut est grave, l'action de changement d'outil sera bloquée et la machine-outil sera forcée d'arrêter de fonctionner.

Les outils de coupe ou les réglages erronés sont des problèmes courants dans de nombreuses entreprises de traitement de précision, mais ils ne devraient pas l'être. Pour un cycle de production réussi, les outils de coupe et les réglages appropriés doivent être sélectionnés avant le début du travail. Le non-respect de cette consigne peut entraîner des dommages au produit fini sous la forme de marques de brûlure, de bords et de coins rugueux, ou de marques de coupe visibles, qui sont toutes inacceptables.

Si l'accouplement reliant l'arbre du moteur et l'arbre de la vis sans fin est desserré ou si la connexion mécanique est trop serrée pour des raisons mécaniques, le magasin d'outils ne peut pas tourner. À ce stade, les vis de l'accouplement doivent être serrées. Si le magasin d'outils ne tourne pas correctement, cela est dû à une panne de rotation du moteur ou à une erreur de transmission. Si le porte-outil actuel ne peut pas serrer l'outil, il est nécessaire de régler la vis de réglage sur le porte-outil, de comprimer le ressort et de serrer la goupille de serrage. Lorsque le haut/bas du couvre-couteau n'est pas en place, vérifiez la position de la fourche ou l'installation et le réglage de l'interrupteur de fin de course.

Si l'outil de coupe n'est pas bien serré ou si l'outil tombe, réglez le ressort de la griffe de serrage pour augmenter sa pression ou remplacez la goupille de serrage du manipulateur. Si l'outil ne peut pas être desserré après avoir été serré, réglez l'écrou derrière le ressort de desserrage afin que la charge maximale ne dépasse pas la valeur nominale. Si l'outil tombe pendant le changement d'outil, cela est dû au fait que le boîtier de broche ne revient pas au point de changement d'outil ou que le point de changement d'outil dérive pendant le changement d'outil. La boîte à broche doit être réactivée pour revenir à la position de changement d'outil et le point de changement d'outil doit être réinitialisé.

Sur les machines-outils à commande numérique, afin d'assurer la fiabilité des travaux d'automatisation, un grand nombre de fins de course pour détecter la position du mouvement sont utilisés. Après le fonctionnement à long terme de la machine-outil, les caractéristiques de mouvement des pièces mobiles changent, et la fiabilité du dispositif de pression du commutateur de course et les caractéristiques de qualité du commutateur de voyage lui-même changent, ce qui a un impact important sur les performances du machine entière. Généralement, il est nécessaire de vérifier et de remplacer l'interrupteur de fin de course à temps pour éliminer l'influence d'un tel interrupteur sur la machine-outil.

(1) Système hydraulique

La pompe hydraulique doit adopter une pompe à cylindrée variable pour réduire la génération de chaleur du système hydraulique. Le filtre installé dans le réservoir de carburant doit être nettoyé régulièrement avec de l'essence ou des vibrations ultrasoniques. Les défaillances courantes sont principalement l'usure du corps de la pompe, les fissures et les dommages mécaniques. À ce moment, il est généralement nécessaire de réviser ou de remplacer des pièces.

(2) Système pneumatique

Dans le système de pression d'air utilisé pour le serrage d'outils ou de pièces, l'interrupteur de porte de sécurité et le soufflage de copeaux de trou conique de broche, le filtre à air du séparateur d'eau doit être régulièrement vidangé et nettoyé régulièrement pour assurer la sensibilité des pièces mobiles dans les composants pneumatiques. Les défauts tels que l'échec de l'action du tiroir, les fuites d'air, les dommages aux composants pneumatiques et l'échec de l'action sont tous causés par une mauvaise lubrification, de sorte que le lubrificateur doit être nettoyé régulièrement. De plus, l'étanchéité à l'air du système pneumatique doit être vérifiée fréquemment.

(3) Système de lubrification

Y compris la lubrification des rails de guidage de la machine-outil, des engrenages de transmission, des vis à billes, des boîtes à broches, etc. Le filtre de la pompe de lubrification doit être nettoyé et remplacé régulièrement, généralement une fois par an.

(4) Système de refroidissement

Il refroidit l'outil et la pièce et chasse les copeaux. Les gicleurs de liquide de refroidissement doivent être nettoyés régulièrement.

(5) Dispositif d'élimination des copeaux

Le dispositif d'évacuation des copeaux est un accessoire aux fonctions indépendantes, qui assure principalement le bon déroulement de la coupe automatique et réduit la génération de chaleur des machines-outils à commande numérique. Par conséquent, le dispositif de retrait des copeaux doit être capable de retirer automatiquement les copeaux à temps, et sa position d'installationdoit généralement être aussi proche que possible de la zone de coupe de l'outil.

Étant donné que les défauts des machines-outils CNC sont relativement compliqués et que la capacité d'autodiagnostic du système CNC ne peut pas tester tous les composants du système, il s'agit souvent d'un numéro d'alarme unique qui indique de nombreuses causes de défauts, ce qui rend difficile le démarrage des personnes. . Ce qui suit décrit les méthodes de dépannage couramment utilisées par le personnel de maintenance dans les pratiques de production.

La méthode d'inspection visuelle permet au personnel de maintenance de déterminer l'étendue de la panne en se basant sur l'observation de divers phénomènes anormaux tels que la lumière, le son et l'odeur lorsque la panne se produit. L'étendue de la panne peut être réduite à un module ou à une carte de circuit imprimé, puis éliminée.

Dans des circonstances normales, pour les alarmes système causées par des défauts transitoires, les défauts peuvent être effacés par une réinitialisation matérielle ou en allumant et éteignant l'alimentation du système en séquence. Si la zone de stockage de travail du système est confuse en raison d'une panne de courant, de l'insertion d'une carte de circuit imprimé ou d'une sous-tension de la batterie, le système doit être initialisé et effacé, et des enregistrements de copie de données doivent être effectués avant l'effacement. diagnostic.

Le système CNC dispose déjà d'une fonction d'autodiagnostic puissante et peut surveiller à tout moment l'état de fonctionnement du matériel et du logiciel du système CNC. En utilisant la fonction d'autodiagnostic, sur l'écran d'affichage de la machine-outil CNC, il peut afficher l'état des informations d'interface entre le système et l'ordinateur hôte, afin de juger si le défaut se produit dans la partie mécanique de la partie commande numérique, et afficher la partie générale du défaut (code défaut).

La méthode de test du programme fonctionnel consiste à programmer les fonctions du système CNC dans un programme de test fonctionnel et à le stocker sur le support correspondant, tel qu'une bande de papier et une bande magnétique. L'exécution de ce programme pendant le diagnostic de défaut peut rapidement déterminer la cause possible du défaut. La méthode de test de programme fonctionnel est souvent utilisée dans les cas suivants : le traitement de la machine-outil produit des déchets et il est impossible de déterminer s'il est causé par une programmation incorrecte ou une défaillance du système CNC ; les pannes aléatoires du système CNC rendent difficile la distinction entre interférence externe ou mauvaise stabilité du système ; Les machines-outils à commande numérique qui sont restées longtemps inactives le sont avant leur mise en service ou lorsque les machines-outils à commande numérique sont régulièrement révisées.

Remplacez la carte de circuit imprimé défectueuse diagnostiquée par de bonnes pièces de rechange, c'est-à-dire qu'après avoir analysé la cause approximative de la panne, le personnel de maintenance peut utiliser des cartes de circuit imprimé, des puces de circuit intégré ou des composants de rechange pour remplacer les pièces suspectes, réduisant ainsi la portée du défaillance au niveau de la carte de circuit imprimé ou de la puce. Et faites le démarrage d'initialisation correspondant, de sorte que la machine-outil puisse être mise en fonctionnement normal rapidement.

Pour la maintenance des CNC modernes, de plus en plus de boîtiers utilisent cette méthode de diagnostic, puis remplacent le module endommagé par des pièces de rechange pour faire fonctionner le système normalement et raccourcir au maximum les temps d'arrêt.

Avis

(1) Lorsque vous utilisez cette méthode, assurez-vous de fonctionner en cas de panne de courant et vérifiez soigneusement si la version, le modèle, les différentes marques et les cavaliers de la carte de circuit imprimé sont les mêmes. S'ils sont incohérents, ils ne peuvent pas être remplacés. Des marques et des enregistrements doivent être faits lorsque les points sont retirés.

(2) En règle générale, ne remplacez pas facilement la carte CPU, la carte mémoire et la batterie, sinon les paramètres du programme et de la machine peuvent être perdus et le défaut peut s'étendre.

Les paramètres du système sont la base pour déterminer les fonctions du système. Un paramétrage incorrect peut entraîner une défaillance du système ou une fonction invalide. Lorsqu'une panne survient, les paramètres du système doivent être vérifiés à temps. Les paramètres sont généralement stockés dans la mémoire à bulle magnétique ou dans la MOSRAM qui doit être conservée par la batterie. La machine-outil ne fonctionne pas correctement. À ce stade, le défaut peut être éliminé en vérifiant et en corrigeant les paramètres.

Selon le principe de composition du système de commande numérique, le niveau logique et les paramètres caractéristiques de chaque point peuvent être analysés logiquement, tels que la valeur de tension et la forme d'onde, et des instruments et des compteurs peuvent être utilisés pour mesurer, analyser et comparer, afin de déterminer l'emplacement du défaut.

En plus des méthodes de détection de défaut couramment utilisées ci-dessus, vous pouvez également utiliser la méthode de la carte enfichable, la méthode de polarisation de tension, la méthode de détection en boucle ouverte, etc. En bref, selon différents phénomènes de défaut, plusieurs méthodes peuvent être sélectionnées au même temps pour une application flexible et une analyse complète, de manière à progressivementréduire la plage de défauts et éliminer rapidement le défaut.

Les causes des pannes des machines-outils sont multiples. Pour les défauts plus complexes, plusieurs méthodes doivent être utilisées de manière exhaustive pour déterminer correctement la cause du défaut et diagnostiquer l'emplacement spécifique du défaut, afin de résoudre le défaut à temps, de réduire les pertes causées par la machine-outil CNC à la production, et améliorer efficacement l'efficacité de la machine-outil. Utilisez l'efficacité.

Yangsen est l'un des principaux fournisseurs de machines avec 20 expériences en Chine. Outre la compétitivité des prix et le contrôle de la qualité, nous accordons toujours notre priorité absolue à notre service après-vente, à la maintenance et à la formation de nos clients et fournissons des manuels d'utilisation complets.

S'il vous plaît contactez-nous pour une enquête maintenant!