Le début d’un chemin menant au système CNC en boucle fermée devient une entrée dans le monde des technologies de production avancées. Dans le monde de la CNC, ces systèmes servent de piliers de précision avec leurs modèles de rétroaction. On peut imaginer une symphonie où chaque instrument joue correctement son rôle – tel est l’alignement et la précision de ces systèmes.

Capteurs, servos et logiciels forment un jeu de précision délicatement chorégraphié. Ce manuel montre la voie aux novices, mettant en lumière les méthodes secrètes de fonctionnement en boucle fermée, un miracle technologique dans l'usinage moderne.

Les boucles de rétroaction dans les systèmes CNC assurent une surveillance constante de la précision. Les moteurs et les entraînements se synchronisent, réduisant ainsi la dérive. Des capteurs avancés détectent les écarts infimes et ajustent instantanément les trajectoires. Les contrôleurs à grande vitesse interprètent des données complexes et optimisent les trajectoires d'outils.

Des ajustements en temps réel sont effectués, maintenant l’intégrité dimensionnelle. Ces systèmes surpassent leurs homologues traditionnels en boucle ouverte en termes de fiabilité. Équipés d'algorithmes sophistiqués, les systèmes CNC en boucle fermée transforment la dynamique d'usinage. L'efficacité augmente, les temps d'arrêt diminuent. L'outillage de précision devient une attente standard et non un luxe.

Les systèmes CNC, avec leurs algorithmes avancés, permettent un contrôle supérieur dans les tâches complexes. Les mécanismes de rétroaction ajustent les opérations à la volée, garantissant ainsi la précision.

L'alignement des axes et la vitesse de broche maintiennent un haut niveau de précision. Les ajustements rapides en temps réel marquent le caractère unique de la CNC. Le contrôle de précision devient primordial dans l’usinage complexe.

Les systèmes en boucle fermée en CNC excellent en offrant une précision accrue. Des corrections minutieuses sont rendues possibles par une surveillance continue. La précision de l'étalonnage est obtenue grâce à des capteurs sophistiqués. Les géométries complexes sont rendues avec précision grâce à une mécanique affinée. Une précision améliorée se traduit par une qualité de produit supérieure.

Les marges d’erreur chutent avec les systèmes CNC en boucle fermée. Une surveillance continue détecte les écarts à un stade précoce. Les mécanismes de contrôle adaptatifs corrigent rapidement les erreurs. Les algorithmes d’apprentissage automatique prédisent et préviennent les inexactitudes potentielles. La réduction de l’intervention humaine minimise la probabilité d’erreur. La réduction des erreurs est cruciale pour la fabrication aux enjeux élevés.

Les systèmes CNC exploitent le feedback pour des performances optimales. Les capteurs collectent des données en temps réel, améliorant ainsi la prise de décision. Les boucles de rétroaction ajustent les paramètres pour de meilleurs résultats. Les réponses intelligentes à des conditions variables illustrent la sophistication du système. Grâce au feedback, les machines CNC atteignent une précision inégalée.

La stabilité est inhérente aux systèmes CNC en boucle fermée. Une surveillance constante garantit un fonctionnement cohérent. Les variations sont immédiatement corrigées, préservant ainsi l'intégrité du processus. Les fluctuations de température et les incohérences des matériaux sont rapidement résolues. La stabilité du processus conduit à des résultats prévisibles et fiables.

L'efficacité des opérations CNC monte en flèche avec les systèmes en boucle fermée. Vitesse et précision fusionnent, réduisant les temps de cycle. Les ajustements automatisés permettent d'économiser du temps et des ressources. Les processus rationalisés améliorent le débit. Les gains d’efficacité sont significatifs et ont un impact positif sur la productivité globale.

L'automatisation atteint de nouveaux sommets grâce à la technologie CNC en boucle fermée. La programmation avancée permet d'effectuer des tâches complexes de manière autonome. La surveillance humaine est réduite, ce qui améliore la vitesse opérationnelle. Les machines fonctionnent avec une plus grande indépendance, démontrant la puissance de l’automatisation dans la fabrication moderne.

Fonctionnalité | Systèmes CNC en boucle fermée | Systèmes CNC en boucle ouverte | Détail de la comparaison | Impact sur la précision | Impact sur l'efficacité | Avantage global |

Mécanisme de contrôle | Boucle de rétroaction | Pas de retour d'information | Les boucles fermées s'ajustent en temps réel | Haute précision | Efficacité améliorée | Supérieur en boucle fermée |

La gestion des erreurs | Correction des erreurs | Aucune correction d'erreur | Les boucles fermées corrigent les erreurs | Erreurs réduites | Performances stables | Boucle fermée avantageuse |

Niveau de précision | Haut | Modéré | Une plus grande précision avec le feedback | Précision améliorée | Sortie cohérente | La boucle fermée est bénéfique |

Efficacité | Haut | Variable | Les ajustements en temps réel améliorent l'efficacité | - | Haute efficacité | Boucle fermée favorable |

Stabilité du processus | Écurie | Moins stable | Les commentaires garantissent la cohérence | - | Fonctionnement régulier | Boucle fermée préférable |

Intégration de l'automatisation | Amélioré | Limité | Meilleure intégration avec les systèmes d'automatisation | - | Automatisation accrue | Boucle fermée optimale |

Tableau sur les avantages des systèmes CNC en boucle fermée en termes de précision et d'efficacité !

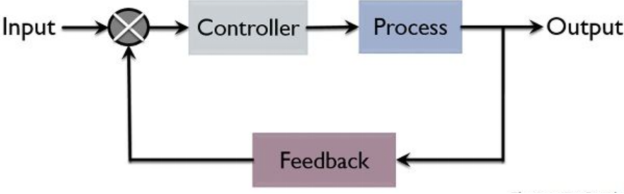

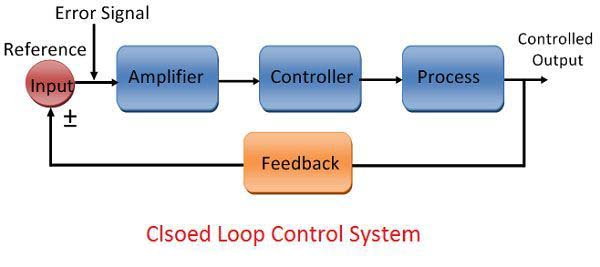

Les systèmes de contrôle en boucle fermée des machines CNC sont un élément constitutif de l’ingénierie aérospatiale de précision moderne. De tels systèmes sont toujours en action, surveillant et ajustant les processus opérationnels pour garantir des processus pleinement optimaux. Les données en temps réel sont renvoyées des capteurs à l'unité de contrôle.

Les ajustements se font automatiquement, conformément à des objectifs prédéterminés. Les résultats sont constamment adaptés à ce qui est souhaité et des corrections sont apportées en conséquence. Les parties intégrantes sont les actionneurs, les contrôleurs et les capteurs. L’adaptabilité du système permet de gérer des tâches complexes.

Le contrôle en boucle fermée, synonyme d'efficacité et de précision, a révolutionné les opérations CNC.

Par rapport aux systèmes en boucle fermée, les boucles ouvertes ne possèdent pas de retour en temps réel. À l’inverse, les systèmes en boucle fermée suivent les sorties et modifient les entrées. La boucle ouverte utilise des conditions prédéfinies qui ne sont pas ajustées. La précision dépasse la rigidité dans les systèmes en boucle fermée.

La boucle fermée est basée sur l'adaptabilité, tandis que la boucle ouverte suit un chemin fixe. Le caractère automatique de la correction d’erreur en boucle fermée est différent de ce qui est obtenu en boucle ouverte.

Les taux d’efficacité du système en boucle fermée sont bien supérieurs à ceux du système en boucle ouverte. Pour les tâches critiques et de précision, l’utilisation d’un système en boucle fermée est courante. Les systèmes en boucle ouverte sont plus faciles à mettre en œuvre mais moins réactifs.

La rétroaction joue un rôle essentiel dans les systèmes en boucle fermée. Cela fournit un ajustement et une précision constants. Les capteurs collectent des données qui affectent les décisions prises par l'unité de contrôle.

Grâce aux boucles de rétroaction, les écarts sont corrigés et la cohérence du processus est maintenue. L'analyse immédiate des données est utilisée dans les ajustements en temps réel. Une meilleure efficacité du système est obtenue grâce à une utilisation appropriée des commentaires. Le feedback fait des machines CNC des outils intelligents et flexibles.

La cohérence des performances est obtenue grâce au processus de rétroaction. L'adaptabilité de ce système dépend de la qualité du feedback. Les mécanismes de rétroaction renforcent les niveaux de précision et d’efficacité des opérations CNC.

Le système en boucle fermée de CNC utilise des capteurs, relayant les informations instantanément. Le retour de position du moteur atteint le contrôleur à une vitesse fulgurante. Les ajustements se produisent en microsecondes, améliorant ainsi l’efficacité opérationnelle. En maintenant la précision, le système répond dynamiquement aux données de position. Le feedback piloté par les capteurs garantit l’optimisation des processus.

La détection des erreurs est essentielle dans le fonctionnement en boucle fermée de la CNC. Les écarts de mouvement sont immédiatement corrigés. Les contrôleurs détectent les écarts et mettent rapidement en œuvre des mesures correctives. La précision est maintenue grâce à des ajustements d’erreur continus. La résilience du système est renforcée contre les incohérences opérationnelles.

L'étalonnage des axes en CNC est essentiel pour des opérations précises. Chaque axe est affiné pour des performances optimales. L'étalonnage implique des tests rigoureux des coordonnées X, Y et Z. Assurant un mouvement fluide, l’étalonnage réduit les contraintes mécaniques. Un alignement précis des axes garantit une exécution impeccable.

La précision dans le système en boucle fermée de la CNC est primordiale. Les mouvements sont contrôlés avec exactitude. Des réglages fins garantissent une précision exceptionnelle. Minimisant la dérive mécanique, le système maintient un contrôle strict. Des manœuvres précises se traduisent par une qualité de produit inégalée.

La correction automatique fait partie intégrante de la fonctionnalité de la CNC. Les anomalies du système déclenchent une rectification immédiate. Les mécanismes d'autocorrection s'adaptent aux variables environnementales. La cohérence opérationnelle est préservée grâce à des ajustements automatisés. Une correction sans effort améliore la longévité et la fiabilité de la machine.

Une qualité constante est une caractéristique du système CNC en boucle fermée. Les tâches répétitives donnent des résultats identiques. L'uniformité est maintenue à travers les lots de production. Des normes élevées sont constamment respectées. Garantissant l’uniformité du produit, le système incarne l’excellence de la fabrication.

Une précision améliorée est obtenue grâce à la technologie sophistiquée de CNC. Les moindres détails sont capturés avec précision. Une précision élevée résulte d’une ingénierie avancée. Une attention méticuleuse aux détails définit le résultat du système. Les améliorations de la précision contribuent de manière significative à la supériorité du produit.

La surveillance du système CNC offre une surveillance complète. Les flux de données en temps réel informent sur l’état opérationnel. Une surveillance continue garantit l’intégrité du système. La surveillance permet une maintenance proactive, évitant ainsi les pannes potentielles. Grâce à une surveillance vigilante du système, la longévité opérationnelle est garantie.

Des mécanismes d’arrêt d’urgence essentiels sont présents dans les machines CNC. En cas d'urgence, ces systèmes activent un arrêt instantané. La sécurité des opérateurs est une priorité absolue et ces fonctionnalités réduisent les risques d'accidents. Une action rapide lors des arrêts d’urgence peut éviter de lourdes pertes. Ces sécurités intégrées minimisent considérablement les risques opérationnels.

Dans les opérations CNC, les opérateurs doivent porter des vêtements de protection. Les lunettes de sécurité, les gants et les protections auditives ne peuvent être compromis. Pour se protéger contre d'éventuels débris et bruits, un protège-engrenage est nécessaire. La mise en place de vêtements de protection est essentielle à la prévention des blessures. L'utilisation d'équipements de sécurité augmente fréquemment l'opérabilité générale.

La propreté sur le lieu de travail CNC est essentielle. Les risques opérationnels peuvent résulter des débris et de l'encombrement. Un nettoyage régulier permet d’éviter l’accumulation de matériaux qui pourraient gêner le fonctionnement des machines. Un environnement bien organisé simplifie les opérations et réduit les risques. Le lien entre la propreté sur le lieu de travail et une sécurité accrue est direct.

La sécurité CNC nécessite une machine périodique et gravure et fraisage vérifie régulièrement. Grâce à des inspections régulières, les problèmes potentiels sont détectés tôt. Les composants tels que les broches, les moteurs et différents outils sont associés à une surveillance constante. Grâce à ces contrôles, la maintenance préventive évite les pannes inattendues. Des inspections régulières des machines aboutissent à des procédures plus sûres et plus cohérentes.

Une formation opérationnelle globale est nécessaire pour les utilisateurs de CNC. Une gestion efficace des machines peut potentiellement réduire les risques d’accidents. La formation comprend les normes d'exploitation sûres et les interventions d'urgence. Il est important de comprendre la complexité des machines grâce à une formation pour des raisons de sécurité. Les opérateurs formés seront moins susceptibles d’être confrontés à des scénarios dangereux.

La durée de vie et la sécurité des machines CNC dépendent d’un entretien régulier. Un entretien régulier permet aux machines de fonctionner au mieux. Une gestion proactive de l’usure évite les dysfonctionnements.

Les procédures de maintenance contribuent à un environnement d’exploitation plus sûr. Les machines correctement entretenues sont moins dangereuses pour les opérateurs.

Les protocoles de sécurité doivent être strictement suivis dans l'environnement CNC. Les protocoles sont des procédures telles que des instructions sur l'utilisation appropriée de la machine et les interventions d'urgence.

Ces actions de sécurité sont renforcées par des exercices réguliers. Les protocoles de sécurité minimisent les risques s’ils sont respectés. Il est également impératif que tous les opérateurs comprennent et respectent ces réglementations afin que l'environnement de travail soit sûr.

Un étalonnage méticuleux est vital pour les systèmes CNC en boucle fermée. À l'aide de jauges de précision, les opérateurs ajustent les axes X, Y et Z pour une précision optimale. L'étalonnage implique un réglage fin des contrôleurs PID, garantissant que chaque commande se traduit par des mouvements précis.

Un recalibrage régulier, des mises à jour post-logicielles, maintiennent l'intégrité du système. Les journaux d’étalonnage sont essentiels pour l’assurance qualité.

Après la configuration, les tests du système dans une CNC en boucle fermée sont cruciaux. Les tests impliquent l'exécution de programmes de diagnostic pour vérifier la réactivité du servomoteur. Des tests rigoureux simulent des conditions réelles, identifiant les erreurs potentielles dans l’interprétation du code G.

Des tests fréquents augmentent la longévité et garantissent l'efficacité. Les journaux système fournissent des informations précieuses sur les calendriers de maintenance.

Pour les systèmes CNC en boucle fermée, les mises à jour logicielles ne sont pas négociables. Ces mises à jour améliorent les capacités de traitement du G-code. Les opérateurs doivent assurer la compatibilité avec le matériel existant.

Après la mise à jour, un recalibrage est recommandé. Les mises à jour incluent souvent des corrections de bugs, améliorant ainsi la fiabilité du système. Les mises à jour régulières constituent la pierre angulaire de l’efficacité et de la longévité du système.

Garantir des connexions robustes dans les systèmes CNC en boucle fermée est primordial. L’inspection des connexions Ethernet ou USB pour vérifier l’intégrité du transfert de données est essentielle.

Des connexions lâches peuvent entraîner une corruption des données, affectant la précision. Des contrôles réguliers évitent les temps d'arrêt inattendus. L'intégrité de la connexion influence directement la précision de l'exécution du parcours d'outil.

Les inspections de sécurité sont l’épine dorsale des opérations CNC en boucle fermée. Les inspecteurs examinent les arrêts d'urgence, les systèmes de protection et les fonctions de verrouillage de la broche.

Veiller à ce que tous les protocoles de sécurité soient conformes aux normes de l’industrie militaire minimise les risques. Des inspections régulières sont obligatoires pour la sécurité des opérateurs. Ces contrôles protègent contre d’éventuelles pannes mécaniques.

Dans les systèmes CNC en boucle fermée, l’installation précise des outils est fondamentale. Les opérateurs doivent aligner correctement les outils pour un usinage précis. L'étalonnage des outils par rapport aux points de référence garantit la précision dimensionnelle. Une installation incorrecte des outils entraîne des erreurs importantes dans les produits finaux. Des contrôles réguliers de l’usure des outils sont nécessaires pour maintenir la précision.

Alignement des axes dans les CNC en boucle fermée exige une haute précision. Assurer la perpendiculaire entre les axes améliore la précision de l’usinage. Un mauvais alignement entraîne des erreurs dans les produits finis.

Des contrôles réguliers à l’aide d’outils d’alignement laser sont recommandés. Un alignement correct réduit l'usure des outils et prolonge la durée de vie de la machine. C’est un facteur essentiel pour maintenir la qualité des produits.

L'intégration de mécanismes de rétroaction dans les systèmes CNC en boucle fermée améliore la précision. Des capteurs surveillent les positions des outils en temps réel et ajustent immédiatement les écarts.

Les boucles de rétroaction corrigent les erreurs, garantissant que les produits répondent aux spécifications de conception. Cette intégration est essentielle pour les géométries complexes, où la précision est primordiale. Un feedback continu améliore la fiabilité du système et la cohérence du produit.

Les systèmes CNC en boucle fermée offrent une précision inégalée. Avec les servomoteurs et les encodeurs, les réglages minutieux sont monnaie courante. Les niveaux de précision atteignent jusqu'à 0,001, idéal pour les conceptions complexes.

Un retour d'information en temps réel garantit le respect du parcours d'outil. Une telle précision favorise l’innovation dans des secteurs exigeants comme l’aérospatiale. Chaque coupe reflète la précision aiguë du système.

La minimisation des erreurs est une caractéristique des CNC en boucle fermée. Les boucles de rétroaction détectent et corrigent instantanément les écarts. L'autocorrection du système réduit les cas de reprise. Au fil du temps, moins d’erreurs permettent d’économiser des ressources substantielles. Une surveillance constante garantit des dimensions de produit constantes. Il s'agit d'un changement de paradigme dans le secteur manufacturier, qui donne la priorité à des résultats sans erreur.

La vitesse des CNC en boucle fermée est remarquablement élevée. Les réglages rapides des servos permettent des temps d'usinage plus rapides. Les vitesses dépassent les systèmes traditionnels en boucle ouverte, optimisant ainsi les cycles de production.

Le temps gagné par composant s’accumule, augmentant ainsi le débit global. L’amélioration de la vitesse change la donne, en particulier dans les environnements de fabrication à gros volumes.

L’efficacité des CNC en boucle fermée est exemplaire. La consommation d'énergie est optimisée, réduisant ainsi les coûts opérationnels. L'utilisation efficace des matières premières minimise les déchets. La capacité du système à effectuer des tâches complexes avec rapidité et précision est à la base de son efficacité. Une telle efficacité est vitale dans les paysages manufacturiers compétitifs, où l’optimisation des ressources est essentielle.

La fiabilité des systèmes CNC en boucle fermée est inégalée. Un feedback constant garantit le bon déroulement des opérations. Les pannes sont rares, car le système auto-diagnostique les problèmes potentiels. Une telle fiabilité est cruciale pour les industries où les temps d’arrêt sont coûteux. Il s'agit d'un système robuste conçu pour un fonctionnement ininterrompu et à long terme.

L'assurance qualité dans les CNC en boucle fermée est inhérente. Avec des mécanismes de contrôle précis, une qualité constante est la norme. Des contrôles réguliers et des boucles de rétroaction maintiennent des normes élevées. Une telle assurance est essentielle dans les secteurs où la qualité n’est pas négociable. La conception du système se concentre intrinsèquement sur le maintien de résultats de haute qualité.

La stabilité des opérations CNC en boucle fermée est un avantage clé. Les fluctuations des conditions externes ont un impact minime sur les performances. Des opérations stables garantissent une production constante sur de longues périodes. Cette stabilité est essentielle pour les tâches d'usinage complexes et longues. Il s’agit d’une pierre angulaire pour les secteurs où la prévisibilité et la cohérence sont primordiales.

Les machines CNC en boucle fermée vivent essentiellement de la surveillance. Les capteurs sont actifs et suivent les mouvements en les comparant aux paramètres prédéfinis.

Tout écart déclenche des ajustements immédiats. Les systèmes d'exploitation surveillent l'état du système via des panneaux de contrôle qui offrent des performances optimales. Ce type de vigilance garantit que les opérations se déroulent dans les limites légales, ce qui garantit l'équité.

Dans les CNC en boucle fermée, effectuer des réglages précis est normal. Le réglage fin en temps réel optimise l’opération d’usinage. Des réglages précis, même à des niveaux micrométriques, peuvent être effectués.

Le réglage des paramètres afin d'optimiser certains matériaux permet aux opérateurs d'obtenir des résultats de meilleure qualité. Cette précision ouvre la porte à des conceptions complexes qui étaient auparavant impossibles.

Ainsi, le retour d’information en temps réel constitue la base des opérations CNC en boucle fermée. Les capteurs transmettent les informations immédiatement, permettant des ajustements en temps réel.

Ce cycle de rétroaction garantit la conformité aux spécifications exactes. On retrouve une précision notable dans les produits finaux grâce à des ajustements instantanés. Il s'agit d'une méthode interactive et adaptative d'usinage CNC.

L'optimisation des processus dans les CNC en boucle fermée est une quête continue. L’analyse des données opérationnelles permet d’obtenir de meilleurs paramètres.

La vitesse, l'avance et les trajectoires d'outils sont modifiées afin de réaliser un usinage efficace. De telles optimisations raccourcissent les temps de cycle et augmentent la productivité. Ces petits changements contribuent à des efficacités opérationnelles majeures sur une période de temps.

La détection des erreurs des CNC en boucle fermée est très avancée et de plus préventive. Le système détecte les différences avant qu’elles ne deviennent de grandes préoccupations. Une détection précoce évite le gaspillage de matériaux et les dommages aux outils. En tant qu’approche préventive, il s’agit de donner la priorité à la prévention plutôt qu’à la correction. La détection des erreurs doit être constante dans un processus de fabrication efficace.

Les CNC en boucle fermée ont un contrôle de qualité systématique. La cohérence de la qualité des produits est assurée par la précision du système. Les contrôles prouvent que les normes sont strictes. Le processus est considéré comme efficace puisque les opérateurs n'interviennent que lorsque des écarts surviennent. Un tel contrôle est nécessaire dans les industries de précision.

C'est également grâce à des mises à jour régulières du système que les machines CNC en boucle fermée sont maintenues à des performances optimales. Les mises à jour fournissent généralement de nouvelles fonctionnalités et des améliorations d'efficacité.

Il est essentiel de s’assurer que les dernières versions du matériel et des logiciels fonctionnent avec. L'intégrité du système est confirmée par des tests post-mise à jour. Ces améliorations sont essentielles pour garantir que la machine reste pertinente dans un environnement technologique en constante évolution.

R. Dans le monde du CNC, les boucles ouvertes et fermées sont aussi éloignées l'une de l'autre que la nuit l'est aujourd'hui. Dans les boucles fermées, il existe des mécanismes de rétroaction ; considérez-les comme un flux d’informations.

Ils contrôlent le mouvement de la machine en temps réel. Deuxièmement, il existe des boucles ouvertes qui caractérisent une ligne droite linéaire sans propriétés de rétroaction comme celle du train se déplaçant sur une seule voie. Cela n'est cependant pas corrigé pour les changements en temps réel, ce qui signifie que la boucle ouverte ne peut pas se corriger d'elle-même contrairement à ses homologues fermées.

A. C'est comme si un système en boucle fermée dans une machine CNC agissait comme un funambule avec un poteau d'équilibrage. Ce système reçoit constamment des retours, tout comme les petits changements ressentis par un funambule. Il adapte les mouvements de la machine en temps réel, garantissant que chaque mouvement est exécuté avec précision.

Cette correction continue permet au processus d'usinage de rester sur la bonne voie, éliminant presque les erreurs. En fait, c’est ce type d’ajustement dynamique qui rend les systèmes en boucle fermée plus précis que les méthodes traditionnelles.

R. Travailler avec des systèmes CNC en boucle fermée donne parfois l’impression de démêler un Rubik’s cube. Ces systèmes sont complexes car ils deviennent vulnérables à des défis tels que la complexité des exigences d’étalonnage et de maintenance.

Veiller à ce que les mécanismes de rétroaction soient correctement calibrés est un défi qui doit être surveillé à tout moment. De plus, conserver les mises à jour logicielles et résoudre les problèmes de compatibilité peut s’apparenter à marcher sur une corde raide technologique. Même si ces inconvénients existent, la précision et l’adéquation qu’ils offrent sont parmi les clés de l’usinage CNC avancé.

Comprendre les subtilités des systèmes CNC en boucle fermée ouvre la voie à un monde de technologies avancées qui ouvre la voie à de nouvelles opportunités de fabrication. Ce manuel est comme un phare, guidant les nouveaux arrivants à travers le labyrinthe complexe de précision, d’efficacité et d’ingéniosité qu’offrent ces systèmes.

Si les curieux souhaitent en savoir plus, un havre d'information les attend à CNCYANGSEN. Lancez-vous dans ce voyage de découverte et découvrez un éventail d'opportunités révélées par les systèmes CNC en boucle fermée.