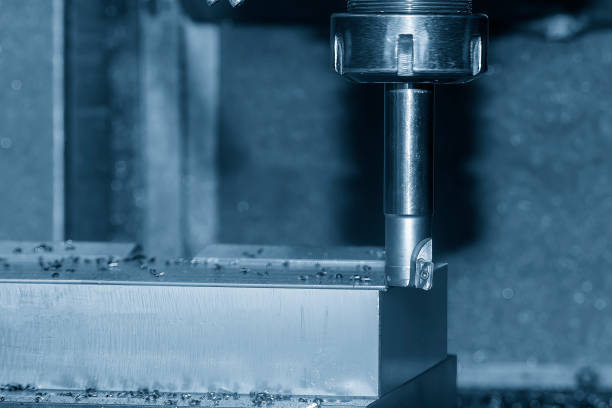

Grâce à la programmation informatique CNC (ordinateur numérique Control), contrôlez les processus de fabrication avec une automatisation précise. Les machines éliminent le contrôle manuel en fournissant des résultats uniformes tout au long de la production. Les industries qui appliquent la technologie CNC l'utilisent spécifiquement pour les applications aérospatiales Manufacturation automobile et travaillant sur les métaux pour exécuter des opérations telles que la coupe et le forage et le tournage.

Les outils d'usinage CNC servent d'éléments critiques qui affectent à la fois la qualité de la production et l'efficacité opérationnelle pendant le processus. Ceux-ci ont des applications distinctes qui incluent la découpe de matériaux aux côtés des processus de mise en forme et de finition des matériaux. La sélection appropriée d'outils permet aux machines de fabrication de fonctionner au mieux pendant qu'elles produisent des pièces pour exiger les spécifications et réduire les déchets de matériaux.

Chaque Machine CNC nécessite des outils spécifiques pour les procédures d'usinage individuelles. Les outils dans l'usinage CNC comprennent des outils de coupe tels que des exercices et des usines d'extrémité qui éliminent les matériaux et les outils de tournage qui effectuent des opérations de latage. La sélection d'outils appropriés reste essentiel pour atteindre une haute précision et une excellente qualité de surface pendant les opérations de pressage et de tournage de forage.

Les usines d'extrémité fonctionnent comme des composants de fraisage CNC essentiels car ils facilitent les opérations de coupe multidirectionnelles que les exercices et autres outils ne peuvent pas réaliser. La sélection des usines d'extrémité se rapporte directement aux caractéristiques des matériaux et aux paramètres opérationnels tout en tenant compte de l'élément de complexité des pièces.

Le but principal des usines à plat implique la production de surfaces plates ainsi que la création de rainures. Les outils mesurent entre 1/16 " et plusieurs pouces de diamètre. La construction en carbure de ces outils de coupe les rend fonctionnels dans les deux étapes d'usinage. Les moulins finaux ont coupé à des vitesses entre 100 m² et 400 m² basé sur le type de matériau et les dimensions de l'outil et se nourrissent à des profondeurs entre 0,002 "à 0,020" par dent.

Les outils avec une forme de moulin à bout à billes excellent pour produire des contours 3D complexes et des formes complexes. Leur conception de pointe arrondie permet aux usines d'extrémité de nez à billes de fournir des résultats de finition précis sur des surfaces droites et incurvées. La plage de diamètre pour les moulins à nez à billes s'étend de 1/32 " jusqu'à 2 ". Ces outils fonctionnent à une bande de vitesse de coupe typique de 100 à 300 m² et nécessitent un taux d'alimentation entre 0,001 "à 0,015" par dent en fonction de la dureté des matériaux.

Le processus d'usinage des bords biseautés en pièces nécessite des usines d'extrémité de chanfrein. La plage d'angle pour les moulins de chanfrein s'étend de 15 ° à 90 °. Les matériaux en carbure et en HSS construisent ces usines qui servent principalement aux opérations de rupture de bord et aux travaux de débordement. Les outils fonctionnent dans la vitesse de coupe varie entre 100 à 300 m² et utiliser des taux d'alimentation de 0,002 "à 0,012" par dent.

L'usinage des trous ronds dans différents matériaux nécessite des outils de forage comme composants essentiels. La conception des exercices varie en fonction de leur application prévue qui détermine les facteurs essentiels de la résistance au matériau de profondeur et du degré de précision.

Les exercices de torsion représentent le type de forage principal utilisé pour percer les trous. L'angle de point des exercices de torsion atteint 118 degrés (135 degrés pour les matériaux plus durs) et ils existent en diamètre de 1/16 "à 3". Les vitesses de coupe pour les exercices en carbure se situent entre 90 et 300 SFM Alors que ces outils nécessitent des taux d'alimentation entre 0,003 "à 0,010" par révolution. Ce type de forage montre la flexibilité en traitant les métaux en plus des plastiques et des matériaux composites.

Les machines de tour CNC basées sur des outils de tournage produisent des pièces cylindriques et une géométrie sphérique à partir des matières premières. La qualité de la surface et la précision dimensionnelle atteignent leur pic à travers la combinaison parfaite des angles d'outil et la conception de l'insert de coupe.

Le processus de tournage utilise des inserts de virage qui fonctionnent comme des composants de pointe remplaçables utilisant des carbure hybride et des matériaux en céramique et CBN. Les inserts d'outil de virage en carbure utilisés pour les opérations standard présentent des valeurs de dureté Vickers allant de 1500 à 2000 HV. Les outils en céramique maintiennent des niveaux de dureté de Vickers élevés évalués entre 2000–2500 HV Parce que leur structure fragile n'affecte pas les performances globales de la résistance pendant le fonctionnement rapide. Les inserts CBN obtiennent une résistance à l'usure extraordinaire car leur cote de dureté dépasse 4000 HV. Les inserts en carbure fonctionnent à des vitesses allant de 150 à 400 SFM Mais les inserts CBN atteignent les vitesses opérationnelles de 250 à 600 SFM Pour le traitement des matériaux durcis.

Les exercices de canon sont spécialisés pour le forage des trous profonds, souvent avec un rapport longueur / diamètre jusqu'à 300: 1. L'appareil de forage utilise des principes d'ingénierie spéciaux pour intégrer les canaux d'échappement qui normalisent l'élimination des puces pendant les opérations de trous profonds. Les opérations de forage nécessitent une variation de vitesse entre 50 et 200 m² avec des caractéristiques de profondeur de trou et le type de matériau déterminant normalement la valeur de vitesse finale. Le processus de forage de ces outils nécessite un taux d'alimentation comprise entre 0,002 "et 0,010" par révolution pour fournir une précision dimensionnelle avec une précision géométrique.

La fonction des alares est de terminer les trous percés en créant des surfaces précises après la création de pré-trous initiaux. Les outils de cette catégorie fournissent des conceptions réglables ainsi que des cotes de tolérance minimales qui s'étendent à partir de ± 0,0001 "à ± 0,0005". Fonction des alares en carbure et en acier à grande vitesse à partir de 50 m² jusqu'à 150 m² Selon le type de matériau. Les alares nécessitent des taux d'alimentation allant entre 0,001 "et 0,005" pendant chaque rotation.

L'objectif principal des outils ennuyeux consiste en des altérations dimensionnelles précises des caractéristiques des trous préexistants. L'ensemble d'outils collectés permet aux utilisateurs de modifier des trous à des tailles qui surpassent les possibilités d'outils de forage standard. Des outils d'encouragement construits à partir de BCN et de matériaux en carbure fonctionnent à des vitesses allant de 50 à 200 m² avec des taux d'alimentation des matériaux de 0,002 "à 0,008" par révolution.

La conception de l'insert dépend de son angle de râteau qui contrôle ses performances de coupe.

● Angle de râteau positif: L'usinage des matériaux mous à travers des angles de râteau positifs entre 10 ° à 25 ° permet une diminution des forces de coupe avec d'excellentes performances de fonctionnement.

● Angle de râteau négatif: Les angles de râteau négatifs entre -5 ° à -15 ° montrent une stabilité exceptionnelle de l'outil ainsi que la résistance à l'usure, ce qui les rend optimales pour le traitement des matériaux en acier et en titane.

Les outils dans les robinets et les matrices servent à produire des threads internes dans des robinets aux côtés de threads externes en matrices. Les outils offrent des fonctionnalités de fonctionnement de base lors de l'usinage CNC des tâches de filetage en s'adaptant à diverses options de conception adaptées aux matériaux et aux formats de thread.

Les outils de coupe connus sous le nom d'outils de taraudage existent dans deux versions principales HSS et Carbure qui coupent spécifiquement les threads internes. Les robinets à main servent des opérations manuelles, mais CNC Automation nécessite des robinets de machine. Le contrôle de précision des tolérances du filetage fonctionne normalement dans ± 0,0005 "pour les applications de filetage à haute précision. Les gammes de vitesse de coupe pour les outils de taraudage s'étendent entre 30 et 150 SFM tout en considérant le type de matériau et la dimension du fil.

Fonction des inserts de matrice pour créer des threads externes sur les matériaux cylindriques. HSS ou les matériaux en carbure forment la base des inserts de matrice qui suivent les normes de thread telles que l'ONU, la métrique et le BSP. Pendant les opérations de filetage, les machines fonctionnent à des vitesses allant de 50 à 200 m² pour répondre aux exigences de haute précision tout en maintenant la précision du thread à ± 0,002 ".

Les broches de la machine CNC ont besoin de détenteurs de collectes pour conserver les outils de coupe en position précise. Les porte-outils permettent un positionnement concentrique précis et produisent une vibration minimale de l'outil tout au long de l'utilisation de l'équipement. Les coupes conservent leur positionnement sécurisé à travers des collets qui s'étendent et se rétrécissent pour offrir des répétitions précises dans l'usinage. Les porte-collections standard sont disponibles en tailles allant de 1/16 "à 1" avec de l'acier et du carbure servant de composants de construction de base. La vitesse de fonctionnement des machines-outils CNC atteint entre 500 et 10 000 tr / min en fonction des dimensions de l'outil et des spécificités de matériaux traités.

Le système de serrage fiable des machines CNC intègre des enfants pour la rétention de l'outil et de la pièce. Les opérations de traitement de la machine CNC utilisent des enfants comme dispositifs de serrage qui appliquent des assemblages mécaniques de la mâchoire pour établir une rétention efficace des outils et des pièces. Les industries fabriquent des décharges en acier ou en fonte pour saisir des outils allant de 1 "à 8" et de plus grand diamètre. Ces appareils fonctionnent dans une plage de 200 tr / min à 4 000 tr / min, mais ils maintiennent une forte sortie de couple qui permet une stabilité fiable des outils.

Les tables de machines utilisent les vices comme composants matériels pour obtenir des positions de pièce stable. Les appareils fournissent un contrôle précis du positionnement du travail qui permet aux opérateurs de maintenir la stabilité opérationnelle. La force de serrage d'un vice CNC dépend de sa taille et de sa combinaison de matériaux allant de 2 000 à 10 000 N. Ces vices positionnent avec une précision à ± 0,0005 "ou une meilleure précision et maintiennent étroitement diverses dimensions de la pièce.

Les outils de coupe CNC accèdent aux solutions de stockage via des poches d'outils qui organisent des outils dans des configurations de machines qui utilisent des changeurs d'outils automatiques (ATC). La sécurité des outils via un positionnement approprié reçoit la maintenance des poches d'outils permettant un accès simple aux outils pendant que les commutateurs d'outils automatiques fonctionnent. L'aluminium et l'acier à haute résistance se combinent pour construire ces poches qui s'adaptent à des outils allant de 1/16 "à 2" de diamètre. Les poches d'outils permettent des transitions d'outils rapides entre les étapes de production conduisant à des périodes d'arrêt de l'équipement plus courtes.

La productivité s'améliore pour les machines CNC car leur utilisation de détenteurs d'outils à changement rapide réduit les durées de configuration. Les opérations automatiques de changement d'outil sont activées par des fonctionnalités de l'engagement des outils rapides qui fournissent des fonctions de désengagement transparentes qui suppriment les étapes de dérogation dépendantes de l'opérateur. Les modifications rapides d'outils sont terminées en 5 à 10 secondes grâce à cette conception du système. Les alliages en acier et en aluminium durcis forment des porte-outils à changement rapide qui maintiennent diverses dimensions d'outils tout en fonctionnant en toute sécurité à des vitesses d'usinage à grande vitesse.

Le processus a besoin de sondes pour les mesures en cours et les vérifications des composants. Les sondes tactiles touchent la surface de la pièce pour la mesure de la dimension grâce à des opérations de contact précises. Ces sondes fournissent une précision de mesure allant de 0,0001 "à 0,001", ce qui convient à la vérification des caractéristiques pendant le processus d'usinage. Les sondes laser génèrent des profils de parties 3D détaillés en utilisant des techniques de balayage sans contact qui atteignent une précision de mesure de 1 µm pour les inspections de géométrie complexes.

L'outil de mesure connu sous le nom de micromètre offre une précision exceptionnelle lors de l'analyse de petites dimensions, notamment l'épaisseur et le diamètre. Les applications de mesure sur le terrain utilisent ces dispositifs pour détecter les dimensions avec des taux de précision atteignant une plage de 0,0001 "ou 0,001 mm. Lorsqu'il est appliqué à de petits composants tels que les arbres et les micromètres de roulements aident à s'assurer que les pièces sont conformes aux exigences d'usinage CNC strictes.

Les étriers remplissent plusieurs fonctions car ils peuvent vérifier les dimensions internes, externes et de profondeur ainsi que des dimensions de pas qui permettent des inspections de pièces flexibles pendant le processus d'usinage. Un étrier numérique atteint des mesures avec une précision de 0,0005 "(0,01 mm) sur son échelle de mesure de 0 à 12" (0 à 300 mm). Leur conception fournit des mesures rapides pour les pièces avec des gammes de tolérance moyenne.

La technologie CMM avancée utilise des mécanismes de haute précision pour détecter les dimensions de partie dans les emplacements spatiaux 3D. Les sondes tactiles ou laser permettent la capture des données via CMM qui fournit des mesures avec une précision de 0,0001 "" (0,0025 mm). Les capacités de mesure en temps réel de CMMS les comptent parfaitement pour vérifier les pièces complexes avec des tolérances étroites pendant que la production se produit.

Le processus d'élimination des matériaux par abrasion utilise des roues de broyage pendant les procédures de broyage en surface ou cylindriques. Étant donné que l'exigence de finition de surface détermine la sélection de tailles de grain entre 24 et 600, les roues fonctionnent à des vitesses comprises entre 3 000 et 6 000 tr / min. Les roues offrent à la fois des finitions de surface délicates avec des capacités de retrait de matériaux efficaces.

La finition polie des pièces résulte de l'utilisation de tampons abrasifs avec des composés comme lissage et instruments brillants. Fonctionnant à des cycles allant de 1 500 à 5 000 tr / min, ces outils éliminent les défauts de surface pour obtenir des finitions raffinées. Différentes tailles de grain disponible à travers le spectre de 50 comme grossières à 2000 car ultra-fin déterminent le niveau de qualité de surface du miroir souhaité.

Les ponceuses à ceinture atteignent leur objectif en utilisant des ceintures abrasives sans fin pour atteindre la douceur et éliminer les défauts de surface. À 3 000 à 6 000 pieds par minute (FPM), ces outils fonctionnent tout en utilisant des ceintures qui mesurent de 1 "à 6". Les pièces nécessitant la finition ou la mise en forme bénéficient le mieux des grains de différentes tailles entre 40 et 400.

Les buses de liquide de refroidissement ainsi que les systèmes de flux directs de fluide pour contrôler les températures et minimiser les forces de traînée pendant les procédures d'usinage CNC. Le système achemine le liquide de refroidissement vers la région de coupe et les outils tout en refroidissant simultanément les outils et les pièces tout en supprimant les puces. Les systèmes de liquide de refroidissement fournissent un liquide de refroidissement à une plage de 1 à 5 gpm avec des niveaux de pression de 30 à 1000 psi pour améliorer la durabilité des outils et l'excellence partielle.

Avant que les machines CNC ne reçoivent des outils d'outils, les préréseurs d'outils effectuent des procédures d'évaluation dimensionnelle et de correction dimensionnelle. Les prérégateurs d'outils permettent la mesure précise du dimensionnement des outils qui produit une précision dimensionnelle dans ± 0,0001 "(0,0025 mm). L'efficacité d'usinage s'améliore car ce système empêche les arrêts entre les changements d'outils et maintient un positionnement précis des outils.

Les outils de retrait des puces efficaces comprennent les systèmes d'aspirateurs et les explosions d'air qui nettoient la zone de découpe. Les outils maintiennent un environnement opérationnel propre en éliminant continuellement les débris qui évite les perturbations du processus de production. Les systèmes de vide fournissent une puissance d'aspiration allant jusqu'à 1 500 cfm, ce qui gère efficacement les charges de puces étendues.

La tolérance élevée des outils en carbure pour l'usure et les matériaux abrasifs les rend adaptés aux cycles de production rapides et aux matériaux rugueux. Les outils en carbure servent principalement des objectifs dans tous les processus d'usinage clés de la mise en œuvre du broyage et du forage. Les outils en carbure restent efficaces à des températures élevées qui étendent leurs bords de coupe afin qu'ils puissent gérer efficacement des matériaux tels que l'acier inoxydable et le titane.

Valeurs techniques: En raison de leur capacité remarquable à résister aux outils de carbure de vitesses à grande vitesse fonctionnent de manière optimale lorsqu'ils sont utilisés pour couper à 300 à 500 pieds de surface par minute (SFM).

Le matériau de l'outil en acier à grande vitesse (HSS) montre une polyvalence exceptionnelle car elle maintient sa dureté pendant des conditions de température élevées. L'outil fonctionne pour diverses exigences d'usinage, notamment lorsqu'ils effectuent des coupes précises tout en démontrant une bonne durabilité contre l'usure. Les outils HSS démontrent une combinaison de résistance et de tolérance à l'impact adapté aux opérations menées à des vitesses plus lentes.

Valeurs techniques: L'usinage général bénéficie des outils HSS qui maintiennent des vitesses comprises entre 100 et 300 m² avec une simple reharpenabilité pour une réduction des coûts opérationnels.

Les outils en céramique démontrent une durabilité supérieure grâce à leur résistance à l'usure tout en atteignant des vitesses opérationnelles supérieures à ce qui est possible pour les outils de carbure et HSS. Ces outils excellent dans le traitement des matériaux difficiles tout en maintenant la stabilité pendant les opérations à des températures sévères. Les principales zones d'application pour les outils en céramique impliquent des procédures de virage et d'usinage à grande vitesse lorsque vous travaillez avec la fonte, l'acier durci et les alliages à base de nickel.

Valeurs techniques: Les outils en céramique offrent un potentiel de coupe à grande vitesse au-delà de 1 000 m² permettant ainsi des opérations de finition de précision.

En raison de sa dureté extrême, les outils de nitrure de bore cubique (CBN) se classent juste en dessous du diamant et excellent spécifiquement dans l'usinage des aciers durcis avec des matériaux difficiles à machine. CBN offre une résistance supérieure à l'usure et une excellente stabilité thermique qui lui permet d'exceller pour remettre en question les applications de haute performance et de précision.

Valeurs techniques: Les outils fabriqués à partir de CBN permettent des opérations d'usinage de finition à des vitesses de 400 à 800 m² et excellent au traitement des aciers outils durcis aux côtés des aciers à la matrice et des matériaux de roulement.

Le matériau à outils le plus durable connu aujourd'hui est le diamant polycristallin (PCD) que les ingénieurs utilisent pour couper à la fois des matériaux non ferreux et des structures composites et des alliages à haute température. La longévité exceptionnelle des outils PCD ainsi que leur résistance à l'usure créent une production très efficace pour les opérations de fabrication de masse.

Valeurs techniques: La capacité de vitesse de coupe des outils PCD atteint 1 500 à 4 000 m² et permet un traitement efficace des matériaux durs comme l'aluminium avec le laiton et le graphite.

Le processus de production de l'usinage CNC dépend des outils de coupe aux côtés des porte-outils et des instruments de mesure ainsi que des outils auxiliaires pour atteindre la précision et l'efficacité. Les processus d'usinage qui conviennent à divers matériaux et applications utilisent des matériaux d'outils du carbure à CBN et PCD HSS et céramique pour une optimisation spécialisée des performances.

L'utilisation d'outils appropriés donne des résultats de pointe avec des résultats précis et une durabilité améliorée des outils. Le choix des outils appropriés améliore l'efficacité de l'usinage tout en diminuant les déchets et en permettant des tolérances précises qui produisent des produits de meilleure qualité et améliore l'efficacité de la fabrication.

MOTS CLÉS :