Maîtriser l’utilisation des logiciels CNC est la clé d’une fabrication de précision. Découvrez les secrets d'une utilisation efficace des logiciels CNC dans ce blog. Grâce aux connaissances d'experts, plongez dans les nuances du fonctionnement du programme et des commandes de la machine.

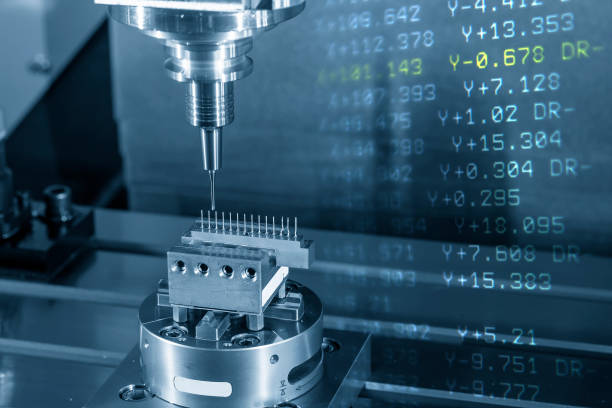

CNC signifie Commande Numérique par Ordinateur. Ce logiciel dirige les machines pour façonner et couper les matériaux. Pour fonctionner, le logiciel CNC nécessite certains paramètres, tels que les numéros de pièces, les dimensions et les coordonnées.

Sans adverbes, disons que la connaissance de ces paramètres améliore le contrôle de l'utilisateur.

De plus, le logiciel CNC déchiffre également les codes comme Code G et code M. Le G-code définit la géométrie et le mouvement, le M-code gère les fonctions de la machine.

L'application d'un logiciel CNC exige de l'expertise mais promet également précision et efficacité.

Cela désigne la traduction des codes G alphanumériques en instructions pour la machine CNC.

Le logiciel CNC supervise le mouvement de la machine le long de différents axes : X, Y et Z.

Le logiciel CNC trace le chemin suivi par les outils de coupe, maximisant ainsi la précision et l'efficacité.

Le logiciel ajuste la vitesse à laquelle le matériau est introduit dans la machine, en tenant compte du type de matériau et de la profondeur de coupe.

Le logiciel CNC régule la vitesse de rotation de l'outil, optimisant ainsi les performances de la machine et la qualité de sortie.

Le logiciel CNC recherche les erreurs dans le code G ou les paramètres, alertant les opérateurs avant qu'un incident ne se produise.

Le logiciel CNC utilise des algorithmes prédictifs pour éviter les collisions de machines, garantissant ainsi la sécurité et la qualité des produits.

Le logiciel surveille la charge de la machine, évitant ainsi les dommages dus à une contrainte excessive.

Le logiciel CNC intègre de manière transparente les fichiers de conception assistée par ordinateur (CAO), convertissant les conceptions en produits réels.

L'intégration avec la fabrication assistée par ordinateur (FAO) permet au logiciel de superviser l'ensemble du processus de production.

Le logiciel CNC permet aux opérateurs de modifier les paramètres prédéfinis, offrant ainsi une flexibilité en cas de besoin.

Le logiciel CNC aide à choisir le bon matériau, en tenant compte de la conception et de l'objectif du produit final.

Le logiciel planifie les tâches, rationalisant le flux de travail et augmentant la productivité.

Le logiciel CNC garantit que la machine est toujours correctement configurée, optimisant ainsi la précision et la répétabilité.

Le logiciel CNC crée un itinéraire, un parcours d'outil, pour l'outil. L'outil suit ce chemin pour façonner le matériau.

Saisissez les spécifications de la machine dans le logiciel CNC. Le logiciel ajuste les commandes en fonction des capacités de la machine.

Le logiciel CNC accepte les fichiers dans différents formats comme DXF, IGES ou STEP. Sélectionnez le fichier approprié et le logiciel fait le reste.

Le logiciel propose une fonctionnalité de simulation. Soyez témoin d'une réplique virtuelle du fonctionnement de la machine. Cette étape permet de détecter les erreurs avant l’usinage proprement dit.

Le logiciel traduit les parcours d'outils dans un langage, le G-code, que la machine comprend. La machine CNC exécute ce G-code pour créer la pièce souhaitée.

Même après avoir généré le Code G, des modifications restent possibles. Ajustez la vitesse, l'avance ou le parcours d'outil directement dans le logiciel.

Définir les propriétés de la pièce dans le logiciel. Saisissez le type, la taille et la position du matériau.

Le logiciel CNC moderne présente une interface conviviale. Naviguez facilement à travers les différentes fonctions et fonctionnalités.

Pendant le processus d'usinage, des ajustements peuvent être nécessaires. Le logiciel CNC permet des changements en temps réel, améliorant ainsi la productivité et la précision.

Le logiciel CNC assure le suivi de divers projets. Surveillez efficacement l’état du projet, l’utilisation des outils et les délais.

Établir l'orientation de la pièce dans le logiciel CNC. Indiquez si la configuration du matériau est verticale, horizontale ou inclinée.

Saisissez le niveau de précision souhaité dans le logiciel. La machine suit ces instructions pour produire pièces automobiles avec une précision remarquable.

Le logiciel commande à la machine de changer d'outils en cas de besoin. Automatisez le processus pour améliorer la productivité et la qualité.

Surveillez la santé de la machine via le logiciel. Planifiez une maintenance en temps opportun pour garantir une production ininterrompue.

En fonctionnement CNC, la compatibilité est essentielle. Le logiciel doit bien s'associer au matériel. La plupart des machines fonctionnent mieux avec des programmes spécifiques, offrant un processus plus fluide et plus efficace. Faites des recherches pour faire correspondre le logiciel avec la machine CNC.

Ensuite, pensez à la rentabilité. Haut de gammeles logiciels peuvent coûter cher. Cependant, les logiciels qui permettent de gagner du temps, réduisent les déchets et améliorent la qualité des produits peuvent justifier leur coût. Mais évitez de dépenser trop pour des fonctionnalités dont vous n’avez pas besoin.

Maintenant, portez votre attention sur la convivialité. La simplicité est un facteur précieux. Les utilisateurs novices préfèrent les mises en page intuitives. Des interfaces complexes peuvent entraîner des erreurs, ralentissant la production. Choisissez un programme convivial pour garantir la productivité.

Recherchez un support technique solide. Un bon progiciel CNC doit bénéficier d’un support robuste. Une assistance instantanée peut résoudre les problèmes, évitant ainsi les arrêts de production. Donnez la priorité aux entreprises qui offrent des services d’assistance fiables.

L'évolutivité est un autre facteur essentiel. Les technologies avancent rapidement. L’achat d’un logiciel pouvant être mis à niveau garantit l’accès aux améliorations futures. Évitez les systèmes obsolètes qui limitent la croissance.

La stabilité du logiciel CNC est primordiale. Les plantages fréquents perturbent le flux de travail. Optez pour un progiciel stable et fiable. Assurez-vous que les avis confirment sa stabilité avant l’achat.

Tenez compte des normes de l’industrie. L'adoption d'un logiciel standard présente des avantages. La plupart des opérateurs connaissent les programmes populaires. La formation des nouveaux utilisateurs devient plus facile. Utilisez un logiciel standard pour une plus grande efficacité opérationnelle.

N'oubliez pas de vérifier les capacités de simulation. Les simulations évitent des erreurs coûteuses. Avant d'exécuter sur la machine réelle, exécutez une simulation. Un logiciel doté de bonnes capacités de simulation permet d'économiser des ressources.

La personnalisation est un autre facteur. Le logiciel doit s'adapter aux besoins spécifiques. Un programme personnalisable peut répondre à des besoins de production uniques. Évitez les logiciels rigides qui ne permettent pas de modifications.

La disponibilité des formations est également essentielle. Un programme complexe est inutile sans formation. Recherchez des entreprises proposant une formation complète. Assurez-vous que les travailleurs peuvent utiliser efficacement le logiciel.

Le post-traitement est important. Après l'usinage, le logiciel doit générer un rapport. Ce post-traitement permet de suivre la production. Choisissez un logiciel qui propose cette fonctionnalité pour une meilleure gestion.

Les fonctionnalités d'automatisation peuvent améliorer la productivité. Recherchez un logiciel prenant en charge l’automatisation. Avec ces fonctionnalités, les tâches telles que la génération de parcours d'outils deviennent plus simples. Un programme doté d’une bonne automatisation peut augmenter le rendement.

Le soutien de la communauté peut être bénéfique. Les communautés d'utilisateurs peuvent proposer des conseils, partager des expériences et proposer des solutions. Recherchez des logiciels avec une communauté active. Une base d’utilisateurs engagés peut fournir des informations utiles.

Pensez à la pérennité. La technologie évolue rapidement. Assurez-vous que le logiciel choisi est évolutif. Des mises à jour et améliorations régulières permettront à votre production de rester en phase avec les progrès technologiques.

· Navigation dans les menus : dans les logiciels CNC, la navigation dans les menus est vitale. Chaque menu contient différents outils et options. Recherchez les menus « Fichier », « Modifier » et « Affichage ». Ils vous aideront à créer, modifier et visualiser des projets.

· Compréhension de la barre d'outils : La barre d'outils contient des icônes d'accès rapide. Recherchez « Charger », « Enregistrer », « Démarrer » et « Arrêter ». La simplicité de la barre d'outils garantit un flux de travail fluide.

· Manipulation de la fenêtre : la fenêtre 3D affiche la représentation virtuelle de votre projet. Utilisez votre souris pour faire pivoter, déplacer ou zoomer la fenêtre.

· Contrôle des couches : la gestion des couches est cruciale. On peut isoler, masquer ou verrouiller des calques individuels. Cela aide à se concentrer sur des éléments spécifiques du projet.

· Systèmes de coordonnées : les opérations CNC reposent sur des coordonnées. Trois axes, X, Y et Z, les représentent. N'oubliez pas que X est horizontal, Y est vertical et Z est la profondeur.

· Visuels du parcours d'outil : les visuels montrent le chemin projeté de l'outil. Les lignes bleues indiquent les mouvements coupants, tandis que les lignes jaunes représentent les mouvements non coupants.

· Notifications d'alerte : le logiciel envoie des notifications en cas d'erreurs ou d'avertissements. Faites attention aux pop-ups en rouge ou jaune.

· Panneau G-Code : G-code, le langage de la CNC, apparaît ici. Ce panneau affiche toutes les commandes de mouvement de la machine.

· Panneau de simulation : ici, exécutez un test virtuel de votre projet. Avant la découpe réelle, une simulation vérifie les erreurs.

· Surveillance du matériel : cela permet de suivre l'état de santé de votre machine. Surveillez les températures, les RPM et d’autres statistiques importantes.

· État de la machine : L'état actuel de la machine est affiché ici. Recherchez « Idle », « En cours d'exécution » ou « En pause ».

· Panneau de commande : le contrôle direct de la machine s'effectue ici. Vous pouvez démarrer, arrêter ou suspendre des opérations.

· Décalage de travail : la définition d'un décalage détermine le point de départ de votre projet. Cela implique les coordonnées X, Y et Z.

· Journal des erreurs : toutes les erreurs de la machine sont enregistrées ici. Consultez le journal pour le dépannage.

· Processus d'installation : L'installation du logiciel est la première étape. Téléchargez le fichier d'installation. Ensuite, suivez les invites à l'écran.

· Configuration de base : une fois installé, ajustez les paramètres de base. Choisissez votre machine, vos unités de mesure et d'autres préférences.

· Base de données d'outils : cataloguez vos outils ici. Ajoutez des détails tels quecomme paramètres de diamètre, de longueur de flûte et de vitesse.

· Premier projet : pour commencer, sélectionnez « Nouveau projet ». Saisissez les dimensions de votre pièce et le type de matériau.

· Configuration de la pièce à usiner : placez la pièce à usiner sur le banc de la machine. Assurez-vous qu'il est sécurisé.

· Importation de fichier : importez votre fichier de conception. Les formats pris en charge sont généralement DXF, SVG ou STL.

· Création de parcours d'outil : Ensuite, définissez le parcours d'outil. Sélectionnez l'outil, les paramètres de coupe et le style de tracé.

· Exécution de simulation : effectuez une simulation. Vérifiez que le parcours d'outil est sans erreur.

· Post-traitement : post-traitez le parcours d'outil en G-code. Cela le prépare pour la machine.

· Transfert de code : déplacez le code G sur votre machine. Utilisez une clé USB ou une connexion réseau directe.

· Surveillance en temps réel : surveillez votre travail en temps réel. Surveillez les erreurs possibles.

· Achèvement du travail : après le travail, vérifiez la pièce. Assurez-vous qu’il correspond au design original.

· Nettoyage de la machine : nettoyez votre machine après chaque travail. Retirez les copeaux et la poussière.

· Enregistrement de fichier : Enfin, enregistrez votre fichier de projet. Cela permet une récupération facile à l’avenir.

Dans le logiciel CNC, la première étape consiste à charger la CAO. Les fichiers CAO ou Conception Assistée par Ordinateur contiennent les modèles 3D à usiner. Ces fichiers guident la création du parcours d'outil.

Après cela, la définition du matériau entre en jeu. Chaque matériau se comporte différemment. La définition du matériau aide le logiciel à comprendre comment interagir avec lui.

Une fois le matériau défini, la sélection des outils est nécessaire. Forets, fraises en bout et outils de tour : le logiciel CNC offre une vaste bibliothèque d'outils parmi lesquels choisir.

La prochaine étape consiste à définir les opérations. Avez-vous besoin de fraiser, percer ou tourner ? Le logiciel CNC prend en charge une grande variété d’opérations d’usinage.

Une fois les opérations définies, le logiciel génère des parcours d'outils. Ces trajectoires contrôlent le mouvement des outils pendant l'usinage.

Avant l’usinage proprement dit, la vérification des interférences est cruciale. Ce processus permet de détecter toute collision possible entre l'outil et la pièce.

Après vérification des interférences, les paramètres doivent être ajustés. La vitesse de broche, l'avance et d'autres paramètres sont affinés pour des conditions d'usinage optimales.

Désormais, l'exécution de la simulation du processus d'usinage donne un aperçu du résultat attendu. Une représentation virtuelle montre l'ensemble de l'opération d'usinage sans enlèvement de matière réel.

Après avoir exécuté la simulation, il est temps d'analyser les résultats. Recherchez toute erreur, inexactitude ou inefficacité dans le processus d’usinage.

Après analyse, des corrections sont apportées. Celles-ci peuvent impliquer de changer d’outils, d’ajuster des paramètres ou de modifier des opérations.

Une fois les corrections apportées, répétez la simulation. Cela garantit que tous les ajustements ont été intégrés avec succès et qu’aucun nouveau problème n’est survenu.

Après des résultats de simulation satisfaisants, finalisez la configuration. Assurez-vous que tous les paramètres sont correctement configurés avant de continuer.

La dernière étape du processus consiste à exporter le G-Code. Le G-Code est le langage que les machines comprennent. Ce code est envoyé à la machine CNC pour effectuer l'opération d'usinage.

La première technique avancée est l’usinage multi-axes. Le logiciel CNC prend en charge plusieurs axes pour les géométries complexes et les conceptions complexes.

Pour une production rapide, un usinage à grande vitesse est utilisé. Le logiciel CNC optimise les parcours d'outils pour maximiser les taux d'enlèvement de matière.

La précision est la clé du micro-usinage. Le logiciel CNC peut programmer des fonctionnalités incroyablement petites avec une grande précision.

L’avance temporelle inversée aide à maintenir une vitesse de coupe constante. Cette méthode est souvent utilisée dans l'usinage multi-axes.

Le logiciel prend en compte la cinématique de la machine. En simulant les mouvements de la machine, il garantit une planification optimale des parcours d'outils.

Le logiciel CNC propose des parcours d'outils avancés. Ceux-ci incluent la spirale, le zigzag et le suivi de courbe, permettant un usinage plus efficace et plus précis.

Pour de meilleures performances, des parcours d'outils à haute efficacité sont utilisés. Ces trajectoires réduisent le temps d'usinage et améliorent la durée de vie des outils.

La programmation composite est une autre technique avancée. Le logiciel CNC peut générer du code pour le fonctionnement simultané de plusieurs outils.

Le logiciel CNC peut s'intégrer aux systèmes d'automatisation. Les bras robotisés, les bandes transporteuses et les changeurs de palettes sont tous gérés de manière transparente.

Les cycles de palpage facilitent la mesure et l'alignement des pièces. Le logiciel contrôle ces opérations pour un usinage précis.

Le logiciel CNC prend en charge les post-processeurs personnalisés. Ces post-processeurs garantissent que le G-Code généré est compatible avec des machines spécifiques.

La programmation de macros permet d'automatiser les tâches répétitives. Cela améliore l’efficacité et réduit les risques d’erreur humaine.

Les logicielsprend souvent en charge les plugins CAM. Ces plugins étendent les capacités du logiciel, de l'optimisation de l'état de surface aux techniques de simulation avancées.

Le logiciel CNC automatise le processus de découpe. Une fois les paramètres définis, les machines fonctionnent sans saisie manuelle. Augmentation de la cohérence et de la vitesse.

L'exécution de plusieurs parties à la fois permet de gagner du temps. Le logiciel CNC permet le traitement par lots. Plus de pièces sont fabriquées, plus rapidement.

Le logiciel CNC aide à optimiser les matériaux. Choisissez les chemins de coupe les plus efficaces. Réduisez les déchets et économisez sur les coûts de matériaux.

Avec le logiciel CNC, la consommation d'énergie diminue. Les machines ne fonctionnent qu’en cas de besoin. Mieux pour les affaires, mieux pour la planète.

La création rapide d’un prototype est cruciale. Le logiciel CNC facilite le prototypage rapide. Donnez vie à vos idées, plus rapidement que jamais.

Le logiciel CNC améliore la précision. Les trajectoires de coupe sont précises à des fractions de millimètre près. La qualité des produits finaux s'améliore.

Le logiciel CNC réduit les temps d'arrêt. Les erreurs deviennent moins fréquentes. Les machines continuent de fonctionner, augmentant ainsi la productivité.

Le logiciel CNC aide à réduire les déchets. Des trajectoires de coupe optimales signifient moins de gaspillage de matériau. Bon pour l'environnement et rentable.

Moins de travailleurs étaient nécessaires pour faire fonctionner les machines. Le logiciel CNC améliore l'efficacité du travail. Du temps et des ressources sont économisés.

Le logiciel CNC aide à réduire le temps de cycle. Des processus plus rapides signifient plus de pièces en moins de temps. Une production plus efficace améliore la compétitivité.

Une utilisation appropriée du logiciel CNC prolonge la durée de vie de l'outil. Cela nécessite des coûts de remplacement inférieurs et moins de temps d’arrêt pour la maintenance. Un fonctionnement plus efficace signifie des outils plus durables.

Le logiciel CNC réduit les coûts opérationnels. Les économies de matériaux, de main d’œuvre et d’énergie s’additionnent. Plus de profit pour l'entreprise.

Avec le logiciel CNC, la productivité monte en flèche. Des opérations plus rapides et moins d’erreurs entraînent moins de gaspillage. Le résultat est une augmentation de la productivité globale.

Le logiciel CNC conduit à une meilleure qualité. Une coupe de précision est synonyme de qualité supérieure des produits. Clients satisfaits et réputation améliorée.

Maîtrisez les raccourcis. Accélérez le flux de travail. Chaque seconde compte dans les opérations CNC.

Utilisez des vues personnalisées dans le logiciel CNC. Personnalisez l'interface du logiciel. Gagnez du temps, améliorez l’efficacité.

Enregistrez les parcours d'outils en tant que modèles. Réutilisez-les pour des travaux similaires. Gain de temps, améliore la cohérence.

Utilisez des macros dans le logiciel CNC. Automatisez les tâches répétitives. Augmentez la productivité.

Optimiser les taux d'alimentation. Coupez plus efficacement. Améliore la durée de vie des outils.

Documentez tout. Enregistrez les réglages, les mesures, les résultats. Analysez plus tard pour une amélioration continue.

C'est en forgeant qu'on devient forgeron. Une pratique régulière améliore la maîtrise des logiciels CNC. Améliorez la vitesse et la précision.

Interagissez avec d’autres utilisateurs du logiciel CNC. Partagez des conseils, posez des questions. Apprenez de l’expérience des autres.

Poursuivre une formation avancée. Maîtrisez les fonctionnalités du logiciel CNC. Devenez un expert.

Gardez le logiciel à jour. Bénéficiez des dernières fonctionnalités, des corrections de bugs. Améliorer la fonctionnalité, la sécurité.

Réglez régulièrement le matériel. Gardez la machine en parfait état. Garantissez un résultat cohérent et de qualité.

Un entretien régulier prolonge la durée de vie de la machine. Prévenez les problèmes avant qu’ils ne surviennent. Assurez le bon déroulement des opérations.

Apprenez à éviter les erreurs. Comprendre les erreurs courantes, comment les éviter. Réduisez les temps d’arrêt, améliorez l’efficacité.

Développer des compétences de dépannage. Résolvez les problèmes rapidement. Maintenez la production dans les délais.

Savoir comment utiliser le logiciel CNC peut rationaliser vos tâches de fabrication. De la compréhension des commandes de base au langage machine complexe, chaque étape améliore l'efficacité de votre production. Propulsez votre parcours de fabrication avec la maîtrise des logiciels CNC, visitez CNCYANGSEN aujourd'hui. Les connaissances acquises ici vous serviront à long terme dans vos efforts de fabrication de précision. Allez de l’avant ; équipez-vous de la puissance du logiciel CNC.