La précision est au cœur de la fabrication. Dans le monde des opérations de tournage, atteindre le plus haut niveau de précision et de cohérence est une quête sans fin. Au cœur de cette précision se trouvent les héros méconnus de l’usinage : les outils de rainurage. Qu'il s'agisse de tronçonnage, de filetage ou d'opérations de tronçonnage, le bon outil de rainurage peut faire toute la différence. Explorons les différents types, matériaux et processus de fabrication derrière ces outils. Nous décrypterons les paramètres cruciaux de la géométrie des outils et discuterons de l'art de sélectionner le porte-outil parfait. De plus, nous aborderons la configuration, l'alignement, les techniques de coupe ainsi que le rôle vital du liquide de refroidissement et de la lubrification.

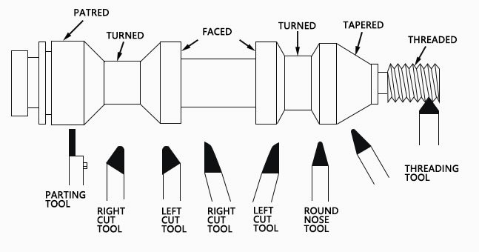

Commençons par établir une compréhension fondamentale des types d'outils de rainurage et de leurs applications. Les outils de rainurage se présentent sous différentes formes et tailles, chacune étant adaptée à des besoins d'usinage spécifiques.

Conçus pour créer des coupes profondes et droites, les outils de tronçonnage excellent dans la séparation des pièces en parties distinctes. Ils sont indispensables pour des tâches telles que la création de rainures, d'épaulements et le tronçonnage de matériaux, garantissant des coupes nettes et précises.

Les outils de filetage sont des maestros du filetage. Ils se spécialisent dans la fabrication de filetages sur des surfaces cylindriques, qu'il s'agisse de filetages externes sur des boulons ou de filetages internes sur des écrous. Avec différentes conceptions pour s'adapter à différents profils et pas de filetage, ils garantissent la production de filetages de haute qualité.

Lorsque la précision et la propreté des finitions comptent, les outils de tronçonnage brillent. Ils sont essentiels pour réaliser des coupes précises sur les pièces, faciliter la séparation des matériaux ou apporter la touche finale aux bords des composants.

Types d'outils de rainurage | But | Principales caractéristiques |

Outils de séparation | Créez des coupes profondes et droites pour séparer les pièces en pièces distinctes, rainures, épaulements et séparer les matériaux. | Excellent pour des coupes nettes et précises. Disponible dans une variété de formes et de tailles pour s'adapter à différentes applications. |

Outils de filetage | Fabriquez des filetages sur des surfaces cylindriques, y compris des filetages externes sur des boulons ou des filetages internes sur des écrous. | Disponible en différentes conceptions pour différents profils et pas de filetage, garantissant des filetages de haute qualité. Peut être actionné manuellement ou utilisé avec s. |

Outils de coupure | Réalisez des coupes précises sur les pièces, facilitant la séparation des matériaux ou apportant la touche finale aux bords des composants. | Idéal pour maintenir la précision et obtenir des finitions lisses. Disponible dans une variété de formes et de tailles pour s'adapter à différentes applications. |

Les outils de rainurage sont aussi bons que les matériaux à partir desquels ils sont fabriqués. Les fabricants utilisent généralement de l'acier rapide (HSS) et du carbure comme matériaux principaux pour les outils de rainurage. Chaque matériau offre des avantages distincts :

•Acier rapide (HSS) : Réputé pour sa durabilité et sa capacité à supporter des températures élevées, le HSS est un choix polyvalent pour les outils de rainurage. Il excelle dans les applications générales et peut être affûté pour prolonger sa durée de vie.

•Carbure: Les outils en carbure sont le choix idéal pour les tâches d'usinage exigeantes. Connus pour leur dureté et leur résistance à l’usure, ils conservent leur tranchant pendant de longues périodes, ce qui les rend idéaux pour les travaux de haute précision.

Le processus de fabrication des outils de rainurage est un art précis. Le meulage et l’affûtage font partie intégrante de la création d’outils offrant des performances constantes et de haute qualité. Les rectifieuses à commande numérique par ordinateur (CNC) garantissent que les outils répondent à des spécifications exactes. Le choix du matériau pour votre outil de rainurage doit correspondre à vos exigences d'usinage spécifiques. Pour les matériaux résistants comme l'acier inoxydable ou les alliages trempés, les outils en carbure brillent. Pour les tâches moins exigeantes, le HSS peut suffire. N'oubliez pas que le bon matériau est la pierre angulaire de la précision.

Comprendre la géométrie des outils, c'est comme résoudre un puzzle dans lequel chaque angle et courbe joue un rôle crucial. Les paramètres clés incluent l’angle de coupe, l’angle de dépouille et l’angle de coupe. Ces angles influencent la manière dont l'outil interagit avec la pièce.

L'angle de coupe détermine l'angle auquel l'outil entre en contact avec la pièce. Un angle de coupe positif réduit les efforts de coupe mais peut entraîner une usure de l'outil. À l’inverse, un angle de coupe négatif augmente les forces de coupe mais améliore la durée de vie de l’outil.

L'angle de dépouille est crucial pour l'évacuation des copeaux et pour éviter d'endommager l'outil. Un angle de dépouille approprié garantit que l'outil ne frotte pas contre la pièce, réduisant ainsi la chaleur et la friction.

L'angle de coupe affecte la capacité de l'outil à cisailler efficacement le matériau. C'est particulièrement important pour les outils de filetage et de rainurage. Un angle de coupe plus petit permet d'obtenir des finitions plus fines, tandis qu'un angle plus grand peut être nécessaire pour des coupes intensives.

Personnalisation de la géométrie

L'ajustement de ces paramètres peut affiner les performances de l'outil pour des applications spécifiques. Les fabricants fournissent souvent des spécifications détaillées pourleurs outils, aidant ainsi les machinistes à sélectionner la géométrie optimale pour leurs besoins.

Géométrie de l'outil | Description |

Angle de coupe | L'angle entre le tranchant et la surface de la pièce. Un angle de coupe positif réduit les efforts de coupe mais peut entraîner une usure de l'outil. |

Angle de dégagement | L'angle entre la face de l'outil et la surface de la pièce. C'est crucial pour l'évacuation des copeaux et pour éviter d'endommager les outils. |

Angle de pointe | L'angle entre le tranchant et la face de l'outil. Cela affecte la capacité de l’outil à cisailler efficacement le matériau. C'est particulièrement important pour les outils de filetage et de rainurage. |

La sélection du porte-outil approprié pour votre outil de rainurage est une étape fondamentale pour obtenir la précision des opérations de tour. Différents types de porte-outils sont disponibles, chacun étant conçu pour répondre à des objectifs spécifiques. Nous explorons ici l’importance de ce choix :

•Barres d'alésage : idéales pour les tâches d'usinage interne, les barres d'alésage offrent stabilité et précision lors de la création de trous et de cavités.

•Portes-outils à changement rapide : ces supports offrent efficacité et facilité de remplacement des outils, réduisant ainsi les temps d'arrêt et améliorant la productivité.

Lors du choix d’un porte-outil, plusieurs facteurs entrent en jeu :

· Matériau de la pièce à usiner : Tenez compte du matériau avec lequel vous travaillez. Certains porte-outils excellent dans des matériaux particuliers, garantissant des résultats optimaux.

· Taille de l'outil : assurez-vous que le support s'adapte à la taille de votre outil de rainurage, offrant ainsi un ajustement sécurisé.

· Opération d'usinage : Le type d'opération que vous effectuez, qu'il s'agisse de filetage, de tronçonnage ou de tronçonnage, influencera le choix du porte-outil.

· Portée de l'outil : La portée du porte-outil doit correspondre à la profondeur de coupe requise pour votre application.

La sélection du bon porte-outil améliore la stabilité de l'outil et réduit le risque de broutage ou de déviation de l'outil, contribuant ainsi à un usinage de précision.

Avant de vous lancer dans l'usinage, la configuration et l'alignement de votre outil de rainurage méritent une attention méticuleuse. La précision commence ici, et toute inexactitude peut conduire à des résultats médiocres. Voici un guide étape par étape pour garantir une configuration impeccable :

1) Sécurisation de la pièce : fixez correctement la pièce à la broche ou au mandrin du tour pour éviter tout mouvement indésirable pendant l'usinage.

2) Sélection du bon porte-outil : Comme indiqué précédemment, choisissez le porte-outil approprié pour votre outil de rainurage, garantissant ainsi un ajustement sécurisé.

3) Réglage de la hauteur de l'outil : Ajustez la hauteur de l'outil par rapport à la ligne centrale de la pièce. La précision est ici primordiale, car elle a un impact direct sur la profondeur de coupe et la qualité de votre surface usinée.

4) L'alignement est la clé : assurez-vous que l'outil de rainurage est aligné parallèlement à l'axe de la pièce. Un mauvais alignement peut entraîner des coupes irrégulières et une précision compromise.

5) Positionnement de l'outil : placez l'outil de rainurage au point de départ souhaité pour votre opération d'usinage, en vous assurant qu'il est dégagé de toute obstruction.

6) Vérification du faux-rond : utilisez un indicateur à cadran pour vérifier que l'outil est exempt de faux-rond (oscillation). Tout faux-rond doit être corrigé pour maintenir la précision.

Prendre le temps de configurer et d'aligner méticuleusement votre outil de rainurage est un investissement dans la précision. Dans les prochaines sections, nous explorerons diverses techniques de coupe et approfondirons le rôle crucial du liquide de refroidissement et de la lubrification pour garantir des performances optimales.

Comprendre les nuances des techniques de coupe est essentiel pour obtenir une précision avec les outils de rainurage. Que vous effectuiez des opérations de tronçonnage, de filetage ou de tronçonnage, les étapes suivantes peuvent vous aider à maîtriser l'art de l'usinage :

· Choisir la bonne vitesse et les bonnes avances : La vitesse de rotation (RPM) et la vitesse à laquelle l'outil avance (avance) sont critiques. Ils dépendent de facteurs tels que le matériau de la pièce, le type d'outil et la profondeur de coupe. Des vitesses et des avances correctement équilibrées garantissent une élimination efficace des copeaux et réduisent l'usure des outils.

· Profondeur de coupe : contrôlez soigneusement la profondeur de coupe. Il détermine la quantité de matière que vous supprimez à chaque passage. Pour un travail de précision, effectuez des coupes moins profondes pour maintenir la précision et la finition de surface.

· Angle d'approche de l'outil : L'angle auquel l'outil s'approche de la pièce à usiner affecte la formation des copeaux et la durée de vie de l'outil. Comprendre comment optimiser cet angle est la clé d’un usinage réussi.

· Gestion des copeaux : Une gestion efficace des copeaux est cruciale pour éviter l’accumulation de copeaux, qui peut nuire à la qualité de vos coupes. Envisagez d'utiliser des brise-copeaux ou des stratégies d'évacuation des copeaux si nécessaire.

· La cohérence est reine : maintenez des avances et des vitesses de coupe constantes tout au long de l'opération pour éviter les variations de la pièce à usiner.

Le liquide de refroidissement et la lubrification jouent un rôle central dans les applications d'outils de rainurage, en particulier lors de sessions d'usinage prolongées. Leurs fonctions principales sont :

1. Contrôle de la chaleur : le liquide de refroidissement dissipe la chaleur générée pendant la coupe, empêchant ainsi la surchauffe de l'outil et la déformation de la pièce.

2. Évacuation des copeaux : elle aide à éliminer les copeaux, gardant la zone de coupe propre etempêchant la recoupe des copeaux.

3. Lubrification des outils : la lubrification minimise la friction entre l'outil et la pièce, prolongeant la durée de vie de l'outil et assurant une coupe plus fluide.

Différents liquides de refroidissement sont disponibles, notamment des huiles solubles dans l'eau, des fluides synthétiques et des émulsions. Le choix dépend de facteurs tels que le matériau usiné et les considérations environnementales.

Assurez-vous que le liquide de refroidissement est dirigé précisément vers la zone de coupe. Un débit de liquide de refroidissement insuffisant peut entraîner une surchauffe, tandis qu'un débit excessif peut diluer l'efficacité du liquide de refroidissement.

Vérifiez régulièrement les niveaux de liquide de refroidissement, la qualité et l'état des filtres de liquide de refroidissement pour maintenir des performances optimales.

Dans le monde de l’usinage, la sécurité est primordiale. Lorsque vous travaillez avec des outils de rainurage et tours, le respect des mesures de sécurité n'est pas négociable. Voici ce que vous devez savoir :

· Équipement de protection individuelle (EPI) : Portez toujours l'EPI approprié, y compris des lunettes de sécurité, une protection auditive, des gants et un masque anti-poussière, si nécessaire.

· Sécurité de la machine : Familiarisez-vous avec les caractéristiques de sécurité du tour et les procédures d'arrêt d'urgence. Ne contournez jamais les verrouillages de sécurité ou les protections de dérivation.

· Inspection des outils : Inspectez régulièrement les outils de rainurage pour détecter tout signe d'usure ou de dommage. Remplacez rapidement les outils usés.

· Pièces à usiner sécurisées : assurez-vous que les pièces à usiner sont solidement serrées pour éviter tout mouvement inattendu pendant l'usinage.

· Manipulation des copeaux : Manipulez les copeaux et les déchets avec soin. Ils peuvent être pointus et chauds.

· Formation : Une formation adéquate sur le fonctionnement du tour et la manipulation des outils est essentielle. N’utilisez jamais de machines sans une formation appropriée.

Bien que la maîtrise des principes fondamentaux soit essentielle, approfondir des sujets avancés peut faire passer vos compétences en usinage au niveau supérieur. Voici un aperçu de ce qui se trouve au-delà des bases :

Rainurage multi-passes : Apprenez l'art du rainurage multi-passes pour réaliser des conceptions et des formes complexes avec précision.

Coupes interrompues : maîtrisez la technique des coupes interrompues, souvent rencontrées dans les scénarios d'usinage réels.

Programmation de tours CNC : explorez le monde de Tour CNC (Commande Numérique par Ordinateur) la programmation. L'automatisation peut améliorer l'efficacité et la cohérence de l'usinage.

Revêtements d'outils : découvrez les avantages des revêtements d'outils spécialisés qui améliorent la durée de vie et les performances des outils.

L'amélioration de vos opérations de rainurage nécessite un engagement en faveur d'une amélioration continue. Voici quelques stratégies clés pour améliorer vos compétences en rainurage :

• Sélection d'outils : investissez dans des outils de rainurage de haute qualité adaptés à vos applications spécifiques. Envisagez des revêtements avancés pour améliorer la durée de vie des outils.

•Configuration de précision : accordez une attention méticuleuse à la configuration, à l'alignement et à l'optimisation du parcours d'outil pour obtenir des résultats cohérents et précis.

•Techniques avancées : maîtrisez les techniques avancées telles que les gorges multi-passes et les coupes interrompues pour étendre vos capacités d'usinage.

•Optimisation du liquide de refroidissement : optimisez les systèmes de refroidissement et de lubrification pour contrôler la chaleur, améliorer l'évacuation des copeaux et prolonger la durée de vie des outils.

•Formation et éducation : restez au courant des dernières avancées en matière d'opérations de tournage grâce à la formation et à l'éducation. La connaissance est votre outil le plus précieux.

En mettant en œuvre ces stratégies, vous améliorerez non seulement la qualité et la précision de vos rainures, mais vous débloquerez également de nouvelles possibilités pour des tâches d'usinage complexes.

Dans le monde des opérations de tournage, la précision n’est pas seulement un objectif ; c'est une exigeance. Les outils de rainurage, souvent négligés mais indispensables, sont les héros méconnus de l'usinage de précision. Ce guide complet a approfondi leur monde, couvrant les types, les matériaux, la fabrication, la géométrie des outils, la configuration, l'alignement, les techniques de coupe, le liquide de refroidissement, le dépannage, la sécurité, les sujets avancés, les études de cas et les tendances futures.

Armé de ces connaissances, vous êtes bien équipé pour maîtriser la précision des opérations de tour. Que vous fabriquiez des composants pour l'aérospatiale, l'automobile, les dispositifs médicaux ou tout autre secteur, le choix et l'application des outils de rainurage sont essentiels. À chaque coupe, vous façonnerez un monde de précision.

N’oubliez pas que la précision n’est pas seulement un résultat ; c'est un voyage. C'est une question d'attention aux détails, d'apprentissage continu et d'engagement envers l'excellence. Alors que vous vous lancez dans votre propre parcours d'usinage, que chaque outil de rainurage de votre arsenal devienne un outil de précision, façonnant l'avenir avec précision et finesse.