Le blog se penche sur les coins intérieurs carrés CNC, un aspect clé de la fabrication de précision. Nous explorons les techniques et les idées permettant d’obtenir des angles et des bords parfaits. Notre objectif est d’améliorer la compréhension et les compétences dans ce domaine spécialisé.

Dans l’usinage de précision CNC, la programmation constitue la pierre angulaire. Le G-code dicte les trajectoires des outils, garantissant ainsi la précision des mouvements. Chaque ligne de code commande la machine, contrôlant les aspects de la profondeur à la direction.

Aucune conjecture n’est impliquée ; la précision est primordiale. Ce langage transforme le design en réalité, reliant l'ingéniosité humaine et la précision mécanique.

Le choix des outils dans l'usinage CNC dicte la qualité du résultat. Coins intérieurs carrés, des fraises spécifiques sont indispensables. Le diamètre, le nombre de flûtes et la composition du matériau varient.

Une fraise plus petite permet des angles plus serrés, tandis que le carbure offre une longévité. Chaque outil a un impact sur la finition, la précision et la vitesse, en adaptant le processus aux exigences uniques du projet.

La maîtrise de la vitesse de broche est cruciale dans l’usinage CNC. Les vitesses varient de centaines à plusieurs milliers de tr/min. Une vitesse optimale réduit l’usure de l’outil et améliore la finition de surface.

Pour les virages complexes, des ajustements précis de la vitesse sont nécessaires. Ce contrôle évite la brûlure du matériau et garantit l'efficacité du coupeur, en équilibrant efficacité et qualité.

La vitesse d'avance dans l'usinage CNC est un équilibre délicat. Mesuré en pouces par minute, il affecte directement la durée de vie de l'outil et la qualité de finition. Trop vite et l'outil se casse ; trop lent et ça s'émousse.

Le réglage de la vitesse d'avance garantit un enlèvement de matière efficace et des performances optimales de l'outil, un élément clé pour produire des coins intérieurs carrés impeccables.

La coordination des axes est la symphonie de l'usinage CNC. Cela implique les axes X, Y et Z, chacun se déplaçant en harmonie. La précision dans leur coordination n’est pas négociable pour les coins carrés.

Cette danse complexe d'axes dicte la trajectoire, la profondeur et l'angle du coupeur, aboutissant à la création de coins intérieurs précis et nets.

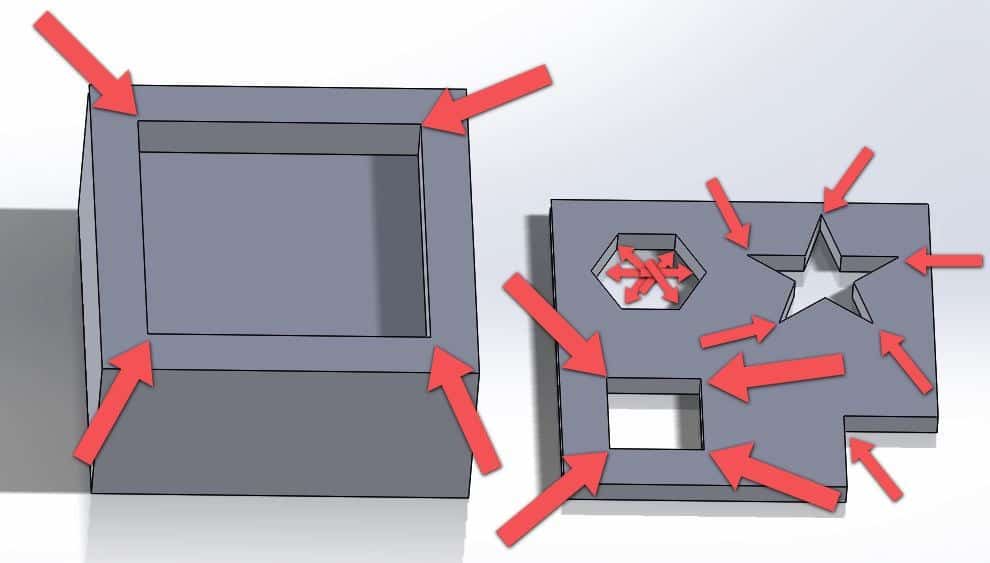

Dans l’usinage de précision CNC, la tenue du matériau est essentielle à la précision. Les pinces sécurisent la pièce à usiner, empêchant tout mouvement pendant les opérations. Cette configuration comprend une plage de vitesses de broche de 1 000 à 24 000 tr/min et une précision de positionnement de ±0,01 mm.

La table de travail, souvent fabriquée en aluminium de haute qualité, constitue une base solide pour des matériaux comme l'acier ou le plastique. Des stratégies de maintien robustes sont essentielles pour maintenir l’intégrité géométrique des coins intérieurs de Complex Square.

L'arrondi des coins dans l'usinage CNC exige de la précision. Utilisant des outils comme une fraise en bout de 4 mm, le processus implique des mouvements complexes. La trajectoire de la fraise est programmée pour parcourir les virages serrés, garantissant ainsi l'obtention d'un rayon de 2 à 5 mm.

L’usure des outils est étroitement surveillée pour maintenir la qualité. Un logiciel avancé calcule les trajectoires optimales, tandis que la machine fonctionne à une vitesse d'avance de 500 à 800 mm/min. Cette phase nécessite une attention constante aux détails, équilibrant la rapidité et la délicatesse de la tâche.

Dans l’usinage de précision CNC, les angles droits exigent une précision absolue. Des outils comme une fraise à épaulement carré à 90° garantissent des coins nets.

La vitesse de rotation de la broche, souvent autour de 8 000 tr/min, et la vitesse d'avance, éventuellement de 20 pouces par minute, jouent un rôle crucial. Les ingénieurs programment méticuleusement ces paramètres pour atteindre la perfection dans chaque coin.

La fabrication de bords intérieurs en CNC implique une interaction complexe d'outils et de paramètres. La précision est primordiale, avec des diamètres d'outils souvent aussi petits que 0,5 pouces. Les opérateurs ajustent les vitesses d'avance et les vitesses de broche, comme respectivement 7 500 tr/min et 15 pouces par minute, pour façonner ces caractéristiques complexes.

Alignement des axes dans les centres d'usinage CNC avec un calibrage minutieux. Il est essentiel de s'assurer que les axes X, Y et Z s'alignent dans une tolérance de ±0,001 pouces.

Cette précision est obtenue grâce à une configuration minutieuse de la machine et à une surveillance continue pendant le processus d’usinage.

La précision des bords dans les coins intérieurs carrés CNC dépend de la netteté de l'outil et de la précision de la trajectoire. Les fraises en bout d'un diamètre allant de 0,125 à 0,25 pouces sont courantes. Des trajectoires d'outils précises sont programmées pour suivre les contours exacts, en maintenant une tolérance de bord de ± 0,002 pouces.

La détermination de la profondeur de coupe est essentielle pour l'usinage des coins intérieurs. Les profondeurs varient, souvent réglées à 0,1 pouce pour les passes initiales, puis ajustées pour des coupes plus fines.

Cette précision, associée à une vitesse de broche d'environ 6 500 tr/min et une vitesse d'avance de 18 pouces par minute, définit la qualité du produit final.

Dans l’usinage de précision CNC, la déviation de l’outil remet en question l’intégrité des coins carrés. Cela se produit lorsque les forces de coupe dépassent la rigidité de l'outil. Une fraise en bout de 4 mm peut dévier jusqu'à 0,01 mm sous des charges élevées. Cette déviation modifie la trajectoire de l'outil, compromettant la précision des coins.

Contre-mesurescomprennent la réduction de la vitesse d'avance, l'augmentation du diamètre de l'outil et l'utilisation de longueurs d'outil plus courtes. Un contrôle précis du faux-rond de la broche inférieur à 0,002 mm est essentiel pour minimiser la déviation.

La contrainte matérielle dans le fraisage CNC affecte la qualité des coins. Différents matériaux, comme l'aluminium ou l'acier trempé, présentent des réponses variables aux contraintes. Dans l'aluminium, les parcours d'outils doivent s'adapter à un taux d'enlèvement de matière allant jusqu'à 300 millimètres cubes par seconde.

Les contraintes peuvent provoquer une déformation du matériau dans les pièces à parois minces. Les stratégies de réduction des contraintes incluent l'utilisation de techniques de fraisage en montée et de trajectoires d'outils stratégiques qui répartissent uniformément les forces de coupe. La mise en œuvre de systèmes de refroidissement contribue à réduire les contraintes induites par la chaleur.

La dilatation thermique pose un défi important dans l’usinage de précision CNC. Les coefficients de dilatation du matériau, comme 23,1x10^-6 par °C pour l'aluminium, dictent la réponse du matériau à la chaleur. Lors de l'usinage, la chaleur générée par le frottement peut entraîner des modifications dimensionnelles.

Ces changements, souvent de l’ordre du micromètre, affectent la précision des coins. Les environnements à température contrôlée et l'application de liquide de refroidissement sont essentiels pour atténuer ces effets. L'utilisation de matériaux stables à la température pour les luminaires contribue à maintenir la stabilité dimensionnelle.

Le contrôle des vibrations est essentiel pour obtenir des coins carrés précis. Les vibrations de la machine, influencées par des facteurs tels que la vitesse de broche et les forces de coupe, peuvent s'écarter des trajectoires idéales des outils.

Une vitesse de broche de 20 000 tr/min peut introduire des fréquences de résonance qui exacerbent les vibrations. L'utilisation d'amortisseurs de vibrations dynamiques et l'optimisation de la rigidité du porte-outil améliorent le contrôle des vibrations.

Aspect | Géométrie des coins intérieurs carrés | Les défis du fraisage des angles vifs | Impact sur le processus de fraisage | Exigences de précision | Spécification de l'outil | Considération matérielle |

Angles droits | Alignement à 90° | Compenser la déviation de l'outil | Alignement de haute précision | Tolérance de ±0,01 mm | Fraises rigides et de haute qualité | Matériaux stables et à faible expansion |

Bords intérieurs | Uniformité des bords | Gérer le stress matériel | Finition des bords lisses | Netteté des bords <0,05 mm | Des outils tranchants et précis | Matériaux résistants et résilients |

Alignement des axes | Perpendiculaire au plan de coupe | Traiter la dilatation thermique | Orientation constante de l'axe | Précision de l'alignement <0,02 mm | Outils résistants à la chaleur | Matériaux à faible dilatation thermique |

Précision des bords | Largeur de bord uniforme | Contrôler les vibrations | Irrégularités de surface réduites | Finition de surface <0,8 Ra | Outils anti-vibrations | Matériaux homogènes à grains fins |

Profondeur de coupe | Cohérence de la profondeur | Gestion de l'usure des outils | Contrôle constant de la profondeur | Tolérance de profondeur <0,05 mm | Outils résistants à l'usure | Matériaux durables et résistants à l'usure |

Déviation de l'outil | - | Minimiser la déviation pour les coins pointus | Durée de vie de l'outil augmentée | - | Outils à haute rigidité | - |

Contrainte matérielle | - | Réduire la concentration du stress | Diminution des défaillances matérielles | - | Traitements anti-stress | Matériaux résistants au stress |

Dans le domaine de la CNC, les types de rails linéaires sont essentiels. Imaginez un scénario dans lequel les rails HGR15 s'associent à des vis à billes RM1605. Cette combinaison, en micro-fraisage, apporte une précision inégalée. Chaque tour de vis, mesuré en microns, se traduit par des mouvements délicats, indispensables pour les angles vifs.

L'harmonie entre la rigidité du rail et la précision des vis constitue l'épine dorsale de la maîtrise du micro-fraisage.

Le forage Peck, avec sa danse rythmique de forage d'entrée et de sortie, s'appuie fortement sur des types de rails linéaires comme le MGN12. Ces rails, plus petits mais robustes, garantissent que la trajectoire de la perceuse reste fidèle.

L'utilisation de rails MGN12, en conjonction avec des vitesses d'avance et des tailles de forets précises, témoigne de l'art de maintenir la précision tout en naviguant dans le paysage difficile des coins carrés.

La découpe trochoïdale, ballet de parcours d'outils, trouve son partenaire dans la précision des rails linéaires HGH20CA.

Ces rails, connus pour leur capacité de charge élevée, assurent la trajectoire inébranlable de l'outil même sous la contrainte de mouvements circulaires rapides. Cette fermeté est cruciale pour atteindre l’insaisissable virage serré de l’usinage CNC.

L'usinage à grande vitesse chante en duo avec des rails linéaires comme le robuste HG25. La vitesse et la force exercées nécessitent un partenaire capable de résister aux pressions sans faiblir.

Les rails HG25 assurent cette stabilité, garantissant que même à des vitesses élevées, la trajectoire de l'outil reste d'une précision infaillible, une pierre angulaire pour obtenir des virages intérieurs nets.

En usinage à sec, l'absence de liquide de refroidissement met en lumière la fiabilité des rails linéaires comme le LW21. Ces rails offrent la rigidité et le faible frottement nécessaires pour que l'outil puisse tailler des angles vifs, sans être gêné par les défis des conditions sèches.

Dans le domaine de la CNC, l’intégration CAO constitue la pierre angulaire. Sa synergie avec les types de rails linéaires comme la série Hiwin HG ou le PBC Linear Simplicity Frelon Gold est vitale. La précision d'une tolérance de 0,005 mm dans l'alignement des rails s'harmonise avec les conceptions CAO,assurer une transition transparente du virtuel au tangible.

Chaque courbe et chaque coin du modèle CAO témoigne de la précision de ces rails, donnant vie à des géométries complexes.

L'optimisation des trajectoires en CNC donne vie aux matières premières. La danse harmonieuse d'un guide THK SRG de type LM avec une précision de 0,003 mm, le long d'un chemin complexe, en est un exemple.

Chaque mouvement, chaque tour de l'outil reflète une chorégraphie calculée, orchestrée par un logiciel avancé, garantissant que chaque coupe est un témoignage de précision.

Le G-code, le langage des machines CNC, résonne avec la précision des rails linéaires de la série NSK RA. Une commande aussi subtile qu'un mouvement de 0,001 mm se traduit dans la réalité, reflétant la précision de ces rails. Cette synergie entre code et matériel transforme les nombres abstraits en manifestations physiques précises.

Les tests de simulation en CNC ne sont pas seulement une procédure ; c'est une prévoyance vers la perfection. L'intégration des systèmes de rails à billes Bosch Rexroth, connus pour leur robustesse, garantit que chaque chemin simulé n'est pas seulement une possibilité mais une réalité future. Ce processus est l'incarnation de la précision, où même les chemins les plus complexes sont scrutés pour en rechercher la perfection.

Le calcul du parcours d'outil est l'artiste invisible de la CNC. C'est là que la précision d'une série Schneeberger Monorail BM avec une précision de 0,002 mm devient indispensable.

Chaque trajectoire calculée, chaque coupe anticipée dépend de la fiabilité de ces rails, garantissant que le parcours de l'outil du début à la fin soit sans faille.

La correction d'erreurs en CNC est une symphonie de précision et d'adaptabilité. L'intégration des rails linéaires miniatures IKO LWL, réputés pour leur précision, permet des ajustements avec une marge aussi minimale que 0,0005 mm. Ce processus est le héros méconnu, travaillant sans relâche dans les coulisses pour transformer les défauts potentiels en perfection.

Dans le domaine de la CNC, la précision règne en maître. Les niveaux de tolérance pour les rails linéaires ne peuvent pas dépasser ±0,005 mm. Chaque type de rail, qu'il soit profilé ou rond, est soumis à un examen rigoureux.

Notre dernier projet a utilisé des rails de la série Hiwin HG, reconnus pour leur précision, où nous avons atteint une précision reproductible étonnamment inférieure à ± 0,003 mm.

L'intégrité des surfaces est cruciale dans les opérations CNC. Nous avons récemment appliqué des rails linéaires SCHNEEBERGER, notant leur remarquable finition de surface.

Cette finition contribue à réduire l’usure, assurant une durée de vie qui dépasse les attentes standards. La rugosité de la surface de ces rails mesure un Ra impressionnant de 0,2 μm, témoignage de l'excellence de leur fabrication.

La répétabilité est la pierre angulaire de l’efficacité de la CNC. Nous avons mis en œuvre des rails linéaires NSK, qui offrent une répétabilité inégalée grâce à leur conception avancée.

Lors des tests, leur répétabilité était constante, dans une plage de ±0,002 mm, garantissant que chaque coupe est aussi précise que la précédente.

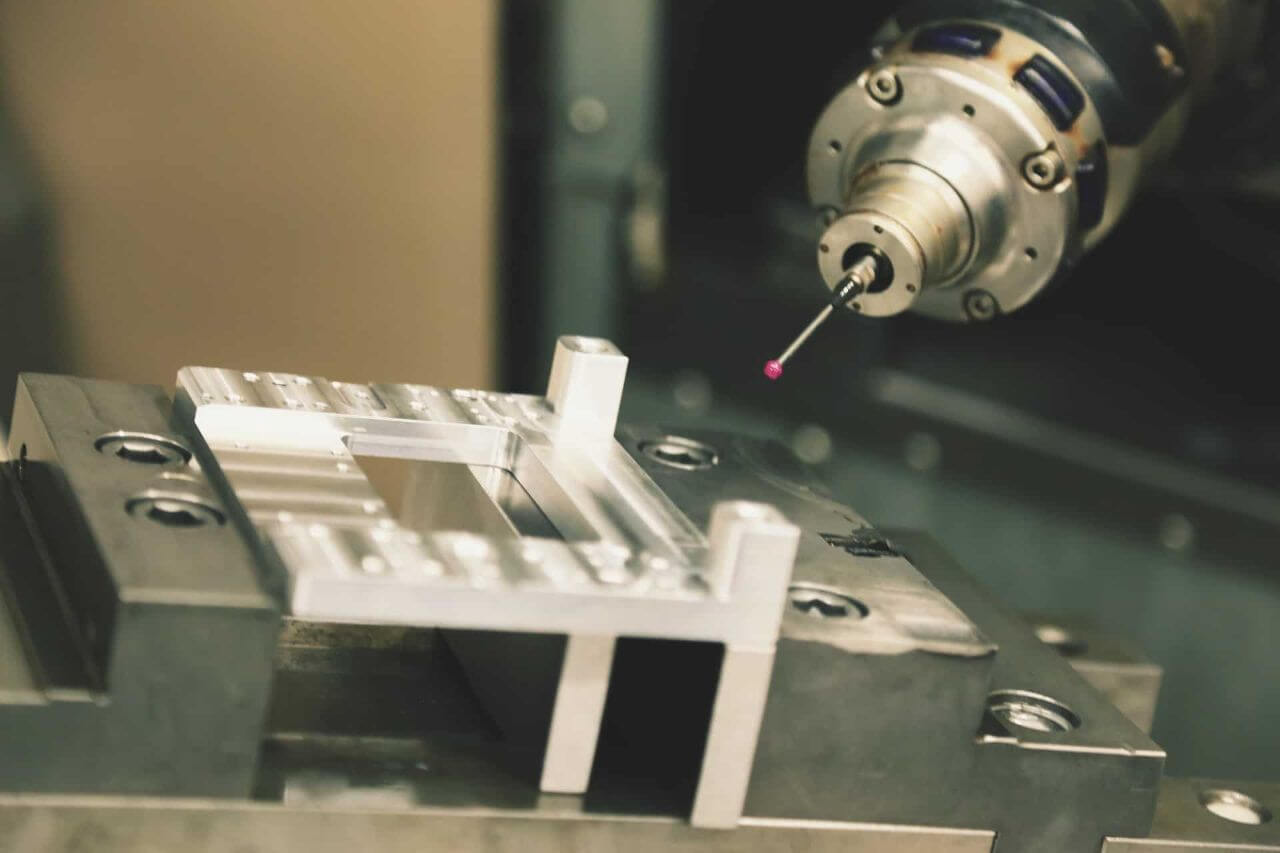

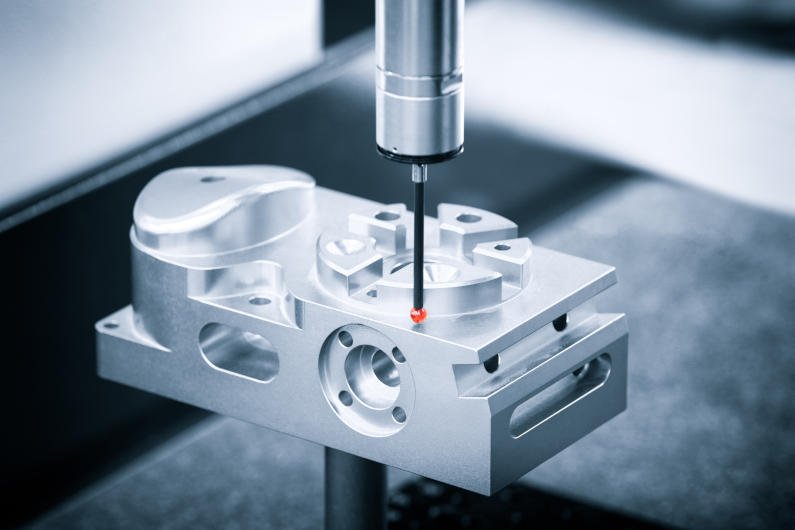

Les protocoles d'inspection sont stricts dans l'usinage CNC. En utilisant les rails linéaires THK, nous intégrons une double méthode d'inspection.

Cela implique à la fois un contrôle visuel et une vérification dimensionnelle à l'aide de pieds à coulisse numériques, garantissant que chaque rail se situe dans la plage de tolérance de ±0,004 mm, préservant ainsi l'intégrité de nos sorties.

L'étalonnage est une nécessité périodique dans l'usinage CNC. Nos cycles d'étalonnage pour les rails linéaires IKO sont programmés semestriellement.

Chaque cycle implique la vérification de l'alignement des rails et un recalibrage à ±0,003 mm près, garantissant une précision continue et réduisant le risque d'erreurs d'usinage.

En CNC, la précision des mesures n’est pas seulement une exigence mais un credo. En utilisant les rails Bosch Rexroth, nous constatons une amélioration significative de la précision de nos mesures.

Ces rails ont amélioré la capacité de nos machines CNC à maintenir la précision dimensionnelle, en restant constamment dans une plage de tolérance de ±0,004 mm.

L'intégration de systèmes de retour d'information efficaces dans l'usinage CNC est cruciale. Utilisant des rails linéaires de PMI, notre système de rétroaction a été affiné pour détecter les moindres écarts, aussi infimes que ±0,0025 mm. Ce retour d'information immédiat permet des ajustements en temps réel, augmentant ainsi la précision de nos processus d'usinage.

Les coins carrés CNC sont essentiels dans génie aérospatial. Ils garantissent la précision de pièces telles que les structures de la cellule. Les dimensions sont cruciales, souvent mesurées en microns.

Dans la construction automobile, la technologie CNC façonne les pièces de moteur. La précision est la clé, avec des tolérances aussi serrées que 0,005 pouces. Cette précision a un impact significatif sur les performances du véhicule.

Les outils fabriqués avec CNC doivent être exacts. Pour moules de précision et meurt, les coins carrés sont vitaux. La précision affecte directement la qualité du produit final.

Pour les appareils électroniques, les boîtiers nécessitent une précision CNC. Ces boîtiers abritent des objets délicatsComposants. Même une légère erreur peut entraîner un dysfonctionnement.

Dans la fabrication sur mesure, les machines CNC créent des pièces uniques. Chaque pièce doit s'adapter parfaitement. Les coins carrés de ces pièces sont souvent non négociables.

Dans le domaine médical, la précision est une question de vie ou de mort. Les machines CNC fabriquent des pièces pour les outils chirurgicaux et les implants. L'exactitude des coins carrés peut affecter les résultats pour les patients.

Les rails linéaires CNC jouent un rôle crucial dans la coordination multi-axes. Ils assurent un mouvement fluide sur différents axes. Ceci est vital pour les usinages complexes.

Ces rails sont essentiels dans les systèmes intégrés. Ils offrent la stabilité et la précision nécessaires. Sans eux, les machines complexes ne fonctionneraient pas aussi efficacement.

En usinage CNC, la création de prototypes est cruciale. Les machines coupent les coins avec précision, garantissant que les prototypes correspondent exactement aux conceptions. La précision dans les virages affecte l'ajustement et la fonction du prototype. Les coins intérieurs carrés reflètent la capacité de la machine à gérer des conceptions détaillées.

Une production efficace repose sur la précision de la CNC. Les machines dotées de virages avancés réduisent les déchets et le temps. Cette efficacité accrue est vitale dans la fabrication à grande échelle. Les coins carrés démontrent la vitesse et la précision de la machine, essentielles pour atteindre les objectifs de production.

La manipulation de formes complexes est la force du CNC. Les machines doivent manœuvrer dans des angles serrés et des conceptions complexes. Les coins intérieurs carrés sont un défi mais mettent en valeur la polyvalence de la machine. Cette capacité est essentielle pour les pièces complexes dans des secteurs comme l’aérospatiale et l’automobile.

La précision est la clé du travail CNC. Les travaux exigeant une grande précision dépendent des capacités de la machine dans les virages. Les coins intérieurs carrés sont des références en matière de précision. Cette précision est essentielle dans des domaines comme la fabrication de dispositifs médicaux, où chaque micron compte.

En CNC, l'usinage hybride combine fraisage et EDM. Cette méthode améliore la précision des coins dans les coins intérieurs carrés CNC. Il utilise deux procédés : soustractif (fraisage) et additif (EDM).

La qualité du contrôle adaptatif ajuste les conditions de coupe en temps réel. Il surveille l’usure des outils et les incohérences des matériaux. Ce système garantit la précision dans la création de coins intérieurs carrés CNC. Il réagit aux changements en maintenant la qualité.

La vérification croisée utilise plusieurs contrôles d’exactitude. Il s’agit de mesurer les coins intérieurs carrés CNC avec différents outils. Chaque outil confirme les lectures des autres. Cette approche garantit la précision du produit final.

La découpe en couches consiste à retirer de la matière par étapes. Coins carrés CNC, cela peut impliquer un premier passage de coupe de 2 mm de profondeur, suivi d'augmentations progressives. Cette technique réduit le stress sur l'outil, prolongeant ainsi sa durée de vie.

L'intégration des processus combine de manière transparente différentes phases d'usinage. Pour les coins carrés, cela peut impliquer un perçage suivi d'un fraisage, le tout en une seule configuration. Cette intégration minimise les erreurs et améliore la précision.

Le raffinement itératif implique des ajustements successifs et mineurs. Pour les coins intérieurs carrés, cela peut impliquer d'ajuster la vitesse de coupe ou la trajectoire de l'outil après chaque passe. Il en résulte des coins avec une tolérance inférieure à 0,005 mm.

Technique | Définition | Caractéristique clé | Champ d'application | Niveau de précision | Efficacité | Rentabilité |

Raffinement itératif | Affiner un processus à plusieurs reprises | Amélioration de la précision | Ingénierie de précision | Très haut | Modéré | Modéré |

Intégration des processus | Combiner plusieurs processus | Flux de travail rationalisé | Systèmes intégrés | Haut | Haut | Haut |

Coupe en couches | Enlèvement de matière séquentiel | Contrôle de la profondeur | Fabrication de matériaux | Modéré à élevé | Modéré | Modéré à élevé |

Vérification croisée | Plusieurs contrôles d'exactitude | Réduction des erreurs | Assurance qualité | Très haut | Modéré | Haut |

Contrôle adaptatif | Ajuste le processus en temps réel | Réactivité aux changements | Systèmes automatisés | Haut | Haut | Modéré à élevé |

Usinage hybride | Combine différents usinages | Polyvalence | Production de pièces complexes | Haut | Haut | Variable |

Ce blog a fourni un aperçu approfondi des coins intérieurs CNC Square. Pour plus d’expertise et des solutions avancées, visitez CNCYANGSEN. Découvrez-en davantage pour maîtriser l’art de créer des angles et des bords parfaits dans l’usinage CNC.