Fonctionner efficacement Raboteuse CNC les pièces et les fonctions sont clairement indispensables. Ce blog est basé sur des stratégies pratiques. Nous aborderons l’étalonnage, la lubrification et les mises à niveau logicielles.

La précision est primordiale. Les techniques seront présentées en profondeur. Mettez à jour votre raboteuse CNC pour de meilleurs résultats. Très bien, entrons dans les détails !

Le bas de la raboteuse CNC est l'endroit où les servomoteurs et autres pièces vitales sont positionnés pour une base stable. Il est composé de plaques d'acier fabriquées avec précision qui améliorent la résistance et l'intégrité de la construction.

Grâce à des amortisseurs de vibrations, intelligemment placés, le bruit de fonctionnement est minimisé. La base peut avoir des réservoirs de liquide de refroidissement pour le contrôle de la température.

Le châssis de la machine est renforcé et les rails de guidage et la table de travail sont ensuite montés. Des capteurs intégrés vérifient la précision de la position.

La base de l'appareil comporte des systèmes hydrauliques permettant un mouvement fluide. La conception est composée de systèmes d'élimination des copeaux pour plus de propreté. Les blocs d'alimentation intégrés dans la base assurent une charge régulière.

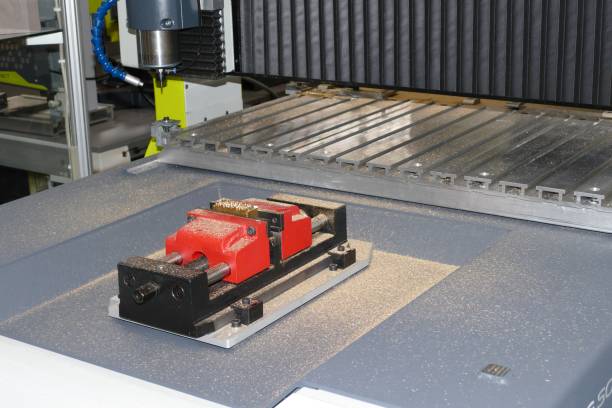

La table de la raboteuse CNC fonctionne sur les rails de guidage, entraînés par les moteurs pas à pas. Il contient des rainures en T pour la fixation des pièces. La douceur du mouvement de la table est rendue possible grâce à des roulements de précision. Les encodeurs intégrés suivent le positionnement avec une grande précision.

Sa surface a été durcie pour plus de longévité. Les limites de mouvement peuvent être définies par une butée réglable. Les mécanismes de serrage sont également intégrés. Un canal de lubrification intégré réduit la friction. Il résiste aux lourdes charges sans aucune déformation.

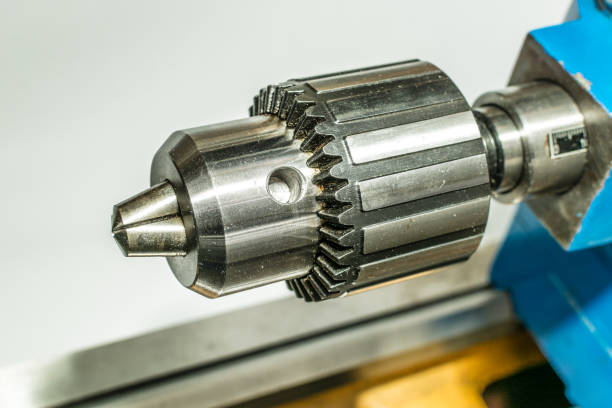

La tête de coupe d'une raboteuse CNC est conçue pour contenir plusieurs outils de coupe. En fonctionnement, il tourne à grande vitesse, entraîné par le moteur de broche principale. Les porte-outils situés sur la tête de coupe garantiront toujours le bon positionnement de l'outil.

Cette fonction de changement d'outil rapide vous permet de basculer facilement entre différents outils. Les roulements de haute qualité facilitent une rotation fluide. Les conduits de chauffage composites évitent la surchauffe. La conception de la tête de coupe améliore la précision grâce à la diminution des vibrations.

Les capteurs détectent la vitesse de rotation et l'usure de l'outil. Sa petite taille est conçue pour également fonctionner au mieux. La tête de coupe permet un enlèvement de matière précis et minutieux.

Le moteur d’une raboteuse CNC alimente la broche rotative et les mécanismes d’alimentation. Il est livré avec un entraînement à fréquence variable (VFD) pour la régulation de la vitesse. La sortie à couple élevé fournit de la puissance pour les tâches de coupe lourdes. La structure du moteur comprend des systèmes de protection thermique.

En se connectant à la centrale, il permet des variations de vitesse très fines. Les ventilateurs de refroidissement éliminent le problème de surchauffe survenant pendant le fonctionnement. Les isolateurs de vibrations atténuent le bruit audible des machines. Les intégrateurs utilisant des encodeurs fournissent des commentaires en temps réel.

Les vis mères de la raboteuse CNC fournissent un mouvement linéaire précis. Connus sous le nom d’acier trempé, ils ne s’usent pas si facilement. Le mouvement le long des rails est garanti par des roulements linéaires. Les systèmes de lubrification intégrés réduisent la friction entre les composants connectés.

Les capteurs de position peuvent suivre avec précision le mouvement. Les rails sont disposés avec une précision d’alignement laser. Ils sont conçus pour supporter la charge sur la table ainsi que sur la partie coupante. Les amortisseurs de vibrations réduisent l'atténuation des vibrations.

Les pièces de la raboteuse CNC nécessitent une lubrification régulière pour fonctionner. Appliquez de l'huile sur les roulements linéaires, les rails de guidage et les vis mères. Installez un système de lubrification automatique avec un dosage approprié. Effectuer des inspections programmées des niveaux d’huile dans les réservoirs pour assurer un approvisionnement ininterrompu.

Vérifiez et nettoyez les canaux de lubrification pour vous assurer qu’ils ne sont pas obstrués. Utilisez uniquement les meilleurs lubrifiants pour faciliter un fonctionnement sans tracas. Lubrifiez les broches et les vis à billes pour atténuer la friction.

Assurez-vous qu'il est appliqué à chaque élément mobile. Efforcez-vous d’obtenir la meilleure viscosité pour un bon fonctionnement. La durée de vie des composants est augmentée par une lubrification adéquate.

Lorsque les composants de la raboteuse CNC sont alignés, la précision est améliorée. Utilisez un comparateur à cadran pour vérifier le parallélisme de la table. Ajustez les rails de guidage à l’aide des outils d’alignement laser. Calibrez l’alignement de l’axe de la broche avec des niveaux de précision. Inspectez et, si nécessaire, corrigez le désalignement des têtes de coupe.

Utilisez des jauges d'épaisseur pour des mesures spécifiques. Alignez l’arbre du moteur avec une règle de contrôle. Assurez-vous fréquemment que les chenilles restent alignées pour éviter une usure excessive.

Maintenez des tolérances strictes pour chaque pièce. Un bon alignement entraîne une augmentation de la précision et de la productivité dans le domaine de l'usinage.

Le nettoyage répété des pièces de la raboteuse CNC permet d'éviter le colmatage. Installez de l'air comprimé le long des rails de guidage pour souffler les débris. Utilisez des lingettes industrielles pour nettoyer les surfaces des tables. Déchargez les copeaux des boîtiers de la tête de coupe. Installez une unité d'aspiration pour nettoyer la base et le moteur.

Essuyez fréquemment les panneaux de commande et les écrans. Vérifiez et nettoyez les réservoirs et les passages de liquide de refroidissement. Utilisez des nettoyants doux, qui ne causeront aucun dommage. Gardez propre pour permettre des performances à leur apogée. Un nettoyage régulier évite les dysfonctionnements et augmente la durabilité.

Effectuer une inspection complète des éléments de la raboteuse CNC. Utilisez l'endoscope pour effectuer l'inspection des pièces internes. Vérifiez les rails de guidage et les roulements pour détecter tout signe d'usure. Vérifiez le tranchant des têtes de coupe et recherchez tout dommage.

Vérifiez les performances du moteur avec une gamme d’outils de diagnostic. Vérifiez les systèmes de lubrification pour vous assurer qu’ils fonctionnent correctement. Vérifiez les connexions électriques pour déceler des signes d'usure. Utilisez l'imagerie thermique pour localiser les composants chauds afin d'éviter leur défaillance. Notez les résultats et planifiez le travail requis.

Des inspections régulières permettent d'identifier les problèmes le plus tôt possible. Tenez un journal qui pourra servir de référence à l’avenir.

L’augmentation des vitesses d’avance des raboteuses CNC améliore le fonctionnement en termes d’efficacité. Ajustez la vitesse d'avance en fonction de la vitesse de la broche. Utilisez les commandes du code G pour ajuster la vitesse d'avance. Sur le panneau de commande, des affichages indiquent la vitesse d'avance.

Prévoyez une charge de copeaux égale tout au long du processus. Changez les vitesses d’avance avec le matériau de l’outil de coupe. Des moteurs pas à pas doivent être utilisés pour un meilleur contrôle. Le système de feedback peut être installé pour effectuer les ajustements en temps réel. Utilisez un logiciel de diagnostic pour interpréter les données collectées pour le taux d’alimentation. À vitesse optimale, l’avance garantit le maintien des outils affûtés.

La sélection d'outils de coupe précis augmente l'efficacité de la CNC. Si vous devez travailler avec des matériaux plus durs, optez pour des outils à pointe en carbure. Ajustez les outils HSS appropriés pour les métaux plus tendres. Utilisez les affûteurs automatisés pour avoir la bonne netteté de ces outils. Assurez-vous d'utiliser des inserts indexables pour réduire les temps d'arrêt.

L’utilisation de fraises multi-dents peut permettre un enlèvement de matière plus rapide. Surveillez l’usure des outils grâce aux capteurs intégrés. Modifiez les angles de l'outil pour différentes opérations de coupe.

Selon le processus de la raboteuse CNC, le logiciel régule l'efficacité de la machine. Utilisez un logiciel CAO/FAO pour une intégration de conception compacte. Adaptez la politique de contrôle pour une prise de décision en temps réel. Superviser les écrans IHM pour surveiller l’état de la machine.

Utilisez le code G pour faciliter le processus de génération d'instructions d'usinage précises. Utilisez des algorithmes logiciels pour l'optimisation des parcours d'outils. Intégrez les systèmes ERP aux tâches de gestion des flux de travail. Utilisez le système DNC pour des transitions en douceur du programme.

Mesurez les paramètres de production avec les données des systèmes SCADA. Des mises à jour logicielles fréquentes seront meilleures pour l’avenir du système.

Les systèmes de refroidissement doivent être plus efficaces pour assurer le bon fonctionnement de la raboteuse CNC. Appliquez du liquide de refroidissement par inondation lors des procédures de travail à grande vitesse. Envisagez l'utilisation de liquide de refroidissement par brouillard à un niveau inférieur. applications. Vérifiez les débits de liquide de refroidissement en les mesurant avec des jauges numériques.

L'intégration de convoyeurs à copeaux permet d'éliminer les débris facilement et efficacement. L'usinage de trous profonds peut être facilité grâce à un liquide de refroidissement passant par la broche. Assurez-vous de nettoyer régulièrement les systèmes de filtration du liquide de refroidissement pour éviter des problèmes potentiels. Vérifiez la température à l’aide de capteurs infrarouges. Ajustez les buses du liquide de refroidissement pour assurer sa distribution uniforme.

Le parcours d'outil d'optimisation augmentera l'efficacité CNC de la raboteuse. Appliquez la FAO pour obtenir les meilleurs parcours d'outils. Utilisez l'interpolation hélicoïdale pour obtenir des coupes plus précises avec moins d'anomalies.

Veiller à ce que le fraisage trochoïdal soit effectué afin de diminuer les contraintes de l'outil. Ajustez la vitesse d'avance dans le parcours d'outil pour obtenir l'équilibre. Appliquez la technique de rampe pour l'entrée de l'outil afin de permettre un démarrage progressif. Vérifiez la simulation du parcours d'outil pour détecter d'éventuelles erreurs. Incorporez un mouvement de rétraction pour réduire la coupure d’air.

Utilisez des parcours d'outils multi-axes pour consolider des géométries complexes. Améliorez progressivement les algorithmes de parcours d'outils pour faciliter la production.

Technique | Éléments essentiels | Avantages | Exemples/Marques | Impact sur l'efficacité |

Taux d'alimentation | Broches à grande vitesse | Production plus rapide | Haas, Mazak | Haut |

Outils de coupe | Carbure, Diamant | Durabilité améliorée | Kennametal, Sandvik | Haut |

Contrôles logiciels | Logiciel de FAO | Précision, automatisation | Mastercam, SolidCAM | Haut |

Systèmes de refroidissement | Inondation, brume, souffle d'air | Prolonge la durée de vie de l'outil | Kool Mist, FogBuster | Moyen-élevé |

Optimisation du parcours d'outil | Intégration CAO/FAO | Temps de cycle réduit | Autodesk, Fusion 360 | Haut |

Tableau sur les techniques pour améliorer l'efficacité des raboteuses CNC !

Obtenez une vitesse de coupe précise de 15 000 tr/min en calibrant la vitesse de broche. Utilisez des plaquettes en carbure avec un angle de coupe de 45 degrés. Incluez des commandes pour le G-code pour les ajustements incrémentiels. Maintenir une avance égale à 0,02 mm par dent. Laissez le faux-rond maximum du porte-outil être de 0,003 mm.

Mesurez la pièce à l'aide de comparateurs à cadran et assurez-vous de l'exactitude. Alignez les chemins de coupe à l’aide d’instruments d’alignement laser. Veuillez vous rendre sur le panneau de commande de la machine pour revérifier le décalage de l'outil. Des mesures précises réduisent la quantité de matériau gaspillé.

Minimisez le gaspillage en réglant la profondeur de coupe à 3 mm pour couper le produit avec précision. Appliquer la programmation CNC pour optimiser les parcours d'outils. Appliquez des méthodes de coupe imbriquées pour tirer le meilleur parti de la moindre quantité de matériau. Ajustez la vitesse de broche par rapport à la dureté du matériau.

Installez des systèmes de surveillance du chargement des puces en temps réel pour obtenir des commentaires. Mettez en place un système de vide pour une élimination efficace des débris. Appliquez des mouvements multi-axes pour réduire la quantité de déchets de matériaux supplémentaires.

Utilisez des systèmes d’inspection optique pour déterminer le niveau de qualité de coupe. Optimisez les paramètres de coupe pour atteindre une efficacité plus élevée.

Accélérez-le en ajustant le régime de la broche en fonction des propriétés du matériau. Appliquez des VFD dans le contrôle de vitesse. Suivez la vitesse de coupe à l’aide de tachymètres. Configurez la vitesse d'avance à l'aide des paramètres du logiciel CNC. Équilibrez la force de coupe en modulant le couple de broche. Intégrez un usinage avancé à grande vitesse de composants complexes.

Continuez à vérifier de temps en temps dans l’interface de contrôle pour voir quels sont les paramètres de vitesse. Utilisez des mécanismes de contrôle adaptatifs pour des ajustements en temps réel. Une bonne régulation de la vitesse élimine l’usure de l’outil.

Gardez les outils affûtés en utilisant des affûteurs d’outils automatiques. À l'aide d'outils grossissants, vérifiez les arêtes de coupe des pièces usées. Changez les patins antistatiques lorsqu'ils sont usés à 20 %. Enduisez les outils en carbure pour une durée plus longue. Contrôlez l’état de l’outil par des capteurs en cours de processus.

Les prérégleurs d'outils doivent être utilisés pour des mesures de longueur précises. Établir un système de gestion des outils pour un contrôle efficace des stocks. Modifiez les paramètres de coupe pour les adapter à la netteté de l'outil. L’entretien des outils à chaque fois garantit une coupe correcte.

À l’aide d’un micromètre numérique, vous pouvez mesurer le faux-rond de la broche. Utiliser la plaque de surface en granit pour vérifier la planéité. Profitez d'un comparateur à cadran pour vérifier l'alignement des guides linéaires. Utilisez un interféromètre laser comme outil de mesure de distance avec une haute précision.

Utilisez une clé dynamométrique pour un serrage uniforme des fixations. Vérifiez visuellement les porte-outils avec un arbre de précision. Appliquez fréquemment les outils d’étalonnage pour garantir l’exactitude. Les outils d'étalonnage maintiennent la précision de fonctionnement de toutes les pièces usinées.

Utilisez un palpeur Renishaw comme outil de positionnement de la pièce. Définissez une jauge de hauteur pour l’étalonnage de l’axe Z. Appliquez une MMT (machine à mesurer tridimensionnelle) pour les contrôles de précision 3D.

Installez un pied à coulisse numérique capable de mesurer les dimensions externes et internes. Utilisez un comparateur optique en alignement bordé. Des jauges de contrainte seront utilisées pour déterminer la déflexion de la machine.

Inclut une jauge d'alésage avec la capacité de vérifier le diamètre interne. Assurer l’exactitude des appareils de mesure en les calibrant de temps à autre. Les appareils de mesure sont indispensables pour obtenir les informations nécessaires aux modifications.

Manipulez les paramètres de la machine à l'aide d'un logiciel de contrôle CNC. Calibrage à l'aide de commandes G-code pour plus de précision. Définissez les paramètres de compensation du jeu dans le logiciel. Utilisez un logiciel CNC pour affiner la vitesse d'avance ainsi que la vitesse de broche.

Intégrez une compensation thermique basée sur un logiciel. Intégrez un contrôle adaptatif pour une optimisation des performances en temps réel. Exécutez le logiciel de diagnostic pour détecter les erreurs. Ajustez les paramètres du servomoteur dans le logiciel. Les mises à jour logicielles garantissent une gestion à toute épreuve de toutes les opérations de la machine.

Effectuer des tests de coupe sur une pièce standardisée du bloc de matériau. À l’aide d’un micromètre, mesurez les détails coupés. L'état de surface doit être vérifié par un profilomètre. Testez les données de découpe pour les écarts. Définissez le décalage d'outil en fonction des résultats de test de coupe. Mesurez la charge de la broche pendant les tests de coupe.

Comparez les dimensions réelles avec les exigences CAO. Vérifiez le bord sous le microscope de l'outilleur. Les coupes de données aident à vérifier l’étalonnage et à corriger les écarts.

Ajustez la vitesse de broche à moins de 20 tr/min de la cible. Réduisez l’avance par incréments de 0,01 mm. Les ajustements avec un indicateur à cadran amélioreront la précision de l’alignement de la table.

Calculez les angles de l'outil de coupe au degré près à l'aide d'un rapporteur. Le réglage des pieds de nivellement de la machine permet un fonctionnement stable. Surveillez les signaux électriques à l’aide d’un oscilloscope.

Optimisez le débit du liquide de refroidissement pour une meilleure régulation de la température. Vérifiez régulièrement et les encodeurs linéaires appropriés. L'ajustement garantit des performances optimales et précises.

Méthode d'étalonnage | Outils nécessaires | Niveau de précision | Temps requis | Marques courantes | Fréquence nécessaire |

Outils d'étalonnage | Comparateurs à cadran, sondes | Haut | Modéré | Mitutoyo, Renishaw | Régulièrement |

Appareils de mesure | Micromètres, pieds à coulisse | Très haut | Modéré | Starrett, Fowler | Régulièrement |

Ajustements du logiciel | Logiciel CNC | Très haut | Faible | Siemens, Fanuc | Occasionnellement |

Coupes d'essai | Exemples de pièces | Haut | Modéré | Tout matériel | Régulièrement |

Réglage fin | Ajustements manuels | Très haut | Haut | Outils manuels | Comme requis |

Tableau sur la façon de calibrer les pièces de la raboteuse CNC pour une précision maximale !

Modifier continuellement le logiciel de raboteuse CNC vers la version 10.2.5. Obtenez les mises à jour sur le site du fabricant. Utilisez une clé USB 3. 0 pour une navette instantanée. Sauvegardez les paramètres existants avant l'installation. Assurez-vous qu'il est compatible avec le modèle d'unité de contrôle. Suivez les performances via l’affichage IHM.

La mise à jour du firmware sur chaque appareil connecté est indispensable. Confirmez la mise à jour via les diagnostics du système. Effectuez un redémarrage pour que les modifications soient effectives.

Développez des fonctionnalités complexes telles que le contrôle adaptatif en temps réel. Envisagez les algorithmes d’IA pour la maintenance prédictive. Intégrez un logiciel CAO/FAO pour un transfert de conceptions en une seule touche.

Profitez de l’IoT pour la surveillance à distance. Implémentez une génération de parcours d'outil supérieure pour les contours complexes. Fournir aux opérateurs des outils AR à utiliser. Modification des paramètres à l'aide d'une interface à écran tactile. Intégrez l’analyse des données en temps réel pour améliorer les performances.

Le nouveau logiciel doit être compatible avec l'unité de contrôle Siemens SINUMERIK 840D. Vérifiez la prise en charge du pilote pour les encodeurs linéaires et les servomoteurs. Confirmez la compatibilité de notre logiciel avec les systèmes CAD/CAM. Assurer la prise en charge des protocoles de communication Ethernet et RS-232.

Inclure l’intégration des tests des systèmes PLC. Assurez-vous que le logiciel est compatible avec les prérégleurs CNC. Vérifiez la compatibilité matérielle pour l'accès à distance. La compatibilité garantit le bon fonctionnement des logiciels.

Tout d’abord, téléchargez le package d’installation sur le PC. Connectez la machine CNC avec un câble Ethernet. Utilisez le logiciel utilitaire fourni par le fabricant. Les instructions à l'écran vous guideront tout au long du processus d'installation. Entrez les paramètres spécifiques à la machine pendant le processus d'installation.

Surveillez l'installation au moyen de LED de diagnostic. Montrez l’efficacité de l’installation grâce à des tests de coupe. Mettez à jour le micrologiciel de la machine si nécessaire. Conservez une trace des modifications pour référence ultérieure. Assurez la sécurité des données pendant ce processus.

Enfin, l’optimisation des pièces et des fonctions de la raboteuse CNC améliore l’efficacité. Un étalonnage détaillé et une lubrification constante sont cruciaux. Les mises à jour logicielles sont un moyen d'obtenir de nouvelles fonctionnalités. Ce qui compte, c’est la précision de la coupure et l’élimination des déchets.

Assurez-vous de rester à jour avec les pratiques actuelles. Ils prolongent la durée de vie de la machine. Visitez CNCYANGSEN pour plus de conseils. Utilisez ces méthodes pour en tirer le meilleur parti. Il est temps de faire ressortir les performances de votre raboteuse CNC.