Plongez dans le monde de l'usinage. Comprenez l'essence du perçage, de l'alésage, du fraisage et du tournage. Comprendre les concepts, techniques et applications clés. À la fin, disposez d’une base solide dans ces processus d’usinage de base.

Le perçage, l'alésage, le fraisage et le tournage font référence à des opérations d'usinage cruciales. Chaque processus répond à des objectifs uniques dans la fabrication. Plus précisément, le perçage crée des trous à l’aide d’une fraise rotative. En revanche, l’alésage agrandit ces trous jusqu’à atteindre des diamètres précis.

Le fraisage, quant à lui, utilise une fraise multi-dents pour enlever de la matière et façonner les pièces. Le tournage implique un tour qui fait tourner une pièce contre un outil de coupe.

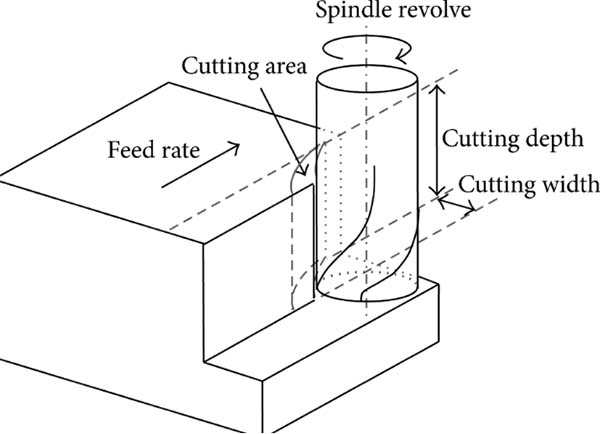

Ces opérations, régies par des paramètres tels que le régime, l'avance et la profondeur de coupe, dictent la qualité du produit final. Choisir les bons paramètres s’avère essentiel.

Dans l’aérospatiale, la précision compte. Le perçage garantit un placement précis des trous pour les composants de l'avion. L'alésage garantit les dimensions exactes des trous, vitales pour les pièces du moteur.

Fraisage façonne des composants complexes comme des aubes de turbine. Le tournage, quant à lui, permet de fabriquer des pièces arrondies comme des arbres. Les outils en acier rapide (HSS) et en carbure de tungstène dominent ce secteur, offrant une durabilité.

Les voitures dépendent de pièces précises. Forage CNC Aide à créer des trous de boulons pour l'assemblage du châssis. L'alésage perfectionne la taille des cylindres dans les moteurs. Le fraisage permet de fabriquer des pièces complexes comme des boîtes de vitesses.

Le tournage produit des essieux et des bielles. L'utilisation de machines à commande numérique par ordinateur (CNC) rationalise la production et garantit la cohérence.

Les instruments médicaux exigent la plus grande précision. Le forage aide à la fabrication d'outils chirurgicaux. L'alésage garantit que les aiguilles de seringue ont des alésages constants.

Le fraisage produit des implants dentaires aux géométries complexes. Le tournage est crucial pour les prothèses. L'acier inoxydable reste un matériau privilégié en raison de ses propriétés de stérilisation.

Les équipements militaires nécessitent des composants robustes. Perçage et alésage de canons d'armes artisanales avec une haute précision. Le fraisage façonne les panneaux de blindage.

Tourner les obus d'artillerie artisanaux. Compte tenu de la nature critique des applications de défense, les machines hautes performances dotées d’outils avancés sont la norme.

La miniaturisation domine le secteur de l'électronique. Le perçage produit des trous dans les circuits imprimés. L'alésage garantit un ajustement parfait des connecteurs.

Le fraisage façonne des moules à semi-conducteurs. Le tournage est moins courant mais reste vital pour des composants spécifiques. Compte tenu de la petite échelle, des techniques de micro-usinage sont souvent utilisées.

L’infrastructure énergétique se démarque grâce à l’usinage. Forage et alésage de tuyaux artisanaux pour le transport de pétrole et de gaz. Le fraisage façonne les pales de turbine pour l’énergie éolienne.

Le tournage produit des arbres de générateurs pour les centrales électriques. Compte tenu des opérations à grande échelle, des machines lourdes sont souvent utilisées.

L'usinage joue un rôle central dans le secteur agricole. Les tracteurs nécessitent des composants de précision. Le perçage garantit des trous précis dans des pièces comme les boîtes de vitesses. Boring affine ces trous pour des ajustements parfaits. Pendant ce temps, le fraisage façonne des formes complexes pour les composants de machines.

Les fermes modernes s'appuient sur des équipements dont les pièces sont fabriquées selon ces procédés. Les machines CNC, avec des tours par minute allant de 1 000 à 4 000, dominent ce secteur. De telles machines garantissent fiabilité, efficacité et performances durables.

Le perçage est un processus par lequel les matériaux sont percés. Un foret tourne à des régimes élevés. Le HSS (acier rapide) et le carbure sont des matériaux courants pour les forets. La précision du diamètre du trou est cruciale.

Différents matériaux nécessitent des forets spécifiques. Le métal nécessite des mèches robustes et tranchantes. Un bon alignement garantit la précision. Trop de pression peut endommager les embouts.

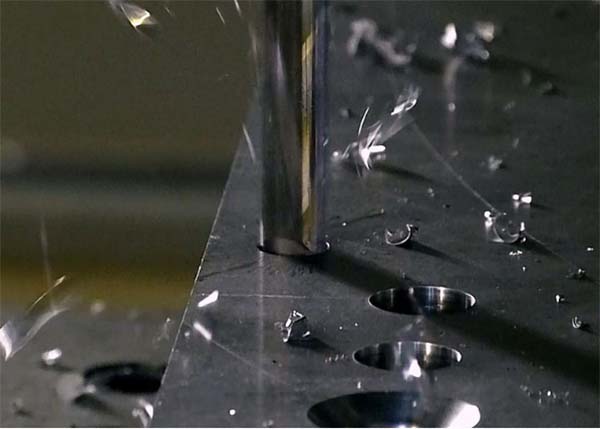

Lors de l'opération de forage, des copeaux se forment. Une élimination efficace des copeaux est essentielle. Une élimination inappropriée peut endommager les pièces. Les systèmes de vis sans fin et de convoyeur à copeaux sont utiles.

Un nettoyage régulier de la zone de travail évite l'accumulation. Les copeaux peuvent affecter le processus de perçage. Une lubrification adéquate facilite l'élimination des copeaux. Une évacuation adéquate des copeaux prolonge la durée de vie de l'outil.

La géométrie des forets est importante. L’angle de pointe, l’angle d’hélice et le bord du burin sont cruciaux. L'angle de la pointe est compris entre 118 et 135 degrés.

Les matériaux plus durs nécessitent des angles de pointe plus grands. L'angle d'hélice affecte l'évacuation des copeaux. Un bord de burin correct garantit des trous propres. Une géométrie incorrecte peut provoquer un dérapage du foret.

La vitesse de coupe fait référence à la rotation du foret. Mesuré en pieds de surface par minute (SFM). Le type de matériau détermine le SFM optimal. Pour l'aluminium, le SFM est d'environ 250.

Pour l'acier, c'est environ 100. Le dépassement des vitesses recommandées risque de casser l'outil. Une vitesse appropriée garantit un enlèvement de matière efficace.

La vitesse d’avance est la vitesse de déplacement du foret. Une avance correcte garantit un perçage en douceur. Trop vite, vous risquez de casser l'outil. Trop lent et c'est inefficace. Les matériaux plus durs nécessitent des vitesses d'avance plus lentes. Les matériaux souples peuvent supporter des vitesses plus rapides.

Les liquides de refroidissement réduisent la chaleur lors du forage. Ils prolongent la durée de vie des outils et améliorent les finitions. Les liquides de refroidissement à base d'eau sont courants. Les liquides de refroidissement à base d'huile offrent une meilleure lubrification.

Le type de liquide de refroidissement dépend du matériau. L'aluminium a besoin de liquides de refroidissement spécifiques. Une application appropriée garantit un refroidissement efficace. Des contrôles réguliers du liquide de refroidissement sont essentiels.

Les forets hélicoïdaux, souvent appelés forets HSS, jouent un rôle central dans le travail des métaux. Avec une plage de diamètres de 0,2 à 20 mm, ils garantissent des trous précis.

Les valeurs RPM varient entre 1 000 et 5 000, en fonction de la dureté du matériau. De plus, l'utilisation de liquide de refroidissement prolonge la durée de vie de l'outil. Pour une efficacité optimale, remplacez ou réaffûtez les forets toutes les 50 à 60 heures.

Les forets étagés sont polyvalents et permettent plusieurs tailles de trous à l'aide d'un seul outil. Généralement, ils comportent 4 à 12 étapes. La durée de vie de l'outil dépend de l'épaisseur du matériau.

Avec un régime optimal de 2000, de telles perceuses sont indispensables. Un entretien régulier garantit une longévité prolongée de l’outil.

Les forets à fraiser créent un trou conique pour les têtes de vis. Un angle de 90 degrés est standard. Les matériaux comme l'aluminium nécessitent des tr/min autour de 2 500. Les matériaux plus durs, comme l'acier, exigent une vitesse de rotation plus lente de 1 000 tr/min. Une technique appropriée garantit un placement affleurant des vis.

Centrer les forets, essentiels pour le travail au tour et commencer les trous pour les forets plus gros. Souvent, ils possèdent un angle de pointe de 60 degrés. Pour l’acier, les RPM tournent autour de 2 000, alors que les métaux plus tendres peuvent exiger 3 000 RPM. Assurez-vous que l'outil reste centré pour des résultats optimaux.

Les forets coniques créent des trous coniques, souvent pour les raccords. Le cône standard est de 1:16. Les valeurs de régime peuvent varier, mais 1 500 à 2 000 est une plage courante. Un régime trop élevé peut endommager l'outil. Assurer une pression constante pendant le fonctionnement.

Les carotteuses enlèvent la matière du centre, laissant un noyau cylindrique. La profondeur de coupe atteint souvent 4D. Avec des RPM d'environ 2 500, ils sont efficaces pour des matériaux comme le béton. Utilisez de l'eau pour refroidir et lubrifier la perceuse pendant le fonctionnement.

Les forets à maçonnerie, avec pointes en carbure, s'attaquent à la brique et au béton. La conception de la flûte facilite le dépoussiérage. Un régime de martelage de 700 à 1 200 s’avère efficace. Pour votre sécurité, portez des lunettes de protection. La lubrification est essentielle à la longévité et à l’efficacité.

Dans les processus de perçage, l'acier se démarque. Avec une résistance à la traction d'environ 58 000 psi, la durabilité de l'acier est inégalée. Les forets HSS (acier rapide) fonctionnent bien. De plus, l'utilisation de liquide de refroidissement améliore la durée de vie des embouts. La teneur élevée en carbone de l'acier affecte le choix des outils. Assurer la précision devient crucial.

Le perçage dans l'aluminium nécessite du soin. Plus doux que l'acier, le point de fusion de l'aluminium est plus bas, autour de 660°C. L'utilisation de mèches à pointe de carbure s'avère bénéfique.

La conductivité thermique de l'aluminium est de 205 W/mK. Une dissipation rapide de la chaleur est observée. Une lubrification appropriée garantit des opérations plus fluides. L’évacuation des copeaux reste donc efficace.

Le titane présente des défis uniques. Bénéficiant d'une résistance à la traction de 63 000 psi, il est robuste. La résistance à la chaleur du titane exige une attention particulière. Les forets en carbure conviennent au titane.

Notamment, le régime recommandé se situe entre 50 et 110. L'utilisation de liquides de refroidissement comme le TiCC (Titanium Carbonitride Coating) améliore la longévité des outils. Surtout, des vitesses d'avance constantes garantissent des résultats optimaux.

Le laiton, un alliage cuivre-zinc, est distinct. Souvent, les composants en laiton contiennent 65 % de cuivre. Le perçage nécessite des mèches spécifiques, de préférence HSS. Compte tenu de la ductilité du laiton, des copeaux se forment facilement.

Une plage de régime de 100 à 300 est idéale. La lubrification, bien que non obligatoire, facilite les opérations. Atteindre la précision devient réalisable.

Les plastiques varient en dureté. Le PEHD (polyéthylène haute densité) diffère du PVC (chlorure de polyvinyle). Le perçage nécessite des forets tranchants et à angle de coin. Les RPM inférieurs à 500 fonctionnent mieux.

Les plastiques étant des isolants, il se produit une accumulation de chaleur. La ventilation et les liquides de refroidissement peuvent contrecarrer cela. En fin de compte, les ajustements de la vitesse d’avance optimisent les résultats de forage.

Dans l’usinage de précision, il est crucial d’obtenir le bon diamètre d’alésage. Les dimensions d'alésage vont de 2 mm à 100 mm. Le diamètre d'un alésage définit la fonction de la pièce.

Pour des performances optimales, le respect des mesures spécifiées est essentiel. Des erreurs supérieures à 0,01 mm peuvent compromettre la fonctionnalité d'un composant. Garantir la précision n’est pas négociable dans aléseuse opérations.

La sélection de l'outil approprié détermine le succès de l'usinage. Les outils tels que les alésoirs à pointe unique, à double pointe et réglables ont des utilisations distinctes.

Chaque outil s'adresse à un matériau spécifique : HSS pour l'acier, carbure pour les métaux plus durs. La durée de vie des outils varie en fonction du matériau et de l'utilisation. Comprendre les spécifications et l'application des outils garantit les résultats souhaités dans les opérations d'alésage.

La vitesse d'avance a un impact sur l'efficacité et la qualité de l'alésage. Les vitesses d'avance varient entre 0,05 mm/tour et 0,5 mm/tour. le réglage de la vitesse d'avance peut influencer l'état de surface.

Un rythme plus lent produit souvent des finitions plus lisses. À l’inverse, des tarifs plus rapides pourraient accélérer le processus mais compromettre la qualité. Il est essentiel d’équilibrer vitesse et précision.

La profondeur est essentielle dans les opérations de forage. Les profondeurs varient en fonction des exigences des composants, souvent entre 5 mm et 500 mm. La longueur et la rigidité de l'outil influencent les profondeurs réalisables.

Atteindre la profondeur correcte garantit l'ajustement et la fonction du composant. Une surveillance et des ajustements constants garantissent le résultat souhaité dans les tâches de forage spécifiques à la profondeur.

La qualité de la surface finale en dit long sur le processus de perçage. Les valeurs de rugosité de surface (Ra) indiquent la qualité de la finition. Des valeurs Ra inférieures, telles que 0,2 µm, signifient des finitions plus lisses.

Le type de matériau, la sélection de l'outil et l'avance ont un impact direct sur la valeur Ra. En optimisant ces paramètres, il devient possible d’obtenir une finition supérieure.

Une bonne configuration de la machine constitue la base d’un alésage réussi. Des paramètres tels que la vitesse de rotation de la broche (RPM), généralement comprise entre 1 000 et 5 000, jouent un rôle. L'alignement correct de la pièce et de l'outil évite les erreurs.

L'étalonnage des machines à l'aide de micromètres et de jauges garantit la précision. Un entretien et un calibrage réguliers garantissent les performances et la longévité de la machine.

En fraisage, un enlèvement de matière contrôlé permet d'obtenir des formes précises. Les machines utilisent des couteaux rotatifs pour enlever le métal. Les machines CNC automatisent le processus, garantissant la précision.

La détermination de la trajectoire de l'outil est vitale. Le chemin suit une séquence, dictant le mouvement du coupeur. Une bonne planification maximise l’efficacité et minimise l’usure des outils.

Il est crucial d’obtenir une finition de surface lisse. Les facteurs influençant la finition comprennent le type de fraise, la vitesse et l'avance. Visez une valeur Ra comprise entre 0,2 et 3,2 µm pour des résultats optimaux.

Différents couteaux répondent à différentes tâches. Les fraises en bout gèrent le profilage et les poches. Les fraises à surfacer garantissent des surfaces planes. Les fraises à nez sphérique créent des surfaces profilées. Choisir le bon coupeur garantit le succès du travail.

Un maintien sûr du travail est essentiel pour la sécurité. Les étaux, les pinces et les fixations maintiennent la pièce à travailler. Un bon maintien du travail empêche tout mouvement, garantissant des coupes précises.

La profondeur de coupe influence le produit final. Des coupes trop profondes fatiguent la machine. Des coupes trop superficielles font perdre du temps. Une profondeur de 2 à 5 mm est standard pour la plupart des matériaux.

Les tours transforment les matières premières. Les tours CNC (Computer Numerical Control) contribuent à la précision. Avec le réglage RPM (tours par minute), le tournage commence. Ensuite, des inserts façonnent des pièces métalliques.

Des réglages corrects de la machine donnent des résultats optimaux. Les opérations de tournage, essentielles pour le perçage, l'alésage, le fraisage et le tournage, offrent une précision industrielle.

Le choix des outils est crucial. Le HSS (High-Speed Steel) reste populaire. Les outils en carbure résistent à la chaleur. Fait : La durée de vie des outils varie. Régulièrement, les experts sélectionnent les outils en fonction de la dureté du matériau. Pour des résultats optimaux, le choix des outils est important.

Le régime compte dans les virages. Un régime élevé garantit des finitions lisses. À l’inverse, un faible régime favorise les matériaux plus durs. Fait : Le régime optimal de l'aluminium est de 2 500. L'acier nécessite 1 200 tr/min. Une vitesse de broche correcte améliore considérablement la qualité du produit.

Les angles ont un impact sur la coupe du matériau. L'angle de coupe, l'angle de dépouille et l'angle d'attaque sont essentiels. Un angle de coupe de 12° convient à l'acier. Des angles corrects garantissent des coupes douces, une usure réduite et une durée de vie prolongée de l'outil.

La profondeur affecte directement l'enlèvement de matière. La profondeur varie entre 0,2 mm et 6,5 mm. Une profondeur de 3 mm est courante pour les opérations d'ébauche. Des profondeurs précises garantissent les finitions souhaitées, maximisant ainsi l'efficacité.

La qualité des surfaces est primordiale. RA (Roughness Average) mesure la qualité de finition. Un RA inférieur indique des surfaces plus lisses. Des facteurs tels que le régime, les angles d'outil et la profondeur affectent la RA. Obtenir une surface parfaite demande savoir-faire et précision.

Critères/Paramètres | Opérations de tour | Sélection d'outils | Vitesse de broche | Angles d'outil | Profondeur de coupe | Finition de surface |

Précision | ±0,001 mm | Pointes en carbure | 1500 tr/min | Angle de 60° | 2,5 mm | Ra 1,6 µm |

Compatibilité des matériaux | Acier, Aluminium | HSS, Carbure | Acier : 1200 tr/min | Aluminium : 80° | Aluminium : 1 mm | Acier : Ra 0,8 µm |

Usure | Faible en laiton | HSS : modéré | Inférieur : Moins d’usure | Aigu : usure plus rapide | Plus profond : plus d'usure | Rugueux : Ra 2,8 µm |

Application | Forage, Face | Ebauche, Finition | Élevé : Polissage | Ebauche : 55° | Épais : Ébauche | Fin : Décoratif |

Entretien | Huilage régulier | Affûtage | Vérification de la ceinture | Réaffûtage | Contrôle régulier | Polissage régulier |

Efficacité | Élevé pour les métaux | Carbure : le plus rapide | Cohérent : meilleur | Optimale : 60° | Modéré | Lisse : Forte demande |

Une table sur le tournage : donner forme aux matières premières !

En perçage, alésage, fraisage et tournage, une vitesse de coupe optimale est primordiale. Les métaux comme l'aluminium nécessitent des vitesses plus élevées, autour de 400 tr/min (tours par minute), tandis que les matériaux plus résistants comme l'acier peuvent fonctionner autour de 125 tr/min. Les ajustements de vitesse de coupe impactent directement la qualité de la pièce usinée.

Une durée de vie plus longue est synonyme d'efficacité. En surveillant l’usure et la dégradation, les remplacements d’outils deviennent prévisibles. Les outils en acier rapide (HSS) offrent un équilibre entre longévité et coût. Les outils en carbure, bien que plus chers, prolongent considérablement leur durée de vie dans de nombreux cas.

Ce paramètre détermine la quantité de matière retirée en un seul passage. Lors du fraisage, une profondeur de 0,020 pouce peut être utilisée pour des finitions fines, tandis que des coupes grossières peuvent utiliser une profondeur de 0,100 pouce. Le réglage de cette profondeur garantit la précision et réduit l'usure de l'outil.

La vitesse à laquelle le matériau avance vers l'outil est cruciale. Pour les opérations de tournage, des avances comprises entre 0,002 et 0,006 pouces par tour donnent souvent des résultats optimaux. Des vitesses d'avance correctes évitent la casse de l'outil et améliorent l'état de surface.

Chaque processus d'usinage vise une finition lisse. Les valeurs de rugosité de surface, souvent mesurées en Ra (Roughness Average), aident à quantifier ce lissé. Une valeur Ra de 32 indique une finition usinée standard, mais des opérations spécialisées peuvent atteindre des valeurs aussi basses que 16.

Les liquides de refroidissement ont une double fonction : régulation de la température et élimination des débris. Les huiles solubles dans l’eau sont courantes et offrent un bon refroidissement et une bonne lubrification. Les liquides de refroidissement synthétiques, en revanche, résistent à la croissance bactérienne, prolongeant ainsi leur utilisation.

Dans les opérations d’usinage, la dégradation des outils reste primordiale. Les actions à grande vitesse provoquent une usure rapide des outils. Même les outils les plus robustes, tels que le carbure ou le HSS, sont confrontés à une dégradation.

L'utilisation prolongée des outils affecte la qualité des coupes, entraînant une augmentation des coûts opérationnels.

Lors des processus de perçage et de fraisage, les machines sont souvent confrontées à des oscillations indésirables. Des vibrations excessives compromettent l’intégrité du produit final.

L’utilisation de machines CNC modernes offrant une meilleure stabilité peut quelque peu atténuer ce problème. Les opérateurs de machines doivent constamment surveiller et ajuster les paramètres pour garantir un minimum de vibrations.

Le tournage et le fraisage à grande vitesse produisent une chaleur importante. Des températures excessives peuvent déformer la pièce. Les méthodes de refroidissement, telles que l'utilisation de liquides de coupe, sont essentielles.

Ces fluides réduisent les températures, mais il est crucial de choisir celui qui convient à chaque matériau.

Chaque processus d'usinage entraîne une perte de matière. Des opérations de fraisage ou de tournage inefficaces peuvent entraîner une augmentation des déchets. Les techniques modernes, comme les logiciels de CAO/FAO, aident à optimiser les trajectoires de découpe. Même avec la technologie, atteindre le zéro déchet reste un défi.

La demande de composants ultra-précis est en augmentation. Les méthodes traditionnelles de perçage ou d'alésage peuvent ne pas atteindre la précision souhaitée. Des machines avancées avec une précision au niveau du micron sont disponibles. Pourtant, ils ont un coût élevé et nécessitent une formation spécialisée.

HSM, ou RPM, atteint jusqu'à 30 000 RPM. La découpe à grande vitesse des métaux, notamment de l’aluminium et du titane, s’avère efficace. Des outils précis et des machines rigides garantissent la qualité des processus HSM.

Le refroidissement cryogénique utilise de l'azote liquide à -196°C. Les taux de refroidissement dépassent les méthodes traditionnelles. La durée de vie des outils est prolongée de 50 % grâce au traitement cryogénique. Un tel refroidissement améliore la finition de surface, réduisant ainsi l'usure.

Des faisceaux laser découpent, gravent et façonnent des matériaux. L'intensité du faisceau atteint 1 000 watts. Les lasers atteignent une précision de 0,005 mm. Les métaux, les plastiques et les céramiques bénéficient de la précision laser.

USM utilise des vibrations à haute fréquence. L'outil vibre à 20 000 Hz. Les matériaux durs et cassants comme le verre et la céramique sont soumis à l'USM. Une génération minimale de chaleur garantit l’intégrité du matériau.

L'ECM élimine le métal via une dissolution anodique contrôlée. La tension entre l'outil et la pièce reste comprise entre 5 et 25 V. Le taux d'enlèvement de matière (MRR) dépend du courant appliqué. Réaliser des formes complexes devient réalisable.

Le plasma atteint des températures de 30 000°C. Les matériaux conducteurs subissent une découpe plasma. La profondeur de coupe atteint jusqu'à 50 mm. Le processus offre rapidité et efficacité pour les matériaux épais.

L'usinage englobe divers processus. Le perçage, l'alésage, le fraisage et le tournage sont des concepts fondamentaux. Chacun offre des avantages uniques dans le domaine de la fabrication. Rechercher davantage de connaissances et de maîtrise. Pour des équipements et une expertise avancés, visitez CNCYANGSEN. Faites confiance à la précision, à la qualité et à l’efficacité.